大型钢锭凝固特性的初步研究

金 杨 安红萍 马 平 孙海燕

(1.中国第二重型机械集团公司锻造分厂,四川618000;2.太原科技大学材料学院,山西030024)

大型锻件的生产能力是衡量一个国家重大技术装备自给能力的重要标志之一,对国家的经济建设、国防力量都有着至关重要的意义。目前,我国大锻件的生产已初具规模,但与发达国家相比,仍存在较大差距。某些质量要求高的大锻件目前还只能依靠进口,因此尽快提高我国锻件的质量就成为所有重型企业急需解决的问题。锻件的质量取决于钢锭质量,而钢水的凝固是一个极其复杂的物理化学过程,难以直接观察。国外冶金行业大发展的重要原因之一就是坚持不断的对大型钢锭及锻件进行解剖分析,研究其内部质量以改进炼钢、锻造及热处理工艺[1,2]。我国在钢锭解剖方面的起步较晚,相关的报道也比较少,仅有上海重型机器厂在20世纪70~80年代解剖了一支55 t钢锭的报道[2]。然而,随着现在钢锭的超大型化,其凝固特性已与之前大大不同。目前,不少学者用数值模拟的方法对钢锭内部的偏析、缩孔等缺陷进行了预测,在一定领域取得了很好的效果[3,4],但很多结果还有待进一步验证。而最直观有效的获得钢锭内部组织结构的方法就是对钢锭进行解剖研究。为详细了解现今特大型钢锭的内部组织结构,优化冶炼锻造工艺,提高钢锭及锻件的质量,二重集团公司最近选择了当前产品中的典型代表——234 t钢锭进行解剖分析,研究其凝固特性以优化工艺。

1 钢锭的冶炼及浇注

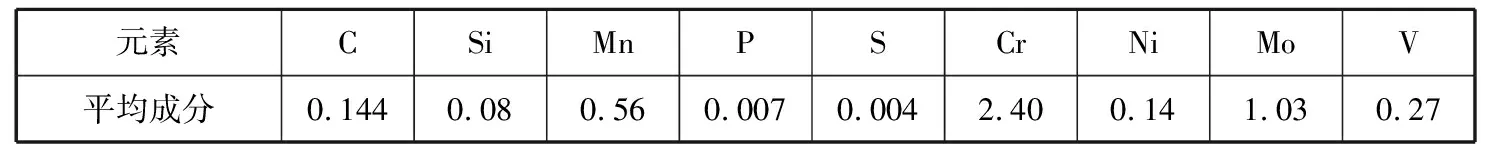

使用80 t电弧炉冶炼粗水,随后在150 t钢包精炼炉中进行精炼处理,采用双包合浇的方式浇注234 t真空钢锭。为减少元素偏析,人为的将先浇包钢水成分调至标准上限,第二包位于标准下限。钢水冶炼成分要求如表1所示。

2 钢锭的解剖

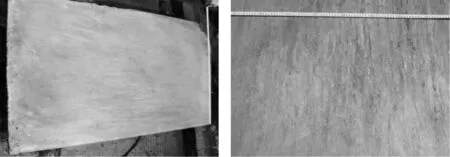

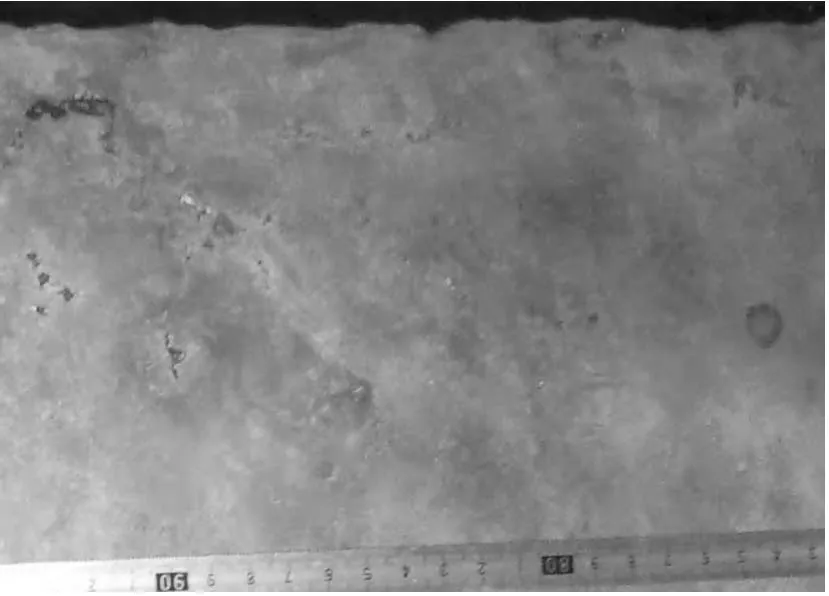

由于钢锭巨大,无法对其进行整体取样,所以事先将冒口端沿冒口线气割取下,并切除钢锭底部,随后分别在冒口和锭身上沿钢锭中心线取试块进行取样分析。钢锭解剖的现场照片如图1所示,图2为取下的试块照片,试块厚度约为300 mm,切割时保留钢锭中心线。试块切割下来后,对其进行消应处理。在处理后的试块的半面上套取棒状试样进行化学分析及夹杂物评定,锭身及冒口共套取了约260个试样。剩下的一半试块加工后进行酸洗、硫印等检验,研究其铸态组织和冶金缺陷。

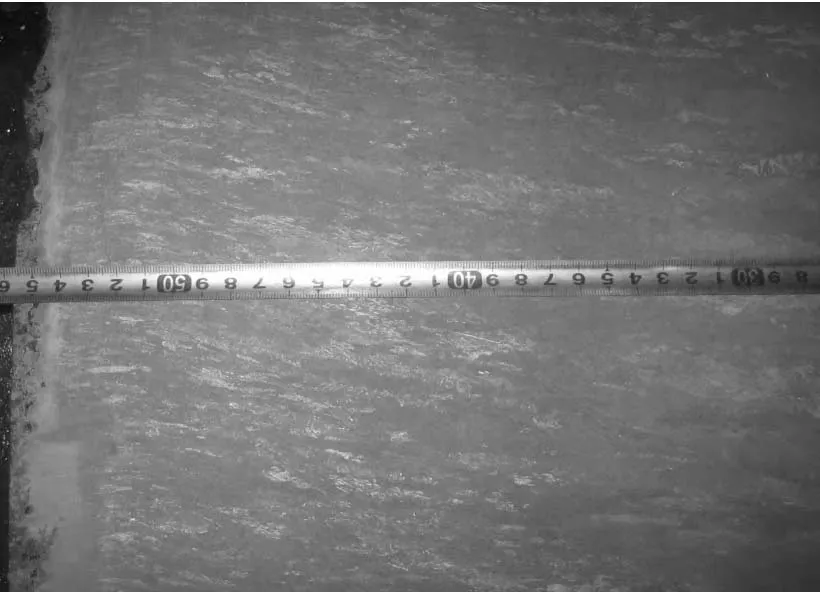

对钢锭锭身部分进行硫印和酸洗试验,观察其凝固特性以及内部组织结构。整个钢锭锭身部分硫印评级结果为0.5级,这说明目前的精炼工艺能满足高水平产品生产的需要。钢锭铸态组织金相照片如图3~图5所示。

表1 化学成分(质量分数,%)Table 1 Chemical composes of the ingot(mass fraction, %)

图1 钢锭切割现场照片Figure 1 Photo of dissection

图2 切取的试块照片Figure 2 photo of specimen

(a)全貌 (b) 局部放大图3 锭身上部接近冒口处的金相组织Figure 3 The metallographic structure(top of steel ingot body)

(a)全貌 (b) 局部放大图4 钢锭锭身中部的金相组织Figure 4 The metallographic structure(middle of steel ingot)

(a)全貌 (b) 局部放大图5 钢锭尾部的金相组织Figure 5 The metallographic structure(steel ingot bottom)

通过现场观察及以上低倍照片可以看出,在钢锭底部(包括图5以及图4下1/3处),其凝固主要由钢锭底盘与钢锭模共同作用,组织生长形式表现为由钢锭底盘与钢锭模接触处向内向上逐渐凝固,直至钢锭中心部位;在此以上的区域的凝固主要由钢锭模吸热控制,结晶形式表现为横向生长,如图3所示。根据观察,钢锭的组织形态大致可以分为表面激冷层、柱状晶区、扁长柱状晶区。其中表面激冷层约(110~120)mm,柱状晶区约500 mm。由柱状晶至钢锭中心处为扁长柱状晶区,观察不到中心等轴晶区,如图6所示。钢锭形成此种结构的原因还有待下一步深入研究。

为进一步研究钢锭的组织结构及晶粒大小,沿钢锭径向从钢锭中心至钢锭边缘依次取样,进行实验研究。取样示意图如图7所示,共取下14个样。

图6 钢锭的结构Figure 6 The metallographic structure from the surface to interior

图7 径向取样示意图Figure 7 Sketch of radial sampling

对上述14个试样用砂纸进行打磨、抛光后,用不同的腐蚀液进行腐蚀,对其组织结构及晶粒大小分布进行研究,部分结果如表2所示。

表2钢锭径向组织分布图

Table 2 The metallographic structure at radial

从以上金相照片中可以看出,树枝晶很少,几乎全为较大的柱状晶粒,最大的长度达38.44 mm,可能是此材料为高纯净钢的缘故。

对各样的晶粒大小逐一测量,使用晶粒的长宽比表征晶粒的大小,所得结果如图8所示。

结合具体晶粒尺寸,在钢锭局部范围内从中心向外1~3号样属于较细的柱状晶区,4~12号样为粗大的柱状晶区,13、14号样为细晶区,这与现场观察的结果大致吻合。

现场实验还发现,在钢锭沿中心线方向距冒口线下方约450 mm处存在一条宽(20~ 30)mm,长约1 400 mm的细长疏松带,无二次缩孔,钢锭表面无肉眼可见的夹杂物及细纹,钢锭锭身下部未观察到沉积锥的出现。钢锭疏松及缩孔的照片如图9所示。由图9发现,钢锭最大的疏松孔约为5 mm×20 mm,其余是尺寸约为(2~5)mm的微孔洞。考虑到钢锭的大小,可以说在此工艺条件下,钢锭凝固收缩情况良好。唯一的不足之处在于此钢锭的疏松带稍微偏下,可能的原因是双包浇注过程中后浇包的温度较先浇包低,导致钢液的热点位于钢锭中部,晚于钢锭上部凝固。

图8 钢锭不同部位晶粒长宽比Figure 8 Aspect ratio of crystal grain from the surface to interior

图9 钢锭中疏松及缩孔Figure 9 Shrinkage porosity and shrinkage cavity in steel ingot

3 钢锭的偏析

为进一步了解钢锭的偏析情况,对试块进行套样分析,并将其在钢锭中的位置进行标定,图10即为C在钢锭中的分布图。从图中可以看出,钢锭大致可分为正偏析区、负偏析区两个含碳量不同的区域,不存在A偏析区。负偏析区主要集中在钢锭底部中心部位,所占的面积较小;正偏析区集中在冒口及冒口线以下约800 mm的位置,区域面积稍大。可能的原因是第二包的浇注温度低于第一包,导致钢锭最后凝固的区域靠下,以至于C在钢锭冒口线下富集,这与钢锭疏松区域的分布也是一致的,可以通过调整钢锭的浇注温度来减小正偏析的区域面积,提高钢锭利用率。此外,Cr、Mo等元素在钢锭中的偏析的大致趋势与C的偏析相似,在此不做累述。

图10 C在钢锭中的分布(虚线为钢锭轮廓示意图)Figure 10 Distribution of carbon in steel ingot

4 结论

此次钢锭解剖得出了大量的实验数据,根据数据分析我们可以得出以下结论:

(1)在钢锭的剖面未发现较大的缩孔,也未发现二次缩孔。经过酸蚀后,剖面中心线部位存在轻微的疏松,有少量疏松孔(最大约5 mm×18 mm)。由钢锭边缘至钢锭中心大致分为激冷层、柱状晶区、扁长柱状晶区,未观察到中心等轴晶区,这可能与钢锭的冷却条件有关。

以上情况说明,在当前工艺条件下,钢水在钢锭模中的冷却条件较为合适,冒口补缩良好,钢锭模的设计与冒口的保温条件相适宜。需要改进的是更精确的控制各包的浇注温度以确保钢锭最终凝固区域在钢锭冒口处。

(2)C在钢锭中的分布可分为正偏析区和负偏析区,不存在A偏析区。负偏析区位于钢锭下部,所占面积较小。正偏析区域面积稍大,且位置靠下,可以通过调整钢锭的浇注温度予以改善。

此外,由于实验进度的原因,钢锭中气体及夹杂物分布,还有待于下一步的分析研究。

[1] 徐彦和.大型钢锭及锻件的解剖[J].大型铸锻件,1982,(4):48-58,22.

[2] 陶正耀,周枚青.55吨钢锭的解剖试验[J].大型铸锻件,1982,(4):1-22.

[3] 徐建辉,孙利刚.大型垂直定向凝固钢锭凝固过程数值模拟[J].上海电机学院学报,2005,8(6):22-27.

[4] 顾江平,刘庄,陈晓慈.定向凝固钢锭中宏观偏析的预测[J].金属学报,1997,33(5):461-466.