锻造起重机的特点及配套翻料机的计算

郝建光

(太原重型机械(集团)有限公司技术中心,山西030024)

锻造起重机是太重的主要产品之一。在20世纪70年代我公司生产过320 t和200 t锻造起重机。2007年开始先后为一重、中信重机、泰安山口设计生产了550 t锻造起重机,配套使用470 t的翻料机,是目前最大规格的锻造起重机。还为邢台中机、马钢、武钢东北特钢等配置了200 t、300 t、180 t不同规格的锻造起重机。锻造起重机作为一种特种起重机,为了满足锻造工艺要求,在结构设计和安全保护等方面有别于其它起重机。由于锻件规格种类繁多,所以有的锻造厂配套两台相同规格的锻造起重机,以方便在锻造大型环形锻件时采用两台锻造起重机通过抬杆由两台翻料机同时工作来实现翻料。如果是轴类零件,通常用一台起重机由主、副钩配合翻料机翻料,实现锻压、拔长等工艺。

如果锻造车间同时配置有锻造起重机和锻造操作机,在锻造大型零件时可以配合使用。在不需要副钩参加锻造时,可以将锻造起重机做成双梁单小车结构,例如东北特钢的200t/50t锻造起重机,其副钩只用于检修及地面工件的吊运,不参加锻造。

下面通过对锻造起重机结构和特点的介绍,可以更好的了解它,以便于在工作中更好的利用它的各种性能。

1 锻造起重机的结构型式

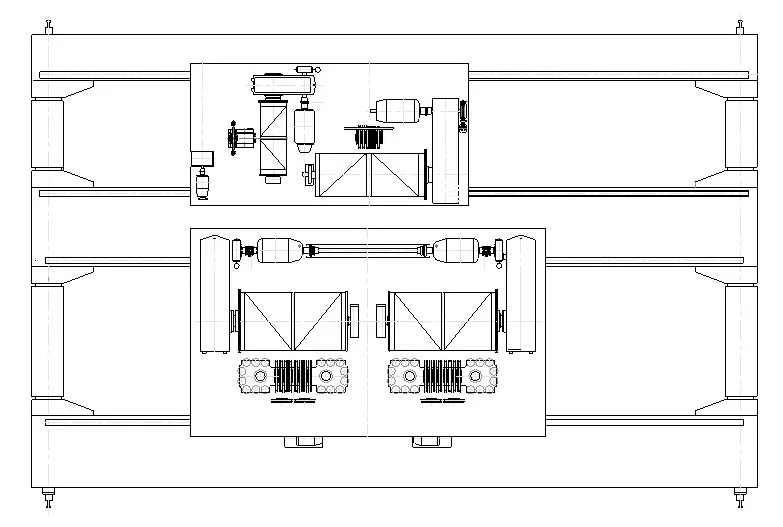

通常锻造起重机采用三主梁四轨双小车结构,见图1。由桥架、主小车、副小车、起重机运行机构、主副吊具、翻料机和司机室装置等部件组成。为了防止锻件拔长时钢丝绳脱离卷筒绳槽,主、副小车起升机构的卷筒均平行于主梁方向,翻料机挂在主钩上,通过链条转动带动钢锭或锻造套筒转动,实现翻料。在副钩下挂链轮链条装置,配合翻料机支承锻件或锻造套筒。压机进行自由锻造时,灼热锻件的压缩量较大,为了防止将水压机的部分压力通过锻件传到起重机上,在上滑轮组、翻料机和副钩上均设有缓冲弹簧,在主起升机构中设有机械松闸和电气松闸装置。司机室挂在主梁的下方,电气控制元件放在主梁内部的电气间里,设有司机室和遥控两种操作方式,现场操作主要以摇控为主。在副小车上配置的小钩只用于地面设备的吊运,不参与锻造也不设缓冲弹簧。在地面有、无锻造操作机的情况下都可选用这种型式。这种配置的特点是可以用锻造起重机或操作机进行锻造,也可实现特殊情况下的联动。另一种型式是双梁单小车结构的锻造起重机,由于选用的厂家较少,就不加叙述了。

图1 锻造起重机结构Figure 1 The structure of forge crane

2 锻造起重机与常规起重机的不同点

常规的起重机,如铸造起重机、板坯夹钳、电磁挂梁、电站桥门机、干法熄焦提升机等,它们有一个共同特点是:最大提升载荷是固定的。是否提升由起重机自身来控制,起重机如果出现超载,首先是负载限制器起作用,通过控制系统保证起升机构不提升载荷,达到保护起重机的目的。锻造起重机则不同,除了起吊的载荷外,由于压机和起重机是由两个操作者来控制的,如果起重机不工作,压机的操作人员仍然在进行锻件下压,则压机的下压能力,会远大于起重机的工作能力,如果采用常规的起升机构,就会导致起重机破坏。为了保证在上述工况下起重机的安全,在锻造起重机主起升机构中均设置机械松闸机构和电气松闸机构。它的原理如下:制动器特殊设计,带有松闸机构,在超载时首先通过机械松闸机构限制制动器的制动力矩,限制载荷不超过调定的载荷。超过该值时通过电气松闸机构,切换到电气制动状态,将制动器打开,允许下降,在载荷降低到调定的载荷以下时重新实现机械制动。

3 锻造起重机特殊构件简介

锻造起重机工作时要承受较大的冲击载荷,需要用弹簧来吸收冲击能量,所以在滑轮组、翻料机及副钩中均采用变截面塔型弹簧。与一般圆柱形弹簧比较,塔型弹簧具有体积小、吸收冲击能力高的特点,特别适合用于外形尺寸受限制,受力大,但又要承受强烈冲击的机械上。塔型弹簧由钢板热卷成,它还有一个重要特性,就是它的特性曲线(负载与变形的关系曲线)不是直线而是曲线,在小负荷时刚性较低,重负荷时刚性较强,这一特性使得物体接触的瞬时产生的强烈冲击得到显著的降低,同时能较好的满足机械松闸装置对起重机的保护要求。弹簧变形量还是机械松闸装置的动力源,该装置的目的是限制超载时制动器制动力矩的大小,起到保护起重机的目的。

4 锻造设备的配置及锻造方法

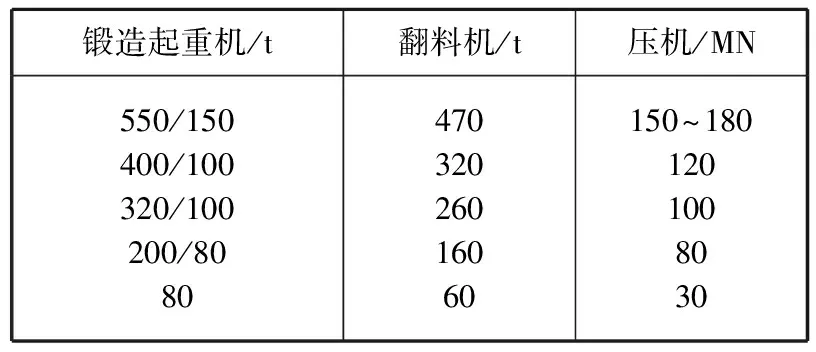

锻造车间通常配置有压机(水压机或液压机),锻造起重机,锻造操作机,加热炉等。从现有装备看,锻造起重机、翻料机与压机通常采用表1所示的配置。

由于锻件规格种类多,所以有的锻造厂配套两台相同规格的锻造起重机,方便在大型锻件锻造时两台翻料机配合动作。

如果锻造车间同时配置有锻造起重机和锻造操作机,在锻造大型零件时可以配合使用。

表1 锻造车间配置Table 1 The configuration of forge shop

5 翻料机

翻料机是锻造起重机实现翻料的工作装置,主要由上部悬吊装置、翻料机构、下部传动装置和机架四部分组成。上部悬吊装置的目的是设一组缓冲弹簧,实现减振和缓冲。翻料机构由电机、力矩限制器、制动器、蜗轮蜗杆减速机、开式齿轮及链轮链条组成,通过链条带动锻件转动实现翻料。电磁力矩限制器由于体积小,调控方便,是翻料机构中的首选,通常用24 V直流电压控制,力矩的大小靠调节电压的高低来控制,可在司机室实现调节。减速机为平面二次包络蜗轮蜗杆减速机。平面二次包络环面蜗杆副是一种新型环面蜗杆付,它是以一个平面为母面,通过相对圆周运动,包络出环面蜗杆的齿面,再以蜗杆的齿面为母面,通过相对运动包络出蜗轮的齿面。它的特点是,环面蜗杆付与蜗轮同时啮合的齿数多,蜗杆齿面磨削而成,硬度≥50HRC,精度也很高,接触线的总长度长,齿面润滑角大,啮合中易生成动压油膜,减少齿面磨损。具有承载能力大,使用寿命长,传动效率高等优点,适合于重载传动,比渐开线蜗轮蜗杆减速机好。

6 翻料机构的设计和需要注意的问题

翻料机构是锻造起重机所特有的机构,计算选择元件的前提是必须满足机构的工作要求,必须考虑锻件锻造中出现的工艺载荷,例如工件偏心造成的附加载荷,部分工装的重量。通常翻料机构工作制为M6(重级),电机和力矩限制器可用下面的方法确定,其它元件依据电机功率来确定。

1)翻料电机的选择计算

电动机可按下式进行初选:

式中Gn——翻料载荷(指最大锻件的重量),单位t;

Gz——需要与锻件同时翻转的最大工装重量,单位t;

V——翻料机链条的回转线速度,单位m/min;

η——机构效率;

P——电机功率,单位kW。

2)力矩限制器的选择

力矩限制器的作用是在超载时对翻料机构实现保护,力矩限制器的最大力矩的选择要考虑电动机的起动过程,应不低于电机额定转矩的两倍。电机的力矩为:

式中M——电机额定转速下的转矩,单位Nm;

n——电机转速,单位r/min;

P——电机功率,单位kW。

3)翻料电机的复核

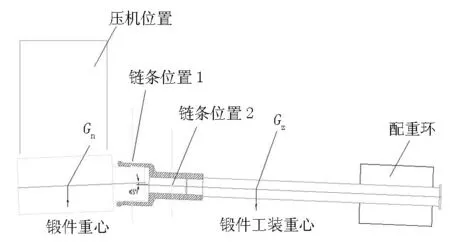

在实际锻造中工况千差万别,翻料的最大翻转力矩出现在轴类零件的开坯阶段。将钢锭锻成轴,先要压出钳口,装入套筒,见图2。为了将钢锭的钳口装入套筒中,两者的直径会有较大的差值,会导致工件与套筒的不同心,产生附加翻料转矩。翻料的部位在套筒上,而不是工件,这个力矩很大,且具有很大的随机性,套筒直径的大小也直接影响翻料机构产生的最大翻转力矩。电机和力矩限制器提供的力矩要能满足最大翻转力矩的要求,如不够,应给以修正。翻料机设计时要充分考虑工艺载荷,这是锻造起重机与其它起重机的不同点之一,要特别关注。

图2 坯料翻转Figure 2 Turn over blank

7 锻造起重机标准的特殊规定和调试要求

锻造起重机作为特种起重机,对机构的调试也有许多特殊要求。

静载试验:起重机静载按1.4Gn加载,主副小车起升试验分别进行。试验主小车起升时副小车开到桥架端部,试验副小车时起升主小车开到桥架端部。

动载试验:按1.2Gn加载,保证1.0Gn时不松闸,主小车主起升机构,当起重量超过1.2Gn时松闸装置开始打滑。

翻料机试验:将翻料机挂在主钩上,翻转链条悬挂在副钩上,并下降到工作位置,然后应抬起相当于1.2倍最大锻件重量的整个试件,做翻转试验。通常工件直径比较大,翻转会很轻松。实际锻造中工况千差万别,比如图2中的工况,需要根据翻料机的能力,对套筒直径提出适用范围。由于锻造起重机的试验载荷为1.4倍的额定载荷,大于GB/T5905《起重机试验规范和程序》中3.3.1.3条所规定的起重机试验载荷为1.25倍的额定起重量的要求,这一点也要特别注意。

[1] GB3811—2008 起重机设计规范.

[2] JB/T7688.10 锻造起重机.

[3] GB/T5905 起重机试验规范和程序.