琼脂凝胶注模成形不锈钢粉末浆料与生坯的性能

王霏,江开勇

(华侨大学机电及自动化学院,福建泉州 362021)

琼脂凝胶注模成形不锈钢粉末浆料与生坯的性能

王霏,江开勇

(华侨大学机电及自动化学院,福建泉州 362021)

研究温度、琼脂质量分数、分散剂质量分数、固相体积分数等因素对浆料流变性质和生坯力学性能的影响规律,获得最优的凝胶注模工艺参数.在此实验研究基础上,对金属浆料的混合、分散、凝胶机理和生坯的烧结过程进行初步分析和探索.研究结果表明:粒径分布为2~30μm的316L不锈钢粉末,应用聚乙烯醇为分散剂,控制溶液p H值为8.5~9.5,可以制备固相体积分数达55%的悬浮液;琼脂和分散剂质量分数对浆料流变性质的影响显著,采用质量分数为1.0%的分散剂(相对于干燥的金属粉末)和3.0%的琼脂(相对于水),可以制备表观粘度小于1 Pa·s的性能稳定的金属浆料,干燥后可得到抗弯强度达2.7 M Pa的生坯;在1 300℃真空烧结30 min,可以制备相对密度为90%,抗弯强度为150 M Pa的组织较均一的烧结试件.

316L不锈钢;琼脂;凝胶注模;成形工艺;浆料;生坯

目前,有关凝胶注模成形的研究大多应用于陶瓷材料,如A l2O3,SiC,Si3N4,Sialon陶瓷等[1-2],而关于金属材料凝胶注模成形的研究却很少,而且仍然使用传统的、毒性很强的聚合物(丙烯酰胺)粘结剂[3-5].追求成本节约和环境友好是凝胶注模成形工艺新的研究目标,但这一目标的实现在很大程度上依赖于凝胶体系的改善.通过控制胶体的化学和流变性质,利用颗粒间的作用力来制备性能稳定、分散均匀的浆料,是改善凝胶体系的必要条件.近年来,对于具有更好的热凝胶特性的粘结剂的研究从未停止.这些水性凝胶体系已经替代了传统的聚合物粘结剂,被成功地应用于低压注射成形.一些研究人员致力于新型无毒粘结剂的研发[6-8],并将琼脂类凝胶体系应用于陶瓷的成形工艺[9-12],但还未发现将琼脂作为粘结剂应用于金属粉末的凝胶注模成形的研究成果.本文利用无毒的琼脂凝胶体系实现金属粉末的凝胶注模成形,研究浆料的流变性质和生坯的力学性质.

1 试验部分

图1 316L不锈钢粉末SEM图Fig.1 SEM graph of 316L stainless steel pow der

1.1 试验材料

琼脂(粉末状,平均粒径大于100μm,质量分数2.0%的水溶液玻璃化温度约35℃,广东汕头西陇化工有限公司);316L不锈钢粉末(不规则形状,粒径分布为2~30μm,河北石家庄大冶金属粉末厂);聚乙烯醇(PVA,分析纯).图1为316L不锈钢粉末扫描电子显微镜(SEM)图.

1.2 试验过程

(1)浆料的制备.将不同质量的琼脂粉末加入加热后的去离子水,搅拌使其完全溶解.

(2)生坯的制备.将316L不锈钢粉末(质量分数为40%~60%)和分散剂聚乙烯醇(质量分数为0.1%~0.3%)加入去离子水中,球磨8 h,加热至70℃,制备悬浮液.将前两者混合制备浆料,利用自制低压注射装置(注射器与模具温度可控)进行浆料注射,注射时间为10~40 s,注射压力为0.3 M Pa,模具为蜡模.

(3)注模成形.生坯在空气中干燥12 h后,在真空中干燥6 h(温度为50℃),放入 KTF1400型真空烧结炉(江苏宜兴前锦炉业设备有限公司),真空度为-0.1 M Pa,于1 300℃烧结30 min,观察其断面形貌和显微组织.由于注模成形的生坯有机物含量极少,故在烧结试验中未进行脱脂工艺的研究.

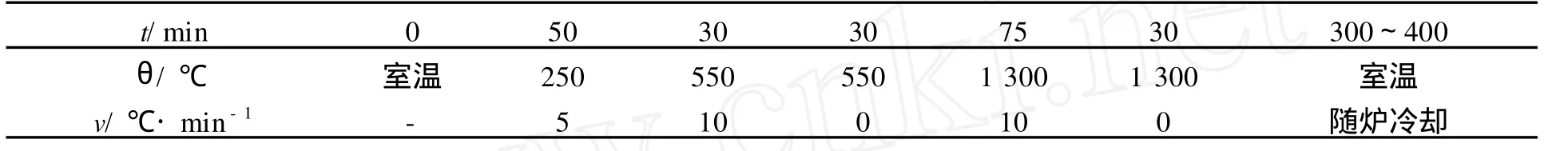

1.3 生坯烧结制度

表1为生坯烧结制度.表1中:t为时间;θ为温度;v为升温速率.

表1 生坯烧结制度Tab.1 Sintering schedule of green body

1.4 测试方法

在高固相体积分数的前提下,必须满足浆料粘度低和生坯强度高2个工艺条件.因此,研究的重点是浆料的流变性质和生坯的力学性质.

(1)浆料粘度的测定方法.将浆料加入自制的带温控装置的密闭容器,再和粘度计进行组装;然后,将浆料加热至90℃,在其降温过程中,用NXS-11A型粘度计(四川成都仪器厂)测量不同温度下的粘度,考察粘度(η)随温度(θ)、琼脂质量分数(w(琼脂))和剪切速率(γ)的变化情况.这样可以防止温度较高时浆料(溶液)中水的挥发,保证在不同温度下测定的浆料(溶液)粘度的准确性.

(2)生坯抗弯强度的测定.利用WD-300E型万能试验机(广东广州市广材实验仪器有限公司),采用3点弯曲法,试件尺寸为38 mm×12 mm×6 mm.

2 结果与分析

2.1 凝胶体系的流变性质

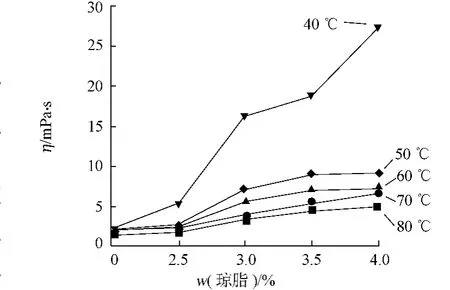

当剪切速率(γ)为420 s-1时,不同质量分数的琼脂溶液(相对于水)的表观粘度(η),如图2所示.从图2可知,随着琼脂质量分数的增加,粘度的增长十分明显.琼脂质量分数在2.5%~3.0%之间,粘度快速增加;在此之后,粘度的增加不再显著(50~80℃曲线).由此初步得到适合凝胶注模的琼脂质量分数约为3%.

这是因为琼脂质量分数小于3%,浆料较稀,粉末容易沉降;而琼脂质量分数大于3%,浆料太稠,又不利于注射成形和脱脂.另外,溶液在40℃时的粘度明显大于其他温度,此时由于温度低,凝胶已开始形成.

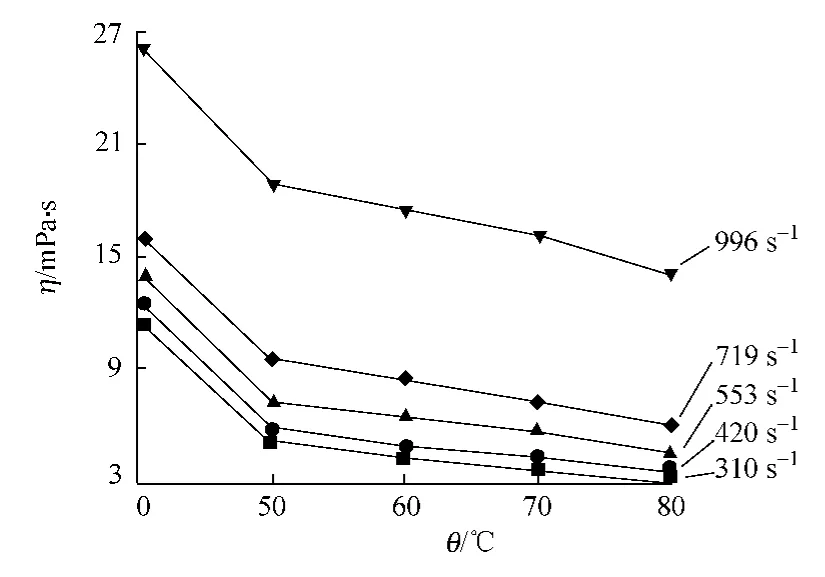

考察不同剪切速率下表观粘度随质量分数为3%的琼脂溶液温度变化的过程,如图3所示.从图3可知,当温度高于60℃时,粘度很小;在温度由60℃下降到室温过程中,呈无规律线团状的高分子形成单螺旋体,相互间产生的范德华力和氢键作用使粘度增大;而当温度降至凝胶点(约40℃)附近,三维网络结构形成,粘度急剧增大.

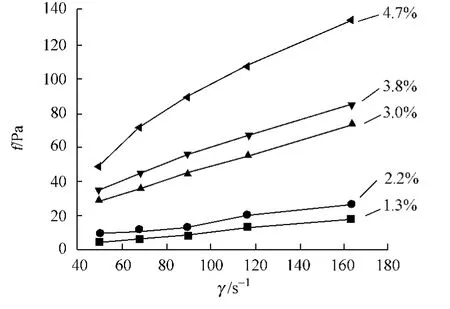

不同温度下,质量分数为3%琼脂溶液的流变曲线,如图4所示.由图4可见,各个温度下的琼脂溶液都呈现出剪切增稠的特性.其主要原因是亲水基团与水分子发生水化作用,使伸展到水中部分的侧链形成较厚的溶剂化层,高速剪切时质点产生的摩擦相应增大,导致粘度升高.

2.2 浆料的流变性质

图2 不同温度下琼脂质量分数对粘度的影响Fig.2 Evolution of viscosity with agar concentration at different temperatures

在温度40℃条件下,固相体积分数(φ(固相))为55%的316L不锈钢粉末浆料加入不同质量分数(相对于干燥的金属粉末,下同)琼脂的流变曲线,如图5所示.从图5可知,除了琼脂质量分数为4.7%的浆料略微呈现假塑性之外,其余几份浆料均呈牛顿流体特性.考虑到浆料粘度不能过低,琼脂相对水的质量分数约为3%的浆料更适于该工艺.

图3 不同剪切速率下温度对琼脂溶液粘度的影响Fig.3 Evolution of viscosity with temperature of agar at different shear rates

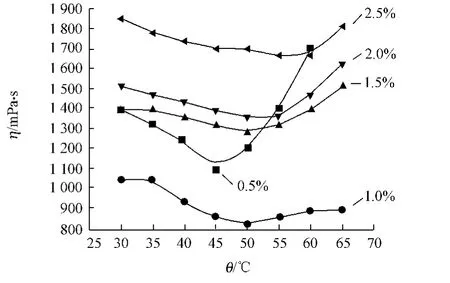

在剪切速率116 s-1条件下,加入不同质量分数分散剂(w(PVA))于固相体积分数为55%的浆料中,其粘度随温度下降而变化的曲线,如图6所示.由图6可见,在各个温度下,分散剂质量分数为1%的浆料粘度始终低于其他几份浆料;在温度降至50℃以下时,粘度有轻微升高,但几乎都低于1 Pa·s,完全能够保证浆料具有很好的流动性.

图5 不同琼脂质量分数浆料的流变曲线Fig.5 Flow curves of slurries with different agar contents

图6 温度对不同分散剂质量分数浆料粘度的影响 Fig.6 Variation of viscosity with temperature for different dispersant concentrations

分散剂质量分数约为0.5%的浆料的粘度变化明显不同于其他浆料,特别是当温度高于45℃时,其粘度较其他几份浆料高出许多,甚至仪器无法测量.这表明浆料发生了絮凝现象,变得不均一了.

在剪切速率116 s-1条件下,加入不同体积的金属粉末于分散剂质量分数为1%的浆料中,其粘度随温度下降而变化的曲线,如图7所示.由图7可见,几乎所有浆料的粘度都随着温度下降呈现出先缓慢下降,后趋于平稳的趋势.其中,固相体积分数为60%的浆料的粘度在各个温度都明显高于其他几份浆料.

这是由于过多的固体粉末加强了颗粒之间的作用力,使剪切力过大.固相体积分数55%的浆料不仅性质稳定,而且粘度也更适于注模成形.

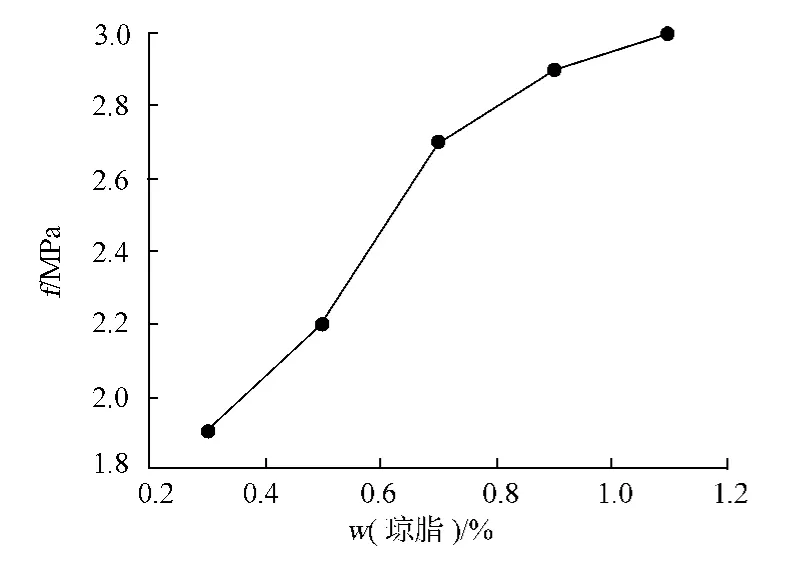

2.3 生坯的机械强度

干燥后的生坯,其抗弯强度随琼脂质量分数、分散剂质量分数和固相体积分数的变化,如图8~10所示.由图8可以看出,由于琼脂的加入,增强了颗粒间的粘结力,所以抗弯强度随着琼脂体积分数增加而增高.但当琼脂质量分数大于3.0%时,增高的趋势不再明显.实践表明,质量分数为3.0%的琼脂足以满足工艺的需求.

图8 琼脂质量分数对生坯强度的影响Fig.8 Effect of agar content on strength of green body

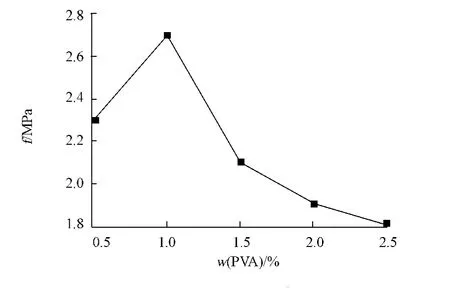

图9 分散剂质量分数对生坯强度的影响Fig.9 Effect of dispersant concentration on strength of green body

图10 固相体积分数对生坯强度的影响Fig.10 Effect of solid volume loading on strength of green body

由图9可以看出,当分散剂质量分数为1%时,生坯抗弯强度最高,达2.7 M Pa.而当分散剂体积分数高于1%时,由于浆料粘度增加显著,注模过程变得比较困难,其间容易使产生絮凝和气孔等缺陷,严重影响生坯中颗粒分布的均匀性和宏观机械性能.

由图10可以看出,固相体积分数为55%的生坯抗弯强度最好.固相体积分数越低,由于收缩产生的生坯内部应力越大.另一方面,固相体积分数过高,则降低了浆料流动性,直接影响注模过程和干燥后生坯的性能.由于测得的生坯抗弯强度较小,因此,试验误差对于结果的影响必须考虑.造成误差的因素包括浆料的均匀度、干燥制度、测定方法等,为了减小误差的影响,试验中增加了每组试件的数量.

2.4 烧结体的观察

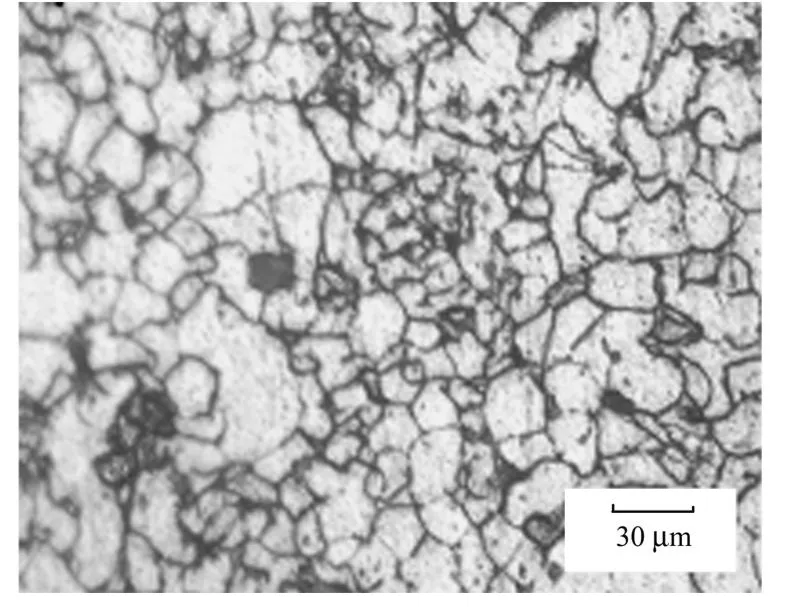

图12 316L不锈钢烧结体的金相组织Fig.12 Metallic microstructures of 316L stainless steel sintered body

图11为烧结体断面的SEM照片,图12为烧结体断面腐蚀后的金相显微照片.由图11可见,颗粒呈不规则近球形彼此粘结;而由图12中可以观察到奥氏体组织和一些孔隙,孔隙形状仍不规则.这表明,虽然进行了高温烧结,烧结体密度已经有所增加,但烧结过程并不充分,所以颗粒大小并不均匀,形状也不规则.其测量的相对密度只有90%,抗弯强度也只有150 M Pa.

烧结过程中,晶粒长大的典型模型[13-14]可描述为

式(1)中:G为晶粒尺寸;G0为晶粒原始尺寸;n为指数,取决于物质的迁移机构(取值3~5);K为常量; t为时间;T为绝对温度;k为Boltzmann常数;Q为晶粒生长的激活能.

从图12的显微组织照片中可以看出,大多数孔隙附于晶粒边缘,晶界扩散起主导作用,引发烧结体的致密化.烧结过程中孔隙和晶界的作用可分为3种阶段:孔隙阻碍晶粒长大;孔隙由于晶粒长大而在晶界上迁移;孔隙突破晶界进入晶粒内部.如图13所示,大多数孔隙仍位于晶界上,意味着系统能量低于孔隙迁移所需能量.

根据以上推测判断,系统能量不足的原因是由于烧结时间短.因此,烧结时间对烧结密度有很大影响,其关系[14]可以表示为

式(2)中:FS为相对烧结密度;fI为第2阶段烧结开始时的相对密度;k为Boltzmann常数;T为绝对温度;B0为考虑表面能、原子大小及其振动频率和系统几何尺寸等综合因素的常量;t为时间.因为温度以指数形式出现,所以其微小变化足以影响烧结结果.如果烧结时间足够长,也能导致烧结致密化发生,使烧结后密度更大.

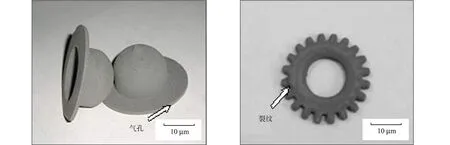

2.5 生坯的实例分析

当琼脂质量分数为3.0%(相对水),分散剂质量分数为1.0%(相对干燥不锈钢粉末)时,可以制备固相体积分数达55%的稳定浆料.当注射温度为50℃,注射压力为0.3 M Pa时,可以得到抗弯强度达2.7 M Pa的内部均匀的生坯.生坯在1 300℃烧结30 min,烧结体相对密度可达90%,抗弯强度可达150 M Pa.然而,研究工作中也暴露了诸多问题.干燥后的生坯形状较为复杂,如图13所示.从图13可以看出,由于材料收缩造成的裂纹、气孔等缺陷仍然存在.

图13 干燥后的生坯Fig.13 Green part after drying

3 结束语

由于多糖类高分子材料具有低成本、低毒性和易获取等优点,因此,以琼脂为粘结剂的凝胶注模成形工艺受到广泛关注,具有很好应用前景.下一步的工作将致力于功能金属零件的注模和烧结工艺研究及其缺陷控制.

[1]A KHOND IH,TAHERI-NASSAJ E,SARPOOLA KY H,et al.Gelcasting of alumina nanopow ders based on gelation of sodium alginat[J].Ceramics International,2009,35(3):1033-1037.

[2]KONGDe-yu,YANG Hui,WEISu,et al.Gel-casting without de-airing process using silica sol as a binder[J].Ceramics International,2007,33(2):133-139.

[3]YU Juan-li,WANG Hong-jie,ZENG Hong,et al.Effect of monomer content on physical properties of silicon nitride ceramic green body prepared by gelcasting[J].Ceramics International,2009,35(3):1039-1044.

[4]茹敏朝,郝俊杰,王亚利,等.水基凝胶注Ti-6A l-4V合金坯体[J].钛工业进展,2007,24(5):14-18.

[5]L I Yan,GUO Zhi-meng,HAO Jun-jie.Gelcasting of 316L stainless steel[J].Journal of University of Science and Technology Beijing,2007,14(6):507-511.

[6]CA I Kai,HUANG Yong,YANG Jin-long.A synergistic low-toxicity gelcasting system by using HEMA and PVP [J].Journal of the American Ceramic Society,2005,88(12):3332-3337.

[7]MAO Xiao-jian,SH IMA IS,WANG Shi-wei.Gelcasting of alumina foam s consolidated by epoxy resin[J].Journal of the European Ceramic Society,2008,28(1):217-222.

[8]MAO Xiao-jian,SH IMA IS,WANG Shi-wei,et al.Rheological characterization of a gelcasting system based on epoxy resin[J].Ceramics International,2009,35(1):415-420.

[9]BARTUL IC,BEM PORAD E,TULL IAN IJ M,et al.Mechanical properties of cellular ceramics obtained by gel casting:Characterization and modeling[J].Journal of the European Ceramic Society,2009,29(14):2979-2989.

[10]H IROTA K,SUGIMOTO M,KA TO M,et al.Preparation of zinc oxide ceramics with a sustainable antibacterial activity under dark conditions[J].Ceramics International,2010,36(2):497-506.

[11]M ILLAN A J,MORENO R,N IETO M I.Imp roved consolidation of alumina by agarose gelation[J].Journal of the European Ceramic Society,2000,20(12):2527-2533.

[12]OLHERO SM,TARIG,CO IMBRA M A,et al.Synergy of polysaccharide mixtures in gelcasting of alumina[J]. Journal of the European Ceramic Society,2000,20(4):423-429.

[13]王盘鑫.粉末冶金学[M].北京:冶金工业出版社,2005.

[14]JIC H,LOH N H,KHOR K A,et al.Sintering study of 316L stainless steel metal injection molding parts using Taguchi method:Final density[J].Materials Science and Engineering,2001,311(1/2):74-82.

(责任编辑:钱筠英文审校:崔长彩)

Properties of Slurry and Green Body for Gel Casting of Stainless Steel Powder by Agar

WANG Fei,JIANG Kai-yong

(College of Mechanical Engineering and Automation,Huaqiao University,Quanzhou 362021,China)

The optimal processing parameters have been achieved after investigating the effects of these parameters,such as temperature,agar content,dispersant concentration,solid volume loading,etc..The rheological behavior of metal slurry and the character of formed green body have also been investigated.The mixture and dispersion mechanism of metal slurry,the consolidation forming and sintering technology of green body have been preliminary studied based on analysis of experimental results.The results showed that the suspension with 55%solids could be prepared by adding proper dispersant(polyvinyl alcohol)by using 316L stainless steel powder with grain size distribution 2~30μm when the optimal pH range was controlled between 8.5~9.5.The agar and dispersant content had great effect on the properties of slurry: w hen 1.0%dispersant(referred to dry solid)and 3.0%agar(referred to water)content were adopted,stable metal slurry with viscosity less than 1 Pa·s and green body with bending strength of 2.7 MPa could be obtained.The sintered bodies with relative density of 90%and bend strength of 150 M Pa,have been prepared at 1 300℃/30 min in vacuum.

316L stainless steel;agar;gel casting;forming process;slurry;green body

TF 124.3

A

1000-5013(2011)03-0247-06

2010-07-11

王霏(1979-),男,讲师,主要从事先进材料成形技术的研究.E-mail:wangfei@hqu.edu.cn.

国家自然科学基金资助项目(50975100);教育部科学技术研究重点项目(208170)