不锈钢短半径180°弯头制造工艺研究

宋树康

(中国第二重型机械集团公司重型压力容器与核电技术研究所,四川618013)

短半径弯头,俗称急弯弯头或者1D弯头,广泛用于石油、化工、电力、冶金、锅炉等行业的设备和管路配管中,材料大多采用奥氏体不锈钢。目前生产这类产品常用的工艺有三种,一是在管坯内充高压油,用专用挤压机挤压成型,该工艺适用于壁厚薄的产品,壁厚一般只有0.2 mm~2 mm,用于房屋等建筑工程中;二是中频感应加热推制成型,适用于中、厚壁产品;三是在通用压力机上用专用模具压制成型,具有效率低、质量差的缺点。

中频感应加热推弯工艺是我国20世纪80年代后期逐步发展起来的弯管成型新工艺,具有生产效率高、椭圆度小、壁厚均匀等优点,特别适用于质量要求高、批量大的产品,普遍应用于碳素结构钢、低合金钢和铝材等弯头的制造。但是,对于不锈钢中、小规格弯头的制造,由于芯模的高温热强度不够,使得很难用此工艺制造中、小规格不锈钢弯头。

本文根据热推制弯头壁厚不减薄理论[1],结合中频感应加热推制工艺的特点和难点,通过设计空心芯模成功弯制不锈钢短半径均匀壁厚180°弯头,成功解决了不锈钢、高温合金钢等材料中、小规格弯头制造的工艺难题。

1 典型产品规格及主要技术要求

图1 弯头示意图Figure 1 The sketch for bending elbow

2 工艺难点分析

中频感应加热推制弯头虽具有椭圆度小、壁厚均匀、外观质量好等优点。但是,热推制不锈钢弯头有下述技术难点:

(1)由于奥氏体不锈钢无磁性,磁场反应弱,中频感应加热奥氏体不锈钢材料时感应电流小、升温慢。00Cr17Ni14Mo2钢变形温度较高,一般应在950~1 050℃。

(2)GB/T14976高精度级钢管的壁厚偏差为+12.5%-10%,即钢管公称壁厚5 mm的最小实际壁厚为4.5 mm,因此,在弯曲过程中外弧壁厚稍有减薄,弯头的最小壁厚就可能超标。

(3)芯模在1 000℃左右的高温状态下受轴向拉应力P和弯矩力M,二力合并,芯模极易在感应圈高温处断裂,特别是中、小规格的产品,如图2所示。芯模材料即使采用高温合金ZG40Cr25Ni20,在982℃的抗拉强度也只有60.7 MPa,当芯模温度在1 050℃时强度更低。

(4)推制180°弯头时容易产生扭曲。

3 工艺方案设计

3.1 热推制弯头的成型原理

芯模固定在推制机上不动,推板推动坯管边感应加热边匀速往前移动。由于芯模出口端大,呈羊角型,受推力P及芯模阻力f和扩张力g的作用,使管坯产生径向扩张和内弧轴向压缩弯曲变形。推制原理请见图2。

3.2 空心芯模设计

芯模温度控制在芯模材料热强度的允许范围内,特别是感应圈处。由于高温合金4Cr25Ni20在982℃的抗拉强度只有60.7 MPa,因此,解决好中、小规格推制弯头芯模的热强度问题,是成功完成产品成型的关键。

根据实践经验和理论计算,将芯模设计成空心芯模,芯模内过冷却水,使芯模外层处于1 000℃左右的高温状态,内层处于350℃左右的中低温状态。这样就提高了芯模的热强度,使它在高温状态下能够承担起较大的推力而不断裂。

推制弯头芯模设计成如图3形状,进口端直径为坯料内径,出口端直径为弯头产品内径,芯模弯曲半径为R64 mm。

3.3 管坯规格计算

根据热推制弯头壁厚不减薄理论,计算管坯尺寸。

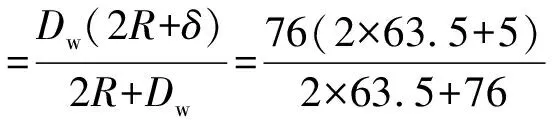

管坯外径:

=49.4 mm

式中:DP为坯管外径(mm);R为弯曲半径(mm);δ为弯头壁厚(mm);Dw为弯头外径(mm)。

图2 推制弯头受力图Figure 2 The stress analysis of bending elbow during induction heating

图3 推制弯头空心芯模Figure 3 The core mould for induction heating

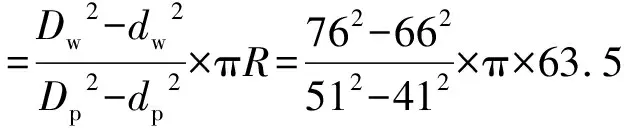

根据计算结果,选用的管坯外径向钢管规格尺寸档靠,选用∅51 mm×5 mm冷拔(轧)无缝管。坯管长度:

=308 mm

式中:LP为管坯长度(mm);dw为弯头内径(mm);Dp为管坯外径(mm);dp为管坯内径(mm)。

计算结果加上两端加工余量,坯管长度采用325 mm。

3.4 加热温度

加热温度950~1 050℃,加热温度要均匀。局部温度过高时,内弧要失稳起趋,温度过低时要推破;整体温度太高时,产品整体压缩量大,弯曲半径变小,长度不够;整体温度偏低时,弯曲半径变大,因此选择合适的加热温度非常重要。

4 结论

根据热推制弯头壁厚不减薄理论,通过设计合适的空心成型芯模并采用芯模内孔通水冷却使芯模内壁保持在较低温度区,解决了中频感应加热推制过程中成型芯模的热强度问题。通过成功弯制180°∅76×5-R63.5不锈钢短半径均匀壁厚180°弯头的工艺实践,解决了不锈钢、高温合金钢等材料弯头制造的工艺难题,也从实践角度证明了热推制弯头壁厚不减薄理论的正确性。

[1] 宋树康.热推制弯头壁厚不减薄理论.大型铸锻件,2010(6):29~30,45.