船用螺旋桨轴锻造工艺研究

苏继伟 许燕燕

(中冶京诚(营口)装备技术有限公司,辽宁115004)

船用锻件大体分为主机锻件、轴系锻件和舵系锻件三大类。主机锻件主要包括曲轴、连杆和十字头等。轴系锻件主要有推力轴、中间轴和艉轴等。舵系锻件主要有舵杆、舵柱和舵销等。近些年以来,随着世界船舶工业的迅速发展,船用锻件规格越来越大,技术要求越来越高,生产难度也越来越大。从锻造工艺角度来讲,曲轴、舵杆的生产难度较大,特大型轴类锻件次之。而大型钢锭中存在非金属夹杂物、气体、偏析、中心带粗晶、孔洞和疏松等缺陷,并随着钢锭吨位和截面积的增加,与金属结晶过程有关的非金属夹杂、偏析、疏松组织和缩孔等缺陷越明显。大型锻件质量控制的核心问题是压实孔洞性缺陷,改变非金属夹杂的分布和扩散偏析以及防止表面开裂。

1 化学成分

各船级社规范对锻件化学成分的要求虽有所不同,但差别不大。以CCS船级社规范为例,研究成型过程。

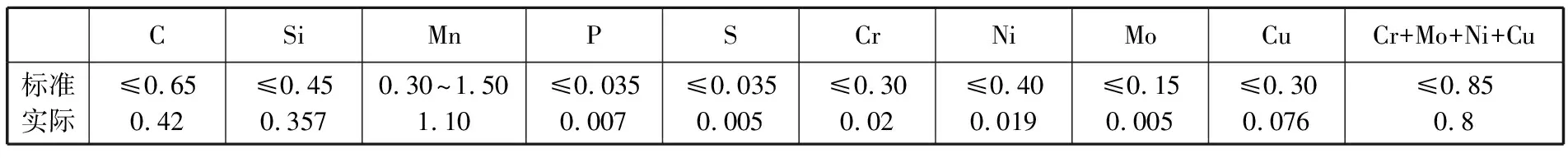

船用螺旋桨轴的化学成分如表1所示。

表1 螺旋桨轴化学成分(质量分数,%)Table 1 The chemical composition of propeller shaft (mass fraction, %)

生产中要尽可能降低P、S含量及各残余元素含量。对C、Si、Mn的含量应限定范围,特别是船体结构用锻件的C含量不应过低,否则将影响锻件的强度。要采用有效的工艺措施,提高钢水纯净度和表面质量,减少钢锭的偏析、缩孔和疏松,降低氢、氧等气体含量。

2 螺旋桨轴技术要求

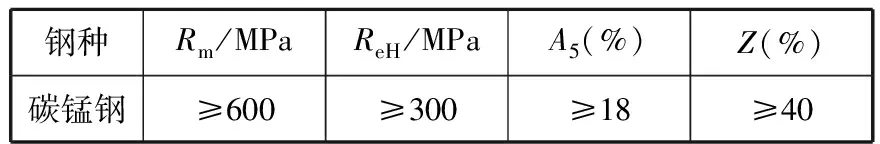

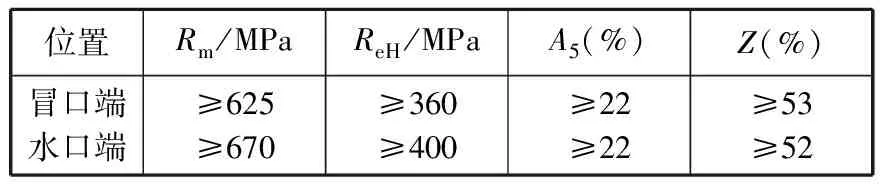

2.1 力学性能要求见表2。

表2 螺旋桨轴力学性能Table 2 The mechanical property of propeller shaft

2.2 锻件表面质量及超声波探伤检查应符合以下要求:

(a)不允许白点、裂纹、缩孔、折叠等缺陷;

(b)锻件中心距1/3半径处不允许有单个大于∅3 mm的缺陷,其他区域内不允许有单个大于∅6 mm缺陷;

(c)两个最大缺陷之间的距离应大于20 mm,缺陷的长度应小于10 mm。

2.3 钢锭采用电炉冶炼+精炼炉精炼+真空脱气+真空浇注

3 螺旋桨轴锻造工艺特点

螺旋桨轴的零件图如图1所示。

图1 螺旋桨轴零件图Figure 1 The part drawing of propeller shaft

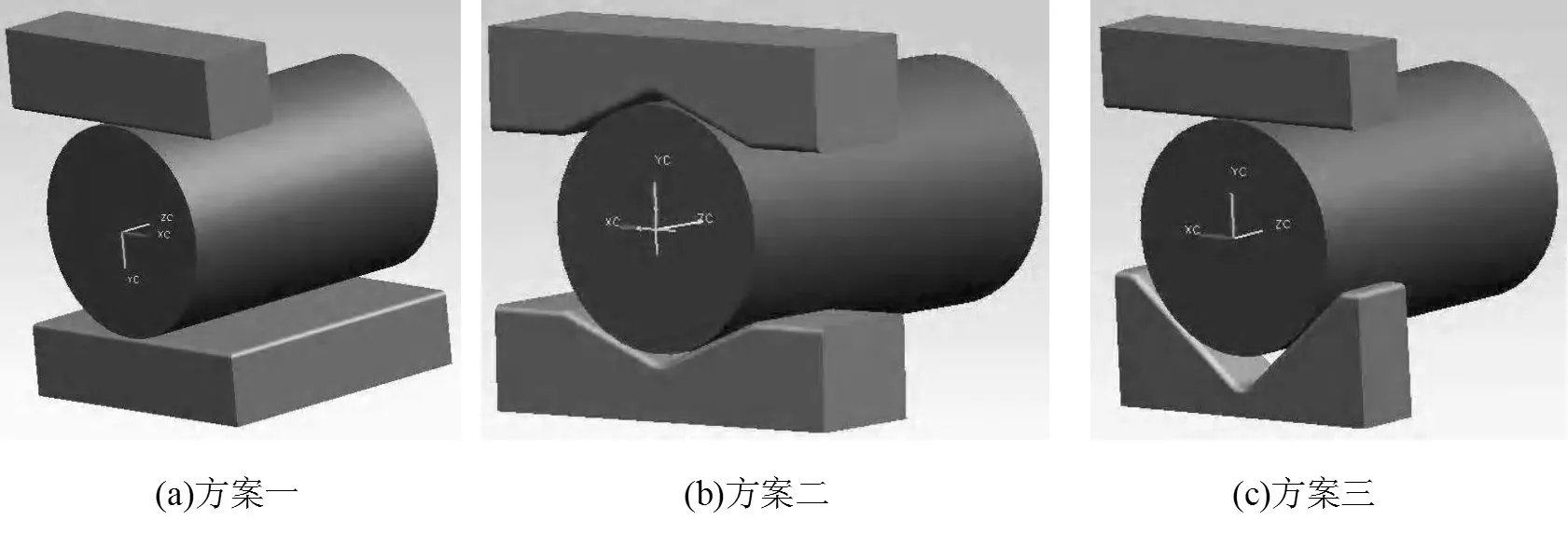

螺旋桨轴锻造的主要特点是法兰的直径很大,而且轴身的长度很长,根据锻件形状并结合工厂现有液压机的工辅具情况确定了三种锻造方案:

(1)方案一,采用800 mm上平砧和下平台压实工艺;

(2)方案二,采用900 mm上下V型砧压实工艺;

(3)方案三,不采用压实工艺,直接用650 mm上平砧下V型砧拔长。

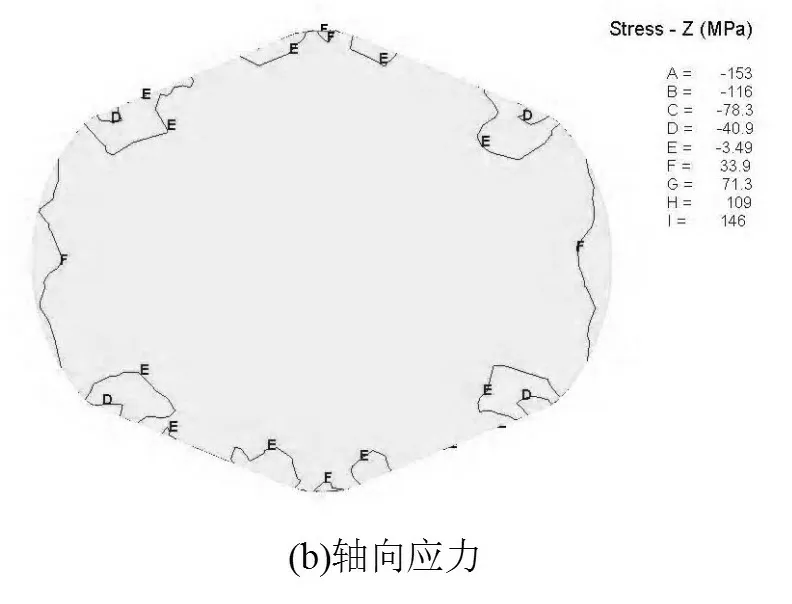

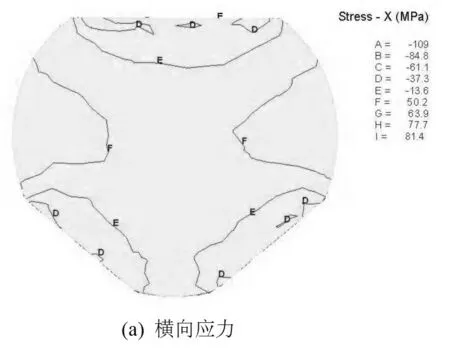

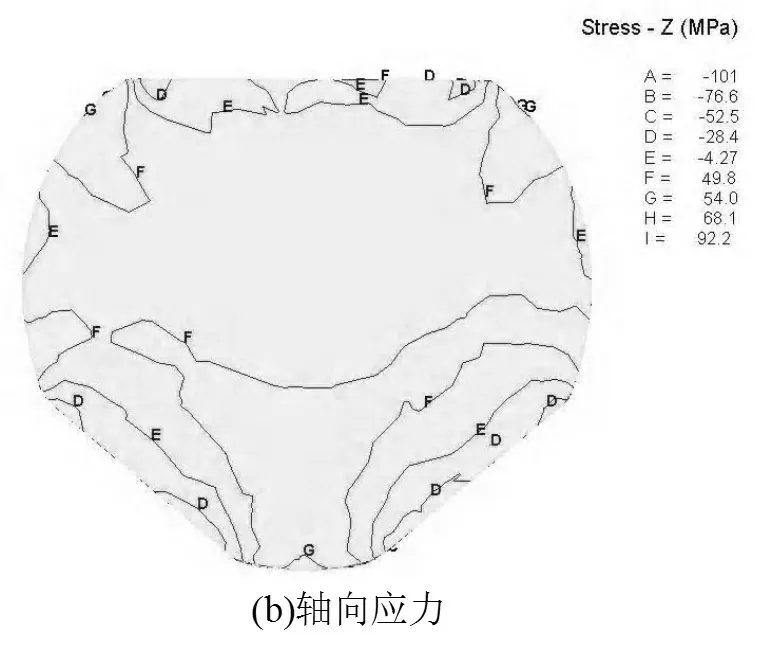

采用模拟软件deform-3d对这三种方案进行模拟,三种方案的模型如图2所示。三种方案的应力分析如图3~图5所示,选取距锻件端面400 mm的横截面,压一道次作应力分析。从图中可以看出,三种方案均受横向拉应力,第一种和第二种方案中心所受横向拉应力较小。三种方案在锻造过程中均存在轴向拉应力,第一种和第二种方案轴向拉应力差不多,但第二种方案存在轴向拉应力的区域较小。所以,第二种方案的应力状态较好。

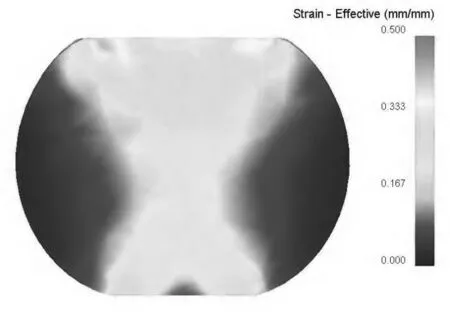

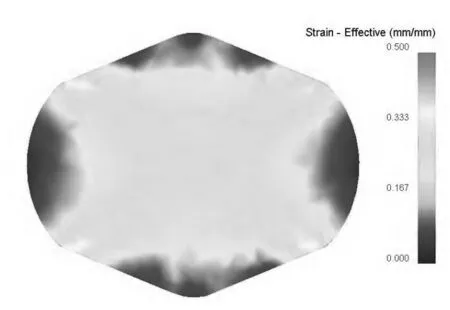

为获得良好的锻件质量,对锻件进行锻造时,要求锻透整个锻件。一般认为,当锻件心部等效应变达到0.2时,锻件被锻透[1]。从图6中可以看出第一种和第三种方案中心位置的等效应变为0.18和0.02,而第二种方案中心位置的等效应变为0.3。第二种方案锻造后锻件心部的等效应变值最大,对提高锻件心部质量最有利。因此采用第二种方案,锻件中心会产生较好的应力状态和较大的等效应变来促使钢锭中心疏松区得到压实。

图2 三种方案的模型Figure 2 The models for three solution

图3 方案一锻件应力分布Figure 3 The stress distribution of the first solution

图4 方案二锻件应力分布Figure 4 The stress distribution of the second solution

图5 方案三锻件应力分布Figure 5 The stress distribution of the third solution

(a)方案一

(b)方案二

(c)方案三图6 锻件拔长等效应变云图Figure 6 The equivalent strain nephogram of forging after drawing out

4 锻造工艺的设计

综上所述,我们设计了90 t钢锭镦粗,采用KD法拔长锻件的工艺方案:

第一火次:压钳口,倒棱,去锭底。

第二火次:镦粗到高度1 850 mm,直径2 350 mm,采用KD法拔长到直径1 500 mm。

第三火次:下料、出成品。

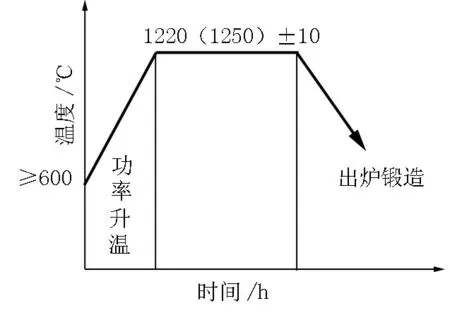

锻造加热规范如图7所示,第一火加热温度为1 220℃,保温时间为8 h,第二火加热温度为1 250℃,保温时间为15.5 h,第三火加热温度为1 220℃,保温时间为8 h。

5 力学性能结果

由表3可知,采用方案二锻造,锻后热处理后冒口端和水口端性能符合标准的要求,因此力学性能检验结果合格。

图7 锻造加热规范Figure 7 The forging heating specification

表3 力学性能检验结果Table 3 The tested results of mechanical property

6 结论

(1)从力学性能的检验结果可知,所选用的锻造工艺是合理可行的。

(2)从应力应变的角度分析,采用第二种方案,锻件中心区域可以获得较好的应力状态和较大的等效应变,锻件质量最好。

[1] 旭东,戴晓珑,王国宣,等.基于刚塑性有限元的GFM精锻锻透性仿真[J].河南科技大学学报,2006,27(2):1-3.