MC5钢感应加热淬火工艺参数

邵红霞

(东北特殊钢集团北满基地锻钢公司,黑龙江161041)

随着冷轧机向高速化、大型化、自动化方面迅速发展,具有深淬硬层和高耐磨性的轧辊在生产中得到广泛应用。其中的MC5钢冷轧工作辊由于能适应恶劣的轧制条件,具有较高的抗事故能力,从而在市场上占主导地位。我们采用铅浴淬火试验模拟感应加热,对MC5钢冷轧工作辊感应淬火工艺进行了试验。

1 试验用料

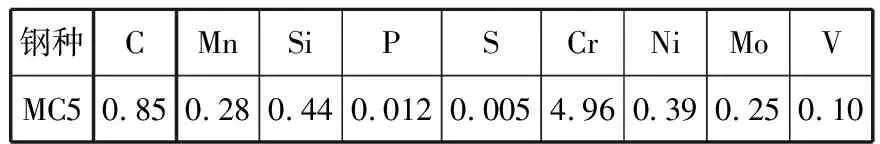

试料取自经电炉冶炼-电渣重熔-锻造-锻后退火的辊坯低倍试片,其化学成分见表1。铅浴淬火试样尺寸为6 mm×10 mm×12mm。

表1 试验用料的化学成分(质量分数,%)Table 1 The chemical composition of tested materials(mass fraction,%)

2 试验方法及结果分析

2.1 预备热处理工艺对感应淬火组织和硬度的影响

采用以下5种工艺对试样进行预备热处理:

(1)910℃×40 min油淬,600℃×3 h回火。

(2)910℃×40 min油淬,640℃×3 h回火。

(3)910℃×40 min油淬,680℃×3 h回火。

(4)910℃×40 min油淬,720℃×3 h回火。

(5)锻后退火,试样为球化退火组织。

将经过预备处理的试样进行铅浴淬火,淬火温度取890℃、910℃、930℃、950℃,保温时间为12 min,油淬。观察上述试样的金相组织,测洛氏硬度。

(1)预备热处理工艺对感应淬火组织的影响

通过金相观察发现,不同的原始组织对快速淬火加热时晶粒的过热倾向,奥氏体晶粒的均匀性,淬火后马氏体针的大小等都有很大的影响。

当铅浴淬火的温度和时间一定时,随预备处理时调质回火温度的升高,淬火后马氏体组织趋向于细小,未溶碳化物增多。这是因为调质回火温度升高,碳化物颗粒增大,在铅浴淬火加热时溶入奥氏体中的能力降低,从而降低了奥氏体中的含碳量,得到了很细的马氏体组织。这种现象在铅浴温度高时表现比较明显。据资料介绍,这种淬火组织被称为隐晶马氏体,是由很细的板条马氏体及片状马氏体、自由碳化物和少量残余奥氏体组成。该组织不仅性能较好,而且减少了变形开裂倾向。为了得到这种组织,在预备处理时回火温度不应选择很低。

当铅浴加热的温度和时间相同时,随试样预备热处理回火温度升高,淬火后试样组织由颜色均匀的马氏体组织逐渐变为呈黑白相间的马氏体组织。原始组织为球化退火态时这种现象最为明显。据资料介绍,这是由于合金元素分布不均造成的。在马氏体中合金元素含量高的地方,耐蚀性强而呈白色,合金元素含量低的地方比较易腐蚀而呈黑色。随试样预备热处理回火温度的升高,碳化物颗粒逐渐粗化,而原始组织为球化退火态时,碳化物颗粒更加粗大。这种粗大的碳化物在快速加热过程中,不易全部溶入奥氏体,其溶入的部分也来不及扩散,就形成了合金元素分布不均匀的奥氏体。淬火后合金元素的分布保留下来,就形成了这种黑白相间的马氏体组织。如果这种黑白区现象过于严重,将会造成软点,或由于组织不均匀而造成应力源引起开裂。

为了使感应加热得到均匀的奥氏体组织,预备处理时调质回火温度不应选择很高,更不应选择球化组织做为预备组织。综合考虑以上因素,我们认为预备处理时调质工艺选择910℃淬火,660~680℃回火比较适宜。

(2)预备热处理工艺对感应淬火硬度的影响

铅浴淬火温度在890℃时,随着预备处理调质回火温度的升高,淬火硬度下降比较明显,而且球化退火态的淬火硬度最低。当铅浴淬火温度在910℃以上时,预备处理调质回火温度对淬火硬度没有影响。球化退火态的原始组织,在910℃以上铅浴淬火后得到淬火硬度差别不大。这种现象说明当感应加热淬火温度低时,预备处理工艺对淬火硬度有所影响。

2.2 感应淬火加热温度对试样组织和硬度的影响

经球化退火后的试样,预备热处理采用910℃×40 min油淬,680℃×3 h回火,然后分别在910℃、930℃、950℃、960℃、970℃、980℃进行铅浴加热,保温时间为12 min,油淬。

通过金相观察看到,当铅浴淬火温度在950℃以下时,淬火试样得到的组织主要是隐晶马氏体。在960℃铅浴淬火时,出现了粗大的片状马氏体组织。随着淬火温度的升高,在980℃马氏体片又急剧增大。这说明对于MC5钢来说,感应加热淬火温度不应超过950℃。

通过硬度测试发现,经910℃和930℃铅浴淬火的试样,虽然淬火温度只相差20℃,但淬火硬度却是呈跳跃式的提高(见图1)。这一现象说明,对于MC5钢中Cr7C3型碳化物,感应加热温度在930℃时才能大量的溶入,从而保证奥氏体中的碳含量和合金元素的含量,使碳、铬元素充分发挥它的作用。在930~950℃铅浴12 min,硬度可达到64~65HRC,因此对于MC5钢,在感应加热时淬火温度应选930~950℃。

2.3 残余奥氏体含量的影响

MC5钢淬火后所获得的组织除马氏体、未溶碳化物外,还含有一定量的残余奥氏体。适当残奥的存在对提高钢的韧性有一定的益处。但如果残奥的含量过高,一方面会使钢的硬度下降,达不到冷轧辊所要求的硬度;另一方面由于残奥的不稳定性,在使用过程中由于卡钢等热冲击的发生,往往使辊面局部温度升高,部分残奥将分解成为较稳定的回火马氏体或贝氏体,而这一过程是体积膨胀过程,促使轧辊表面业已存在的残余压应力进一步增加,从而增大了轧辊表面发生裂纹甚至剥落的可能性。据文献记载:与残余奥氏体不稳定有关的压应力的显著增大,可以认为是使用过程轧辊损坏的主要原因。因此对经最终热处理后的冷轧辊钢的残余奥氏体含量进行控制是非常必要的。一般将其控制在10%左右,最多不超过15%。

用PW-1700X射线衍射仪测定MC5钢经不同温度铅浴淬火后的残余奥氏体含量,测试结果如表2。

测试结果表明,在我们选择的感应加热最佳淬火温度区间(930~950℃),残余奥氏体含量还比较理想。

表2 不同温度铅浴淬火的残余奥氏体含量(时间均为12 min)Table 2 The austenite content of different temperature lead bath quenching (time are 12min)

2.4 感应淬火加热时间对组织和硬度的影响

在感应加热淬火时,奥氏体化保温时间是一个重要的工艺参数。对于一个选定的感应淬火温度,如果奥氏体化的时间短,可能达不到要求的硬度;如果奥氏体化时间过长又可能造成组织粗化和能源浪费。为了研究MC5钢的奥氏体化时间,我们进行了交叉试验,经球化退火的试样,预备热处理采用910℃×40 min油淬,680℃×3 h回火的工艺,然后再分别进行铅浴加热,温度分别为890℃、910℃、930℃、950℃,保温时间分别为6 min、8 min、10 min、12 min、14 min,油淬。测洛氏硬度,结果见图1。

图1的结果表明,当铅浴淬火温度在890℃时,需要10 min才能达到此淬火温度的较高硬度,当铅浴温度在910℃以上时,6 min即可达到较高硬度。由此可以得出MC5钢轧辊双频感应淬火时轧辊的下降速度应选0.5 mm/s,这样才能保证奥氏体化时间达到8.5 min,从而保证淬火后辊身距表面35 mm~40 mm处硬度达到85HS以上。

图1 铅浴加热不同温度、不同时间的硬度值Figure 1 Lead-bath heating at different temperatures, the hardness values at different times

3 结论

通过以上的试验研究,推荐MC5成品辊的感应加热工艺参数如下:

预备热处理调质工艺选择910℃淬火,660~680℃回火比较适宜。感应加热淬火保证工频和中频出口温度在930~950℃之间,轧辊下降速度为0.5 mm/s较适宜。

[1] 刘冶山.9Cr3Mo冷轧辊钢的热处理.金属热处理,1996,12.

[2] 殷光虹.轧辊材料金相图谱.上海:上海科技出版社.

[3] 康大韬等.大型锻件材料及热处理.北京:龙门书局,1998.