甲醛生产中问题的探讨

袁彦超,赵彦玲,郎建峰

(河北理工大学 化工学院,河北 唐山 063009)

生产与技术改造

甲醛生产中问题的探讨

袁彦超,赵彦玲,郎建峰

(河北理工大学 化工学院,河北 唐山 063009)

目前,国内甲醛生产多采用“银法”工艺,“银法”工艺又分为三元气体生产甲醛法和尾气循环法。目前“银法”甲醛工艺普遍存在着:(1)单耗高;(2)催化剂使用周期短;(3)能耗相对偏高;(4)设备使用寿命短等问题。经过生产实践,我们对尾气循环法生产过程中出现的这些问题不断总结经验,小改小革。对稳定甲醛生产和提高经济收益起到了一定的作用。

甲醛;尾气循环;问题

Abstract:Formaldehyde production adopt"silver method"in domestic,which includes ternary gas method and stack gas recyclemethod.Themethod has some negative problems such as(1)high consumption;(2)short life cycle cost for catalysts;(3)high energy consumption;(4)short service life of equipment.Some reformationsweremade by practicing.The experiences raised the economic benefit.

Key words:formaldehyde;stack gas recycle;problems

“银法”甲醛工艺是以原料甲醇和空气中的氧在气态下发生催化氧化反应,生成的甲醛气体用水吸收成37%的甲醛溶液,在反应及吸收过程中,反应的转化率和吸收的完全程度决定了甲醛生产的正常程度。

“银法”工艺中存在的问题归纳如下,以便同行借鉴。

1 甲醇单耗高

1.1 甲醇单耗高的原因

甲醇单耗高的原因分别为:(1)转化率低,产品中醇含量偏高;(2)选择性差,尾气中两碳的含量高;(3)吸收效率低,吸收塔顶尾气中甲醛逃逸量大;(4)甲醇原料不合格;(5)甲醛的分解。

1.2 “单耗高”具体解决方案

(1)首先,从源头上入手,选择“银法”工艺中最合理的“银法”尾气循环法工艺。

尾气循环的目的为:(1)代替水蒸汽起热载体的作用;(2)缩小甲醇在空气中的爆炸范围,有利于安全生产;(3)由于尾气的成分独特,可生产浓甲醛,抑制脱氢反应,降低氧温,减少副反应从而降低物耗。

传统“银法”工艺甲醇单耗为650~660kg,我公司采用尾气循环法工艺,甲醇单耗降为435kg。

(2)选择好的电解银 电解银在反应中起催化作用,电解银质量的好坏直接影响了甲醇的氧化程度。

(3)提高吸收效率 来自氧化器底部的混合气体除了甲醛外还有甲醇、甲酸、水蒸汽以及CO2、CO、CH4、H2、O2、N2等惰性气体,这些混合气温度很高。再则甲醛气溶于水也会放出热量,称之为溶解热(甲醛的溶解热为63kJ·mol-1),其结果会使吸收液温度不断地升高。从理论上讲,气体的溶解度随着温度的升高而减小,压力升高而增大,但当吸收系统压力不超过506.5kPa时,气体的溶解度与气象的压力无关,仅随温度的升高而减小。吸收温度升高不仅会使甲醛在水中的溶解度降低,也会使溶解在水中的甲醛解析出来,最终使气相中解析的甲醛分子与进入液相中的甲醛分子数相等,气体甲醛无法再吸收。同时由于吸收温度过高,会生成甲酸腐蚀设备。因此,吸收操作必须把甲醛溶解热、水蒸汽的冷凝热以及混合气的显热等都要通过循环冷却器移除。但是吸收温度也不宜控制太低,因为温度过低会使甲醛分子链增长,生成多聚甲醛水合物沉淀。尤其对生产高浓度甲醛,温度低时非常容易聚合,影响产品质量,严重时则会堵塞管道。

一般吸收塔内吸收液为脱盐水,甲醛易溶于水,而吸收温度对甲醇单耗的影响较大,以我公司生产为例,开工初期,二塔循环液甲醛含量为14%,尾气冷凝液含甲醛4%,二塔塔顶40℃,塔底55℃,甲醇单耗为440kg;开工后,尾气冷凝液含甲醛14%,二塔塔顶55℃,塔底80℃,甲醇单耗为500kg。

以一塔塔底80℃,塔顶60℃,一塔循环液流量100m3·h-1;循环水进水 30℃,回水 45℃计算,需要循环水量为:100×(80-60)/(45-30)=133m3·h-1。

以二塔塔底50℃,塔顶35℃,二塔循环液流量50m3·h-1;循环水进水 30℃,回水 45℃计算,需要循环水量为:50×(50-35)/(45-30)=50m3·h-1。

二塔所需循环水量为:133+50=183m3·h-1。

以每天生产甲醛80t计算,单耗450kg时,甲醇消耗:80×0.45=36t;相同甲醇消耗(36t),单耗500kg时,甲醛产量:36/0.5=72t;即每天产量减少80-72=8t。每小时8/24=0.33t,也就是尾气温度由40℃升至55℃,每小时多带走0.33t甲醛溶液。

开工初期,一塔塔底80℃,塔顶60℃,二塔塔顶 40℃,塔底55℃;开工后,一塔塔底80℃,塔顶80℃,塔顶、塔底无温差,换热器基本无换热效果;二塔塔顶55℃,塔底80℃,甲醛吸收基本靠二塔,未被二塔吸收的甲醛被尾气带走了。

从一、二塔换热器的检修结果看,换热器循环水面基本被泥沙、水垢堵塞,可见循环水量不足导致泥沙沉积,水垢产生。保证水量,保证换热效果,从而保证吸收温度,才能在其他条件相同时降低甲醇单耗。

(4)通过对原料甲醇的检测和计量,来确保原料质量和重量。甲醛生产最好用含杂质较少的精甲醇,这样可减少杂质对催化剂的污染,有些企业为降低成本采用粗甲醇,从甲醇蒸发器视镜中可看到较多混浊物。甲醇如含有铁杂质,会引起副反应,如含有油类杂质,会使催化剂失活。甲醛中杂质的多少可从甲醛过滤器过滤棉使用寿命来判断。我公司甲醛过滤器过滤棉约2月更换一次,从过滤棉夹杂的杂质看,原料精甲醇含杂质较少。

(5)在生产过程中已生成的甲醛可以分解为H2和CO,温度在500℃以下不会产生上述分解反应,大于600℃就要进行分解,而且温度越高分解越厉害。甲醇氧化生产甲醛的反应一般在620~660℃进行。经过实践,我们发现640℃时甲醇单耗为640kg,670℃时甲醇单耗为650kg。

2 催化剂使用周期短

2.1 催化剂使用周期短的原因

催化剂使用周期短的具体原因:(1)电解银质量差,纯度不足,表面积偏小,耐热性差等;(2)电解银颗粒(目数)配比不合理;(3)催化剂铺装不合理;(4)原料气不洁净。

2.2 具体解决方案

2.2.1 选择好的电解银 呈颗粒状;表面积大,有足够的表面积与原料气接触,具有很高的耐热性,在700℃以下不易发生热粘结,从而提高了热稳定性,延长了使用寿命。

2.2.2 根据所选择的工艺,合理分配目数与重量的配比关系 用海绵银铺装数量为60kg左右,用结晶银铺装为80kg左右。颗粒比例:8目40%、12目30%、18目12%、30目7%、40目5%、60目3%、>60目3%。催化剂层铺装高度:一般在18~20mm左右。一般应根据装置情况以保证有较好的转化率和满足产量需要的系统阻力而定。我们曾经只用结晶银,结果使用寿命只用1个月,且甲醇含量较高,一般在1.5左右。而采取海绵银和结晶银结合的方式,催化剂使用寿命达3个月,且甲醇含量较低,一般在0.5以下。

2.2.3 催化剂铺设过程应注意的事项

(1)反应器的支架、花板必须平整和稳固,支架和花板需经过退火处理,花板与反应器内壁的间隙要用退过火的铜丝布塞紧,但有留有花板在高温下热变形的伸缩余地,以防止因设备缺陷造成催化剂床层的变形;

(2)花板上铺的铜丝网需先经过退火处理,大小适宜,并能平铺于花板上;

(3)铺设之前,复查确认反应器壁和催化剂床干燥、清洁、平整、稳固,催化剂的数量、规格准备齐全。

(4)按新、旧和颗粒大小依次分层填装。一般是,先旧后新,先大后小。每铺一层,要用工具压实,做到均匀、平整、无沟漏,以保证整个催化剂床层符合生产要求。电解银层不要铺的太厚,有些公司因转化率不好、醇含量高就想增加电解银用量,此方法不妥。增加电解银用量不但没好处反而加剧了甲醛的分解反应。

(5)全部催化剂铺好后,再用专用压板将整体压紧、压实,器壁边缘和热电偶插入点等部位要用特制的压板进行压实,保证平整、无沟漏。

2.2.4 加强三、四元气体的净化,应设甲醇液体过滤器、蒸气过滤器、空气过滤器。甲醛生产原料气中所用的空气采自大气,大气中所含的尘埃、SO2等均能污染催化剂,使催化剂的效能降低,使用寿命缩短。有必要对空气进行净化。我公司采用水洗塔,洗掉大气中的尘埃后再通过纸质高效空气过滤器,这样原料气基本可保证纯净无污染。

3 能耗相对偏高

3.1 能耗相对偏高的原因

能耗相对偏高的原因分别为:(1)工艺设计不合理;(2)设备配置不合理,从而造成电、蒸汽、水的浪费;(3)管理不完善。

3.2 具体解决方案

(1)选择“银法”工艺中,最合理的“银法”尾气循环法工艺。

(2)选择相互匹配的各单元设备。选择流量、压力与工艺适应的机泵,罗茨风机等;避免使用流量过大的机泵,罗茨风机,造成电耗过高。

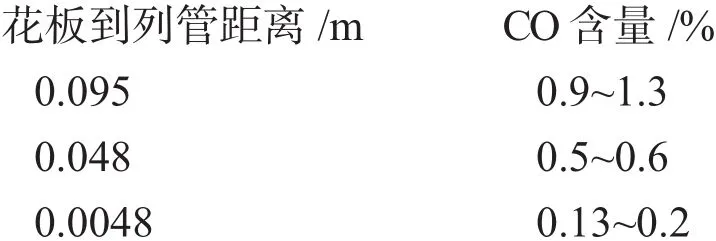

反应器离开银层之后要急冷到200℃左右,所以花板到列管之间距离不能太大,太大容易引起甲醛分解反应,据文献报道:

以上数字可以看出,花板到列管的距离越大,甲醛在高温下停留时间越长,形成的分解反应就越多。还要注意急冷器管板太厚也是不利的。我公司目前所用管板只有4mm厚的急冷器设备,在使用过程中效果最好。反应器出口温度为195~197℃。

(3)应建立企业的质保体系和通过规范操作,提高企业员工的素质,从而达到“开源节流”的目的。通过严格的质量把关,严格控制产品浓度在37%~37.2%,避免浓度过高造成甲醇单耗升高。对化验残液回收入吸收塔,将生产中泄漏的原料或产品收集、回收,避免浪费。提高员工的操作水平,确保甲醛的转化率,减少副反应的发生。

4 设备使用寿命短

4.1 设备使用寿命短的原因

具体原因为:(1)设备和其它配套件未考虑使用寿命的年限;(2)未正确使用相应的材料,不合理的设备结构;(3)防腐措施不当或选材欠合理;(4)设备制作粗制滥造,不按规定的制作工艺生产,检测手段滞后,造成设备自身的缺陷;(5)缺乏正确的使用和维护的知识,操作和维护能力欠差。

4.2 具体解决方案

(1)采购时,应确定非标设备和标准设备的使用寿命。

(2)严格按国家的有关规范和技术要求选用相应的材料。在各原料气经过滤设备后,均采用不锈钢材料,以确保无铁锈进入氧化器中,避免催化剂受到污染。

(3)设备防腐至关重要。

(4)应建立企业的质保体系和通过规范操作,提高企业员工的素质,配备专业的维护人员。

在甲醛开工前,做好设备的选型,在开工及生产过程中做好催化剂、原料甲醇的采购,催化剂和设备的维护和操作人员的培训工作,对甲醛的生产是非常重要的,希望以上几点探讨对甲醛生产企业有所帮助。

[1]周万德,等.甲醛生产操作问答[M].化学工业出版社,2009.

[2]梅根初.甲醛生产中应注意的问题[J].甲醛与甲醇,2004.

[3]庄绪章.甲醛生产中的几个问题的解决[J].中国氮肥与甲醛技术,2001.

Discussion on problem s of formaldehyde production

YUAN Yan-chao,ZHAO Yan-ling,LANG Jian-feng

(College of Chemical Engineering,Hebei Polytechnic University,Tangshan 063009,China)

TQ215

A

1002-1124(2011)02-0055-03

2010-12-20

袁彦超(1980-),男,助理工程师,工学学士学位,目前就职于河北省煤化工工程技术研究中心,河北理工大学在职研究生,目前从事聚甲醛的合成中试项目。