湿法脱硫系统中折板式除雾器压降数值模拟

徐建民 皮 威

(武汉工程大学)

湿法脱硫系统中折板式除雾器压降数值模拟

徐建民*皮 威

(武汉工程大学)

采用CFD软件对折板式除雾器的流场进行数值模拟。建立了数学模型,对气体相采用基于雷诺时均方程的SSTκ-ω湍流模型封闭N-S方程,对液滴相采用基于Euler-Lagrange的DPM方法。通过改变除雾器的结构参数板间距和工作参数进口气速模拟气液两相流场,分析这两种参数对压降的影响,这对折板式除雾器的优化设计有一定的指导意义。

折板式除雾器 压降 两相流 数值模拟 fluent

为了减少二氧化硫排放对大气的污染,我国许多石化、电力、医药、轻工等行业的工厂都装有烟气脱硫装置,这些装置脱硫工艺一般采用湿法脱硫。在湿法脱硫装置中,含二氧化硫的烟气进入吸收塔穿过石灰石浆液,烟气中的二氧化硫被石灰石浆液吸收,通过吸收塔的烟气会带走少量液滴。为了使烟气净化,防止液滴在下游部件中沉积,所以含液滴的烟气需要进行气液分离。折板式除雾器是目前广泛应用于湿法脱硫系统中的气液分离设备。它是根据液滴的碰撞和粘附凝聚的原理制成的。含液滴的烟气通过除雾器的板片时,依靠气流弯曲流动离心力将液滴分离出来,雾滴粘附于板片壁面上形成薄薄的水膜,向下流动,最后汇集到板片下端形成较大的液滴落下,从而使气水分离[1]。

目前对折板除雾器的研究有实验方法和数值模拟方法。传统的实验方法通过大量实验与经验修正不断改型来找到合适的结构参数,但除雾器性能受多种因素影响,仅通过实验往往很难确定最佳参数。随着计算机的发展,现在越来越多地利用数值模拟方法来进行研究。为弄清除雾器中两相流的流动本质,减少压力损失,对流体进行数值模拟分析很有必要。

本文利用流体力学方法 (CFD)对除雾器内的流场进行模拟。与实验方法相比,CFD数值模拟具有成本低、周期短及提供信息充分等优势[2]。CFD方法及其应用软件已得到广泛应用,其模拟精确度与可靠性能满足工程设计的要求。本文采用CFD应用软件fluent进行计算,用其前处理软件gambit生成网格。

1 数学模型

除雾器工作过程中,含液滴气流的实际流动是一种三维的、非定常的、可压缩黏性流体的流动。本文在模拟计算过程中,在误差允许范围内对流场作适当简化:

(1)由于气流速度较小,故把这种气体视为不可压缩气体来处理;

(2)由于通道高度和宽度之比很大,且除雾器任意流动界面都相同,故简化流场为二维平面流场;

(3)在实际工作条件下,气体流动的各参数与时间无关,因而可视为定常流动;

(4)由于液滴粒径很小,故可当作球形处理,且忽略蒸发、摩擦、聚合、撕裂及热效应的影响;

(5)液滴碰到板片壁面即认为被捕集,不考虑反弹及壁面水膜撕裂的影响[4]。

另外,折板式除雾器的工作区域具有对称性和空间重复性,故在模拟中只需选取一个工作区域作为模拟对象[3]。

本文对连续气相采用基于雷诺时均方程的SST κ-ω湍流模型封闭N-S方程,对离散液相采用基于Euler-Lagrange的DPM方法进行计算。

2 求解计算

采用fluent6.3作为计算平台。

2.1计算区域

计算区域取除雾器单个工作区域,板间距分别取20mm、30mm、40mm、50mm。

2.2网格划分

采用三角形平铺划分网格,板间距20mm模型产生3 738个节点,5 934个单元体;30mm模型产生4 874个节点,8 136个单元体;40mm模型产生5 970个节点,10 258个单元体;50mm模型产生7 017个节点,12 282个单元体。网格划分如图1所示。

2.3边界条件

(1) 连续相

进口条件:进口气速分别为2m/s、3m/s、6 m/s、7m/s;湍流烈度为5%;出口条件:出口相对压力为0;壁面条件:在边界壁面上,应用黏性流动无滑移条件,且无热量交换。

(2) 离散相

雾滴物理性质:密度取1 225kg/m3,雾滴直径符合Rosin-Ramm ler分布,最小粒径为10μm,最大粒径为80μm,平均粒径为45μm,分布指数为5;进口条件:进口雾滴速度与气速相同;壁面条件:液滴碰到壁面即被认为捕集,不考虑反弹和液膜破裂而产生的二次携带。

3 计算结果与讨论

3.1气速对压降的影响

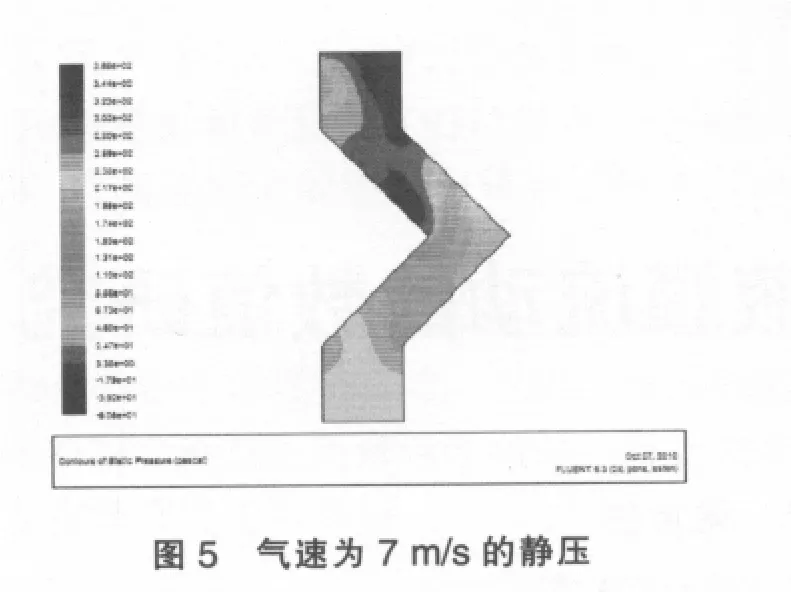

图2~图5是板间距为30mm,气速分别为2 m/s、 3 m/s、 6 m/s、 7 m/s时除雾器的静压梯度图。分析这些静压梯度图可知:进口处压力分布均匀,压力较高,在第一个拐弯处的左壁面上压力达到最高值,且第一个拐弯处左侧壁面形成一片高压区;第二个拐弯处右侧壁面形成高压区;第三个拐弯处左侧壁面形成高压区,这是由于惯性作用烟气流入第一个拐弯处时偏向右侧,在左侧形成了高压低速区。

对比上述四个图进口、出口压力,可得出压降与气速的关系,如图6所示。由图中曲线可知,压降随气速的增加而增加,其原因为气速的增加使得离心力随之增大,因而产生更大的漩涡,导致压降迅速增大。

3.2板间距对压降的影响

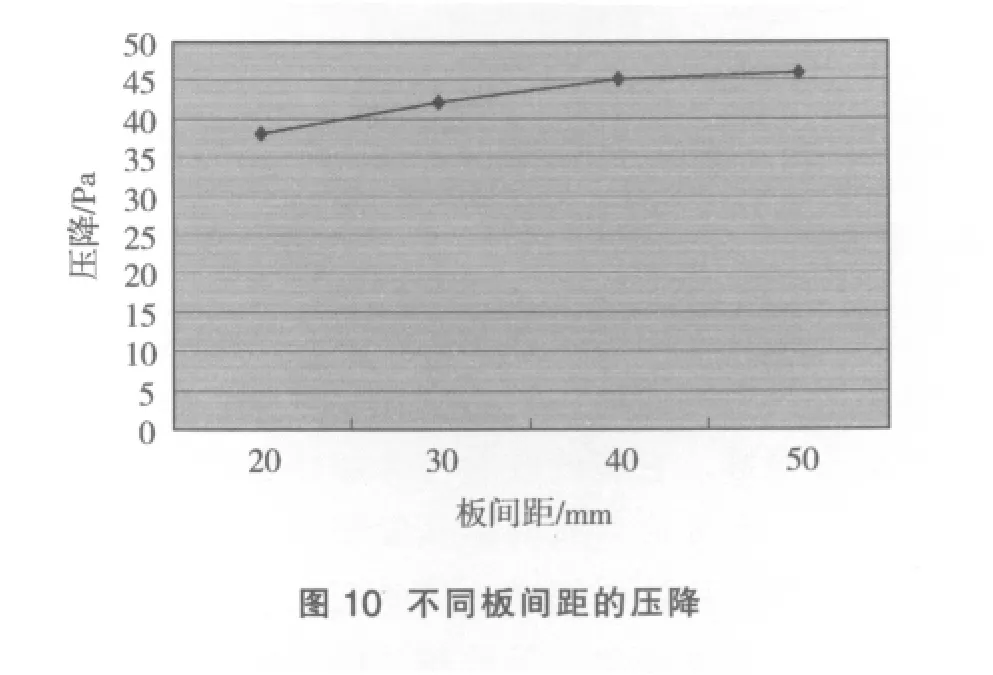

图7~图9是气速为3m/s,板间距分别为20 mm、40mm、50mm时除雾器的静压梯度图。

由这些静压梯度图及图3可得出压降与板间距的关系,如图10所示。由图10中曲线可知,板间距的变化对压降的影响并不明显,表明除雾器板间距对压降的影响很小。4 结论

本文利用CFD应用软件fluent对折板式除雾器中的两相流动进行数值模拟,计算分析了除雾器进口气速以及板间距对除雾器压降的影响。计算结果表明,进口气速对压降的影响很大,且压降随着气速的增大而迅速增大。板间距对压降的影响不明显。以上计算结果可作为除雾器优化设计的参考。

[1]陈凯华,宋存义,等.湿法烟气脱硫系统中折板式除雾器性能的数值模拟[J].环境工程学报,2007,1(7):91-96.

[2]徐淑君,姚征,等.波纹板除雾器两相流动的数值模拟与分析[J].上海理工大学学报,2007,29(3):275-280.

[3]李文艳,徐妍,等.数值模拟技术在湿法脱硫除雾器优化设计上的应用[J].热力发电,2007(5):10-14.

[4]李强,陈凯华,赵云生,等.W-FGD中折板式除雾器性能的数值模拟[J].煤炭转化,2007,30(3):58-63.

TQ 05

2010-11-16)

*徐建民,男,1965年生,教授。武汉市,430205。