长周期锌电积生产实践

严远忠

(株洲冶炼集团股份有限公司,湖南株洲 412004)

长周期锌电积生产实践

严远忠

(株洲冶炼集团股份有限公司,湖南株洲 412004)

文章主要阐述了在长周期锌电积过程中的有机物开路、开槽方式、阳极的选择、溶液循环方式、真空掏槽等技术的应用,并在实际生产过程中得到了较好的技术经济指标,达到了良好的工艺效果。

锌电积;长周期;开路

湿法冶炼是目前我国最主要的锌生产方法,其中全国75%的锌产量是通过湿法冶炼得到。近年来,虽然我国在冶炼技术和装备水平上不断得到提高,但与世界先进水平仍有差距,在设备大型化、自动化、生产连续化、作业机械化上相对很落后。在锌电积方面由于溶液深度净化不够,杂质含量高,在电积过程中随着时间的延长,经济技术指标变差,不能实现长周期电解,锌片厚度不够,是不能实现机械化的主要原因。株洲冶炼集团股份有限公司(以下简称株冶)是我国最大的湿法炼锌企业,近年来经过不断的技术改造及产能扩充,目前已经达到了年产45万t析出锌的规模。其中10万t为2009年投产的大极板长周期生产的系统,采用了2.6 m2阴阳极板与全套日本进口的自动剥锌机与阳极平整机设备,进行48 h析出周期生产模式,提高了企业装备水平与技术水平。

机械化、大型化、长周期化生产已经是世界的潮流,国外许多电锌厂已经实现了出装槽和剥锌的机械化和自动化,大大节约了劳动力。株冶是国内第二家采用长周期生产模式的企业,而大极板长周期更是第一家,国内基本无借鉴经验,而国外企业的生产情况与国内情况差异较大,基本无法进行比对借鉴,只有靠自己进行摸索总结,下面将详细介绍各电积生产环节。

1 硫酸锌水溶液的质量控制

随着株冶湿法炼锌综合回收不断深入及常压浸出技术的使用,大量的杂质及有机物进入了湿法炼锌系统。其中由于株冶废水零排放的政策实施,导致废水中大量因设备检修时产生的废油进入系统,而常压浸出技术的使用,使得锌精矿中的有机物没有经过焙烧系统开路,直接进入生产系统。而且在常压浸出过程中,为了强化固液分离的效果而添加了大量的有机絮凝剂,从而使得系统有机物富集严重。有机物对锌电积过程有着非常大的影响,其使得阴极电位向负的方向偏移,使锌离子放电受到阻碍,使锌难以析出,而氢相对容易析出,从而产生返溶,并造成电积电流效率显著下降,电耗上升。为了保证长周期电积的稳定,净化工序对硫酸锌水溶液进行了多次净化,同时次采用活性碳吸附有机物、硫酸锌溶液长时间澄清与超声波除油相结合的方式对溶液中的有机物进行开路,取得了较好的效果,详情列于表1。

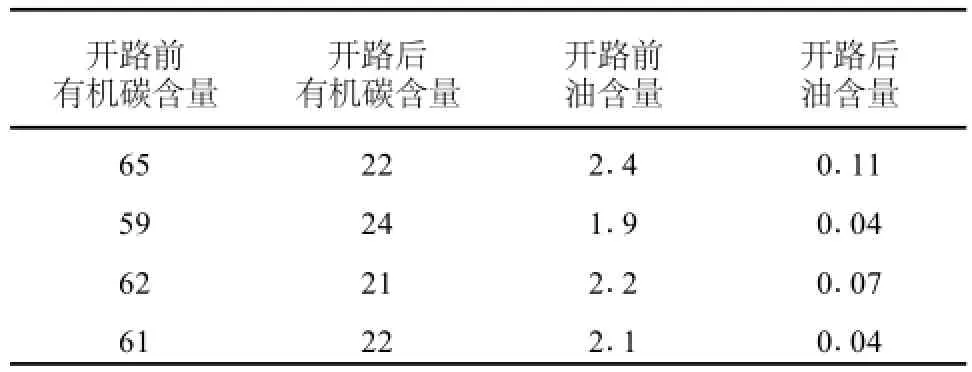

表1 系统有机物开路前后对比mg/L

从表1中可以看出,经过有机物开路后的溶液有机碳含量与油含量得到了明显的下降。

2 生产准备及开槽

由于株冶在长周期生产上所选择的搭接方式是线接触式,所以对电解槽与槽间导电铜排的安装就显得尤其重要。理论上,在同样的电流密度下,阴阳极与导电铜排之间的搭接越完全,则导电效率越好,阴阳极发热或烧坏的可能性就越小。为了保证阴阳极板能够与槽间导电铜排完全线搭接,而杜绝点接触,电解槽、阴阳极与导电铜排的每一个搭接齿都要成一条无偏差的直线。而在生产实际中,由于阴阳极板制作时候的误差,极板平整时的误差,电解槽及槽间导电板安装时的误差等,导致了无偏差安装无法完全达到,但是经过工人的精细化操作,可以保证绝大部分的阴阳极与导电铜排联成一条直线,从而使得大部分阴阳极板的导电头温度可以控制在45℃左右。

在通电的方式上有两种选择,一种是按照小板短周期生产模式,只安装少量阴阳极板进行通电,然后再陆续进行加板作业,另外一种是按照满负荷生产进行通电生产,但两种选择都各有优缺点。少量的阴阳极板进行通电作业,优点是可以使得在通电后如果出现大面积烧板情况仍然能够保证生产的连续性,劳动强度较低,能够较好地掌握将来的生产形式。而缺点是,通电时只有少量的阳极进行了低电流镀膜,造成了大量的阳极板在后续的加板过程中起壳严重,使得每次加板都需要进行大量的人工平阳极作业,才能保证有较好的导电性,不仅加大了工人的劳动强度,且严重影响了电效及电耗指标,而满负荷通电,则可直接快速地进入阳极通平周期,杜绝阳极加板起壳情况,不起壳阳极与正常加板阳极情况对比见表2。

表2 不起壳阳极与正常加板阳极情况对比

从表2中可以看出,经过低电流密度镀膜的阳极在后续的生产过程中能保证较高的电流效率,而未经过低电流镀膜的阳极在电流效率上较镀膜阳极低将近10%。

在生产过程中,阳极的寿命是有限的,而为了保证生产过程中所更换的新阳极能够得到较高的电流效率,生产技术人员将新阳极放置在电解槽中,利用感应电流进行镀膜,较好地解决了新阳极镀膜的问题,得到了较高的电流效率。

3 阳极的选择

在目前的生产实际应用中,锌电积阳极的种类主要分为Pb-Ag铸造阳极与压延阳极两种,其中压延阳极又根据压延所需要的元素种类来细分。Pb-Ag铸造阳极与压延阳极在生产过程中的应用各有优缺点。Pb-Ag铸造阳极的优点是易于铸造,可回收利用,导电性好,表面保护膜易于生成等。但缺点也相当明显,一是含Ag量高,且回收率较低,导致成本较高;二是阳极析氧电位较高,造成能耗高;三是硬度低,在生产过程中容易弯曲,造成阴阳极接触,影响电流效率。压延阳极含Ag量得到了降低,减少了成本投入,且硬度好,不易变形弯曲,减少了阴阳极接触,提高了电流效率,但压延阳极最大的缺点是不易制作,且回收难度大。在同样的生产条件下,做了Pb-Ag铸造阳极与压延阳极的生产对比,详见表3。

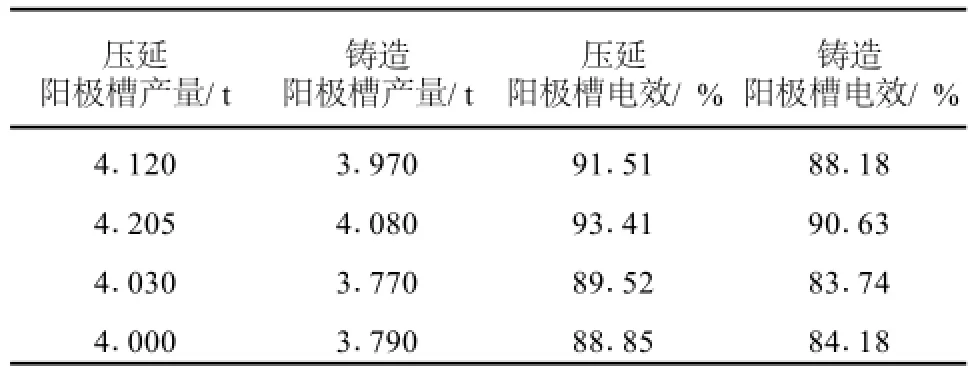

表3 铸造阳极与压延阳极生产对比

从表3中可以看出,压延阳极电流效率上与铸造阳极相比有着较为明显的优势。

4 电解液循环方式的选择

电积液中保持一定的锌离子浓度是正常进行电积的基本条件之一,若电积液含锌过低,则硫酸浓度相对增大,使阴极附近的锌离子浓度发生浓差极化现象造成阴极上析出锌的反溶解。此外,氢的析出电压也随溶液中锌离子浓度的降低而降低,使氢更易析出,这样就影响了电流效率。

在生产过程中,为了保证电解槽内锌离子的浓度与酸度的比值,防止锌离子贫化或过度酸化,槽内需及时补充电解液。在传统的锌电积过程中,溶液在电积槽内循环方式为上进上出,即溶液从溜槽内通过下液管流向电积槽,溶液在电积槽表面循环后直接从电积槽上部出口流走。这种循环方法只能适用于尺寸较小,装板数较少的电积槽,因为溶液在循环过程中无法均匀地循环到电积槽子底部,尺寸较小的电积槽可以通过加大循环量,加快更换槽内溶液的速率来弥补电积槽底部溶液锌离子贫化的问题。而长周期生产所适用的体积较大的电积槽只能通过改变溶液的循环路线来解决槽子底部锌离子贫化及底部析出锌骨胶吸附的问题。

在大极板长周期生产过程中可以发现,阴极锌上部与下部的重量相差较大,且析出锌上部与下部的致密度有很大的区别,上部锌致密度非常好,底部锌粒子较多,且生长较为杂乱、粗大。为了找出导致该问题的原因及解决该问题,做了改变循环方式的实验。根据U型管原理,通过在电积槽两端加装挡液板,使得溶液由上进上出的方式改为下进上出的方式,并同时加大溶液的循环量,加快槽内溶液更换速率。实验结果表明,析出锌底部致密度有了明显的改变,锌片上下部重量差得到了明显的减少,电流效率提高了1%~2%左右。

5 骨胶加入方式

在正常情况下,阴极析出的锌按固有的结晶方向进行,在显微镜下观察,可明显地看出阴极锌由不同方位成的六方晶体所组成,表面致密平整,具有灰白色的金属光泽。如果加胶量不当,阴极锌的结晶就粗糙,甚至表面被腐蚀或穿孔,此时质量和电流效率均大大降低。

锌电积的阴极反应为:

由于胶质吸附于阴极表面,Zn2+要放电沉积,必须通过这层胶质才行。依据定律:NZn=aexp(-b/η2) (其中NZn表示晶核生成速度,a,b为常数,η为极化超电压。)可知,阴极表面的胶质使极化超电压增大,晶核生成速度增大,超过晶体的成长速度,这样形成的结晶将会变得细密。胶的最明显影响是使锌晶体沉积具有一定的方向,因为电积结晶过程受电流密度及超电压的影响甚为明显。锌本身的超电压是低的,但胶的加入,使被胶优先吸附的平面增加了超电压,使其倾向于外向成长,此外,胶还明显增加成核速率,使晶粒尺寸降低。因此,在锌电积时加人适量骨胶,可使阴极锌结构平整致密。同时,这层胶质还会阻止H+向阴极的扩散,减弱2H++2e=H2↑的反应,这样氢气析出少了,电能利用率将会增高,电流效率随之增大。骨胶存在时,可阻止电解液中少量比锌更易析出(正电性金属)的离子不会与阴极锌形成微电池而放电,抑制生产中常见的返溶现象。

骨胶是种有机物,在锌电积溶液中会被分解,同时会被废液的排出带走一部分,需要及时补充,保证槽内胶的含量。但骨胶过多,会增加溶液电阻,导致槽电压升高;也会导致析出锌脆、硬,不易剥离,加大材料消耗和劳动强度。

在大极板长周期实际生产过程中,发现电流效率随着析出时间的延长而下降,特别是最后8~12 h下降最为明显。而骨胶的加入可以适当地提高电流效率,保证锌片的正常析出。在生产过程中,为了保证溶液中骨胶含量,采用了分时加入的方式,并根据析出锌晶体成长速率及形状对比分析,调整每段时间的骨胶加入量。基本情况为出装槽后2 h开始加入,并为保证吸附速度,加入的胶胶状较小,易于溶解,同时为了保证锌片易于剥离,加入量也较少。在析出10~12 h后开始补充骨胶,并根据析出的最后12 h电流效率明显下降的情况,在析出的最后12 h内加大骨胶使用量,提高锌晶体成核速率,保证锌片致密生长。大量的生产实践证明,在长周期生产中骨胶的加入总量为0.1~0.2 kg/t析出锌是比较理想的。

6 掏槽方式的选择

株冶原有的掏槽方式是首先吊出槽内三分之一的阴阳极后,然后将波纹管插入电解槽底部进行阳极泥抽吸,同时采用虹吸大量补充电解液。估计阳极泥抽吸得差不多且极板露出约三分之一时,抽出波纹管,将阴阳极复位,进行下一轮次的作业。

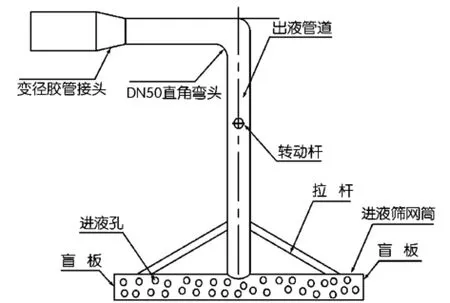

由于波纹管材质较重,且无法完全深入电解槽内部,导致了掏槽时劳动强度大,且掏槽不干净,严重影响了析出锌质量及生产指标。为了解决这一难题,技术人员充分利用了搭接式生产及宽极距的优势,重新对掏槽系统进行了改造,并全新设计了一套符合搭接式生产的“T”型掏槽装置,如图1所示。

图1 “T”型掏槽装置

掏槽前,用透明胶管将真空管道的吸液口与掏槽器的出液口相连接。掏槽时,根据槽内装板数量在每个槽里找出数个间隔相等的地方,每个地方吊出或抬出一片阴极板,把“T”型不锈钢管探到槽底扭转90°后,即可抽泥。针对槽内阳极泥形状,还可在掏槽器底部焊接耙齿。利用掏槽器将成块的阳极泥碾碎后吸出。根据生产强度,每6~10 min就能掏完一槽,既省力又快捷。

7 总 结

通过净化、电积等各种技术条件控制,实现了长周期电积的稳定运行,得到了较高的电流效率及较低的直流电单耗,达到了提高生产效率的目的。

[1] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 何旭漓.有机物及油类对锌电解沉积的影响分析[J].湖南有色金属,2010,8:26-4

Abstract:This article mostly expounds the technological application in organics open circuit,the way of notching, the choice of the anode,recycle design of the solution,vacuumly take or pull out the anode mut and so on.All of these achieve the better economic indexes and process effect.

Key words:zinc electrodepostion;long period;open circuit

The Production Practice about Long Period Zinc Electro-deposit Process

YAN Yuan-zhong

(Zhuzhou S melter Group Co.Ltd,Zhuzhou412004,China)

TF803.2+7

A

1003-5540(2011)03-0023-03

2011-03-16

严远忠(1983-),男,助理工程师,主要从事锌电积技术管理工作。