精洗煤代替石油焦作还原剂用于沸腾氯化生产试验

陈 辉

(遵义钛业股份有限公司一厂,贵州遵义 563004)

精洗煤代替石油焦作还原剂用于沸腾氯化生产试验

陈 辉

(遵义钛业股份有限公司一厂,贵州遵义 563004)

沸腾氯化是氯化冶金中的一种氯化方式,是海绵钛生产工序的重要工艺之一。文章主要介绍了沸腾氯化工艺技术在实际生产过程中,对沸腾氯化工艺中还原剂原料的替代品选择,使沸腾氯化生产四氯化钛的生产成本得到有效控制,降低四氯化钛生产成本,从而降低海绵钛生产总成本。通过生产试验,得到切实有效的生产数据,实现参数的有效控制,从而达到优化生产的目的。

沸腾氯化;替代;还原剂;成本

贵州省遵义市遵义钛业股份有限公司一厂沸腾氯化生产中固体原料主要包括高钛渣和石油焦,石油焦作为还原剂在沸腾氯化中特别重要,石油焦的粒度大小、配料多少关系整个沸腾氯化生产是否正常和各项经济技术指标是否良好。因此,还原剂作为沸腾氯化生产四氯化钛工艺中不可缺少的重要组成部分。随着国内海绵钛生产厂家的逐渐增多,海绵钛市场竞争大,质量和成本已成为决定胜负的关键所在。

石油焦作为炭质还原剂中的一种,是原油经蒸馏后的重油或其它重油为原料,高温使其裂解和缩合反应得出的产品,其中含有大量的灰分、挥发份及一些有机物杂质。在其价格上较其它的一些还原剂贵,该厂以优质煤代替石油焦作为氯化生产的还原剂,作生产性研究试验。

1 目的及意义

1.在价格上,优质煤比石油焦便宜,有利于生产成本控制。

2.从采购的角度出发,煤的采购渠道选择更多,选择更具主动性。

2 理论依据

沸腾氯化工艺制取粗四氯化钛的基本原理[2]是把高钛渣与石油焦在一定粒度范围按一定比例配制成混合料,加入沸腾炉内与氯气在流态化的状态下进行氯化反应,其主要反应[3]如下:

当氯化温度低于707℃时,反应主要按(1)和(3)式进行,高于707℃时,反应主要按(2)式进行。

高钛渣的加碳氯化是放热反应,只要开始时从外部供热达到反应起始温度,氯化反应就可以靠自热进行,在727℃时,反应(1)、(2)式的热效应分别为218 kJ和46 kJ。

在沸腾氯化实际生产中,起还原剂作用的主要以碳来实现的,准确的配碳比,是沸腾氯化生产控制的关键所在。

3 生产试验方案

煤的选择:由于该厂沸腾氯化生产中主要生产用氯是电解氯气,而电解氯的浓度在60%左右,带入大量的非氯气体,总气体流量相对较大,沸腾氯化炉的生产中,会产生较快气流速度,很多细小微粒的石油焦和高钛渣未参加反应便被高速气流带走,造成收尘渣量大、泥浆过多。因此煤的选择上,要求控制好以下几个重要参数:

1.煤中细小微粒所占比例不能太大,特别是180目以下最好不要超过8%。

2.煤的主体碳含量最好控制在85%以上。

3.灰分是煤中杂质的主要来源,控制灰分的量,可适当减少粗四氯化钛中杂质物质的比例。石油焦中灰分的含量:煅烧焦一般在1%左右,3#焦在1.5%左右;而精煤的灰分含量一般在7%左右,平均每吨煤的灰分含量比石油焦高出5.5%以上。在冶炼过程中,由于灰分的主体是一些金属元素及其盐类,在一定程度上会消耗一定量的氯气,会增加氯气消耗,使氯耗指标升高;另外,灰分的主体金属含量品种达60多种,在沸腾氯化反应过程中大部分都会和氯气发生反应生成氯化物,生产的粗四氯化钛的杂质含量品种会增多,同样杂质含量也会有一定的升高。

4.水分含量不能太高,要求不超过3%。

煤的破碎:由于煤较石油焦比较而言,煤颗粒相对较脆,在破碎过程中又会有大量的细小微粒产生,采购合格粒度成品精洗煤,可避免再次破碎造成细小微粒增多,减小细小微粒对氯化生产不利影响。

煤和石油焦的配比选择:精煤和石油焦的主要成分差别不大,起还原剂作用的主要成分都是碳,而且碳的含量差别不大,在一定程度上存在一定的共性。煤和石油焦的生产试验配比选择以下几个比值,煤∶石油焦=1∶1/1∶2/2∶1和全煤。

煤与石油焦的混合:做生产试验,找出较为理想的煤与石油焦的配比适合沸腾氯化生产要求,煤与石油焦的混合必须严格按照既定配比进行混合,混合可采用两种方式:一是破碎成合格粒度的煤与石油焦再进行混合;二是先按照比例配制成合格料后再进行破碎;两种混合方式都可用,避免细小微粒二次破碎,第一种方式更为合理。故此,需一条精煤破碎的生产线和一条石油焦破碎的生产线,破碎合格粒度的煤与石油焦,通过量设备计量,再按照配比直接混合,得到合格的混合还原剂直接运往氯化加入还原剂料仓,用于沸腾氯化生产。

在生产控制过程中,由于精煤与石油焦相比较,起还原作用的主体碳含量煤比石油焦要低3%~5%,在炉前加料过程中混合还原剂的加入量比完全用石油焦需适当提高。

试验生产过程中必须严格、认真监控沸腾氯化炉的一些重要生产控制指标和经济技术指标:炉顶温度、炉底压差、2#收尘器出口温度、产量、炉渣和收尘渣的渣量及氯耗、高钛渣消耗、还原剂消耗等技术经济指标,只有当这些指标都在沸腾氯化正常生产的范围之内,还原剂的替代试验才算成功。各项指标在生产试验中按照表格设计要求认真填写。

在生产试验过程中应对部分关键环节多加强一些检测,如循环淋洗后的尾气中的氯气含量的检测结果,与完全石油焦正常生产中的氯气检测结果作对比,可有效判断氯气的利用率,也可判断煤与石油焦的混合还原剂对沸腾氯化生产是否有影响,影响有多大;每种配比值条件下的检测数据也可作对比,可判断那个比值更利于氯化生产。

每种配比的试验时间可尽量长一些,对每个配比值在生产试验中是否适合沸腾氯化生产,各项指标是否达到氯化生产要求提供可靠依据。

试验时间:4个月试验

4 试验情况

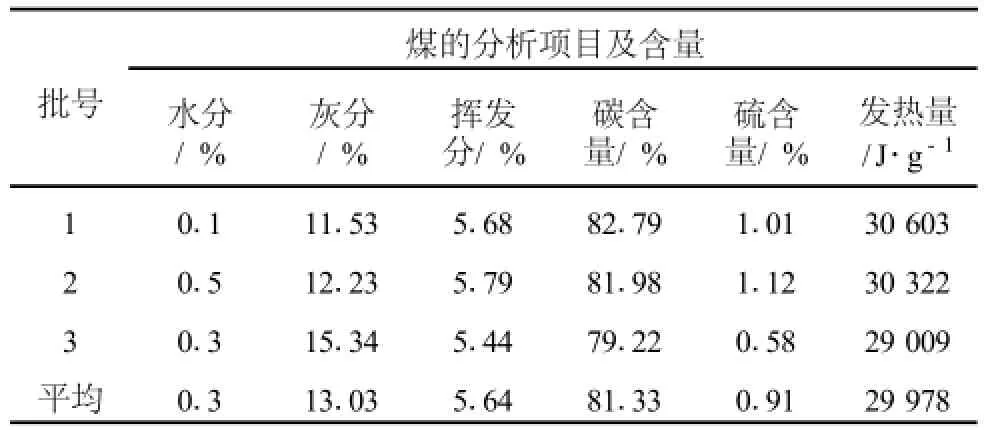

生产试验初期,高钛渣与煤和石油焦的比例按原工艺比例不变(煤的全分析结果如表1),在生产使用过程中,出现炉渣排放较多,但产量几乎没有发生明显变化。

表1 煤的全分析结果表

生产试验调整期,考虑煤和石油焦的比重存在一定的区别,相同量的石油焦与煤和石油焦的混合料在炭质含量上存在区别,调整高钛渣与煤和石油焦混合料的配比。将高钛渣和石油焦的配比调整后,生产使用过程中,发现炉渣排放量明显减少,产量几乎没有发生明显变化。

在此试验期间,通过对炉前预热烘干混合料作了检测,发现炉前混合料预热温度有较大区别,全用石油焦时炉前混合料预热温度为38℃,而采用煤和石油焦时,炉前混合料预热温度为49℃,说明煤的干燥、预热效果较好。在配料破碎过程中,由于煤的干燥效果较好,比石油焦脆性较强,破碎机的机械密封较差,破碎时伴有大量的粉尘产生,较全用石油焦时粉尘更多,生产操作条件恶化,因此煤破碎过程中应加强设备的机械密封。生产中还对预热烘干前的还原剂取样分析水分,水分含量几乎都在2.7,达到氯化生产要求。

从炉渣的颜色分析,炉渣颜色呈灰白色,属于碳反应完全后剩余的灰,说明沸腾氯化反应良好,原料在沸腾炉内反应充分,剩余未反应的高钛渣和还原剂很少。取一定量的炉渣样用水稀释、搅拌,发现有部分黑色颗粒出现,说明还有部分因颗粒过大未反应完全的煤颗粒。于是对炉渣进行取样分析,主要分析二氧化钛和还原剂碳,其分析结果列于表2。

表2 二氧化钛和还原剂碳分析结果表%

从表2数据中可看出:经沸腾氯化反应后,排出的炉渣主体原料碳和二氧化钛的含量不高,证明煤作为还原剂在沸腾氯化炉内的反应良好,原料利用率较高,因此,煤代替石油焦作为还原剂在沸腾氯化生产中的应用是完全可行的。

通过对使用煤前后高钛渣和还原剂的重量计算,测定一个高钛渣∶还原剂的一个重量比值,进行比较。计算中以达到正常生产时的数据为准。其中,高钛渣以每转7 kg计算;石油焦以每转2.5 kg计算。

用煤之前:

1#炉:高钛渣∶石油焦=31.5/9.18=3.43

2#炉:高钛渣∶石油焦=31.5/10.53=2.99

用煤之后(假定还原剂每转还是2.5kg):

1#炉:高钛渣∶石油焦=32.9/8.91=3.69

2#炉:高钛渣∶石油焦=32.2/9.45=3.41

从上面数据可以得出以下结论:用煤以后高钛渣的用量比用煤之前高,反而还原剂的用量较少,氯化生产完全正常,说明高钛渣和还原剂的配比值比较合适,还原剂中的碳含量是充足的。而且炉前加料机的转速总体下降了0.1转,从3.6 r/min降到3.5 r/min。综上分析煤的单位体积重量较石油焦重(颗粒粒度控制在一定目数的情况下)。

5 试验结果

5.1 反应温度

沸腾氯化炉实际生产中,整个生产过程属于自给式供热方式(重新起动生产和新修建的除外),于是炉顶温度是沸腾氯化生产的重要控制参数,要求炉顶温度不能低于500℃,当温度过低说明流态化氯化效果不好。试验期间,沸腾炉炉顶温度保持在730℃左右,能达到沸腾氯化反应温度控制要求。

5.2 沸腾炉炉底压差

沸腾氯化炉底压差是氯化生产中氯料比(氯气和固体原料的比例)、固体物料粒度、固体物料活性等是否匹配的重要控制参数,准确氯料比条件下,压差偏高,说明固体物料的颗粒度较大或固体物料的活性较差,因此沸腾氯化生产中,炉底压差可检验颗粒物料的粗细和活性是否达到要求。试验期间,炉底压差在15~27 Pa之间,满足压差低于30 Pa的要求。

5.3 产品粗四氯化钛成分

为了准确判断煤在沸腾氯化的生产中是否可行,生产出的粗四氯化钛在成分上能否满足海绵钛精制工序要求,随机抽取了几个粗四氯化钛样品分析其杂质含量,看是否能达到精制要求,样品分析结果列于表3。

表3 粗四氯化钛样品中杂质含量分析表

从表3粗四氯化钛成分表可看出,各项主要杂质成分达到精制工序对粗四氯化钛要求,可用于精制生产。

6 结 论

从试验的全部过程看,满足沸腾生产参数控制要求,生产出的粗四氯化钛成分满足下道工序精制要求,因此煤代替石油焦用于沸腾氯化生产是完全可行的,按目前石油焦与煤的差价约1 100元/t,每吨四氯化钛生产节约100元左右,每年有几万吨粗四氯化钛产量,直接经济效益可观。

[1] 邓国珠,罗方承.钛冶金[M].北京:冶金工业出版社,1998.

[2] 傅崇说.有色冶金原理[M].北京:冶金工业出版社,1987.

[3] 孙康.钛提取物理化学[M].北京:冶金工业出版社,2001.

Abstract:Boiling chlorination is a manner of chlorination in chlorination metallurgy,and is one of the important process of titanium sponge production process.This article discusses mainly the substitute reductant material choice in the process of boiling chlorination to control effectively the production cost of tetrachloride titanium sponge.It can get the effective production data through the experiment,and realize the effective control over the data to optimize the production.

Key words:boiling chlorination;substitute;reductant;cost

Fine Coal Substituting for Petroleum Cokes as Reductant in Boiling Chlorination Trial-production

CHEN Hui

(The First Branch of Zunyi Titanium Co.,Ltd,Zunyi563004,China)

TF803.11+4

A

1003-5540(2011)04-0032-03

2011-03-26

陈 辉(1979-),男,助理工程师,主要从事冶金化学工程研究。