超声波作用下锑盐净化除钴试验研究

胡根火,刘志宏,刘智勇,李玉虎,李启厚

(中南大学冶金科学与工程学院,湖南长沙 410083)

·冶 金·

超声波作用下锑盐净化除钴试验研究

胡根火,刘志宏,刘智勇,李玉虎,李启厚

(中南大学冶金科学与工程学院,湖南长沙 410083)

在试验确定常规锑盐净化优化工艺条件的基础上,探索研究了超声波对锑盐净化除钴速率及深度的影响。试验结果表明,超声波对提高锌粉置换除钴速率具有一定的作用;在80~200 W的试验范围内,改变超声波功率对置换除钴影响较小;高频率(如100 kHz)超声波对净化除钴有利,若超声波净化时间超过60 min,低频率(如45 kHz)超声波更易促使已沉积的钴返溶。

锑盐;除钴;超声波作用;返溶

超声波[1]是一种频率介于2×104~109Hz的机械波,它能通过声空化作用形成“热点”[2],对反应介质产生机械和化学效应,从而加速或引发化学反应。近年来,对超声波作用于浮选、浸出和净化等湿法冶金过程已有大量研究[3]。所谓声空化[4,5]是指超声产生的空化泡在声压达到一定值时,气泡迅速膨胀,然后在极短的时间(约为0.1μs)和极小的空间内突然闭合、崩溃,产生5 000 K以上的高温,约50 MPa的高压,形成所谓的“热点”。它可以广辟化学反应通道,骤增化学反应速度,并产生速度约为400 km/h、具有强烈冲击力的微射流,使固体表面发生局部侵蚀,达到对颗粒的粉碎作用,从而加速化学反应。

锑盐净化是目前广泛应用的硫酸锌溶液除钴方法,具有净化效果好、成本低和污染小等优点[6],但亦存在如锌粉消耗偏高等不足。一般认为,锌粉消耗偏高的原因在于下述两点:第一,除钴过程中生成碱式硫酸锌,覆盖于锌粉表面,逐渐降低锌粉的活性;其二,净化过程中,置换除钴仅仅发生在锌粉表面上,投入的锌粉大部分未参与反应,造成锌粉的浪费[7]。据相关专利报道[8],超声波辅助作用于锌粉置换除钴,能及时清除锌粉表面的沉积物,使锌粉保持活性,同时可以减小锌粉的粒度,增加锌粉的比表面积,从而加快置换反应速度[9]。但截至目前,仍未见这一方面的具体研究报道。有鉴于此,本文研究了超声波作用下的锑盐净化硫酸锌溶液除钴,以期为这一领域的研究做出初步尝试。

1 试 验

1.1 试验原料

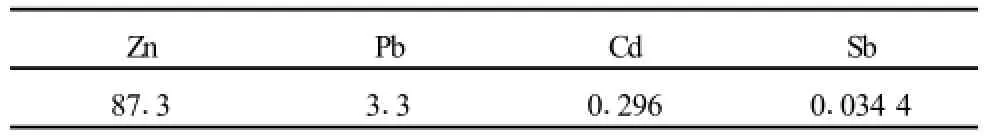

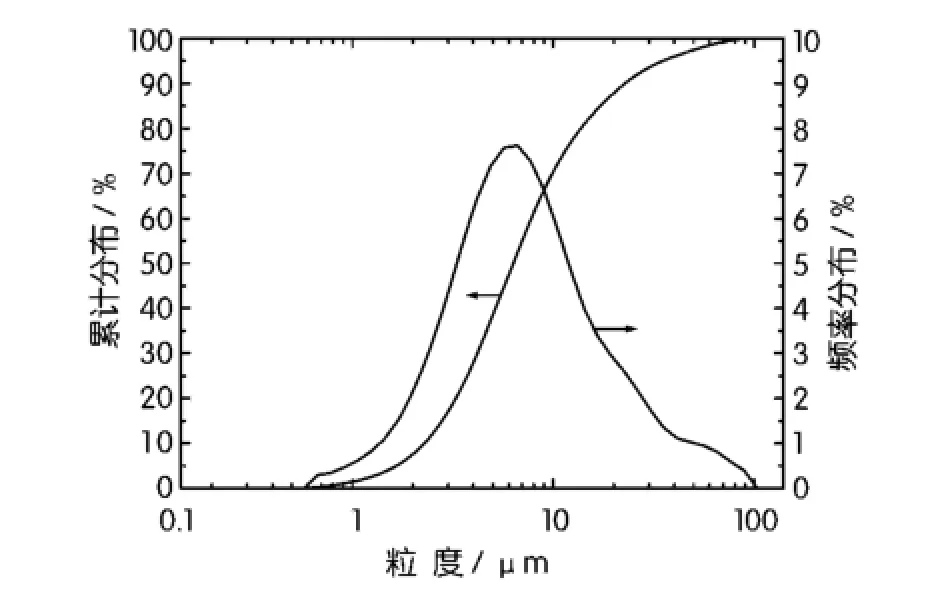

试验中所用试剂,包括ZnSO4·7H2O,CoSO4-·7H2O,K(SbO)C4H4O6·0.5H2O,均为分析纯。试验采用配制的硫酸锌溶液,其中Zn2+浓度为140 g/L, Co2+浓度为16.7 mg/L,所用锌粉为取自某厂的电炉锌粉(-74μm),其主要化学成分如表1所示;锌粉的比表面积采用美国康塔仪器公司Autosorb-1型自动比表面分析仪测定,其值为0.88 m2/g;锌粉粒度分布采用英国马尔文公司Mastersizer Microplus型激光粒度仪测量,如图1所示;锌粉形貌采用日本电子公司JSM-6360LV扫描电镜观察,如图2所示。图1和图2表明,锌粉一次颗粒为球形,粒度在10μm以下,颗粒间呈“葡萄串”状团聚。

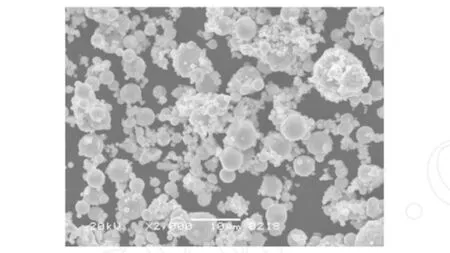

表1 试验所用锌粉的主要化学成分%

1.2 试验与分析方法

常规净化试验在1 L三口瓶中进行,三口瓶置于恒温水浴中,水浴温度自动控制。将500 mL预先配好的硫酸锌溶液加入到三口瓶中,按试验预定量以溶液的形式加入锑盐。启动恒温水浴升温,待溶液温度达到预定值时,启动搅拌机逐渐调至预定转速(300 r/min),称取一定量的锌粉直接加入溶液中,开始净化反应计时。在净化15 min,30 min,45 min,60 min和90 min时,用移液管取出10 mL的料液,过滤后再用移液管取出5 mL滤液,滤液中的Co2+浓度采用电感耦合等离子发射光谱仪(ICP,美国热电公司,IRIS IntrepidⅡXSP)进行分析。

图1 锌粉的粒度分布

图2 锌粉的SEM形貌

超声净化试验步骤同上,只需将恒温水浴换成三频数控超声波清洗器(K Q-200VDE),溶液温度达到预定值时,开启搅拌(300 r/min)的同时,启动超声波作用,开始试验计时。

三频数控超声波清洗器的主要技术参数为:总功率200 W(40%~100%可调),频率45 kHz、80 kHz、100 kHz,温度在20~95℃内可调控。

2 结果与讨论

2.1 常规锑盐净化试验

2.1.1 锌粉用量

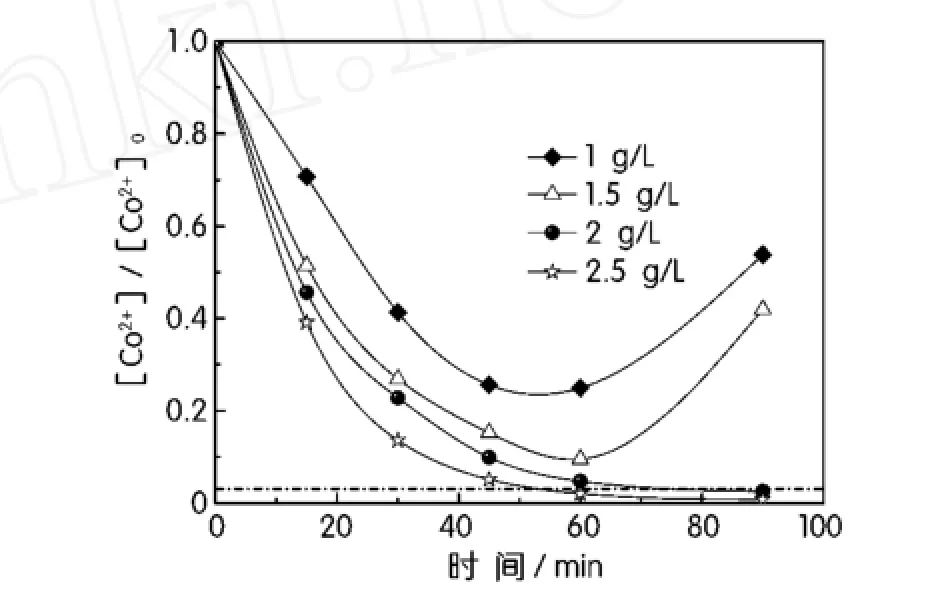

在锑盐用量3 mg/L,反应温度85℃,初始pH值为4的条件下,考察锌粉用量对净化除钴的影响,结果如图3所示。纵坐标是净化后溶液中残余Co(Ⅱ)离子浓度([Co2+])与初始Co(Ⅱ)离子浓度([Co2+]0)的比值。图中水平虚线表示净化除钴目标值([Co2+]=0.5 mg/L)。

从图3可看出,锌粉用量对净化除钴深度和除钴速率影响很大,增加锌粉用量有利于深度净化和提高除钴速率。当锌粉用量较少(如少于1.5 g/L)时,除钴进行缓慢,而且反应60 min后已沉积的钴会出现明显的返溶,这主要是因为钴析出的同时伴随H+放电析出,使锌粉表面的pH值升高,而溶液中Zn2+浓度又很高,形成碱式硫酸锌或氢氧化锌覆盖在锌粉表面,随着反应的进行,碱式硫酸锌或氢氧化锌的量越来越多,最终导致Sb-Zn微电池失去作用,此时Co与Sb形成微电池,Co作为阳极而发生返溶,因此,锌粉的作用实际上是为钴的沉积提供阴极保护作用;当锌粉用量为2 g/L时,反应90 min, [Co2+]已降至0.5 mg/L以下,再增加锌粉用量至2.5 g/L,反应60 min,残钴已小于0.5 mg/L,考虑到降低锌粉消耗,试验确定最佳的锌粉用量为2 g/L。

图3 锌粉用量对净化除钴的影响

2.1.2 锑盐用量

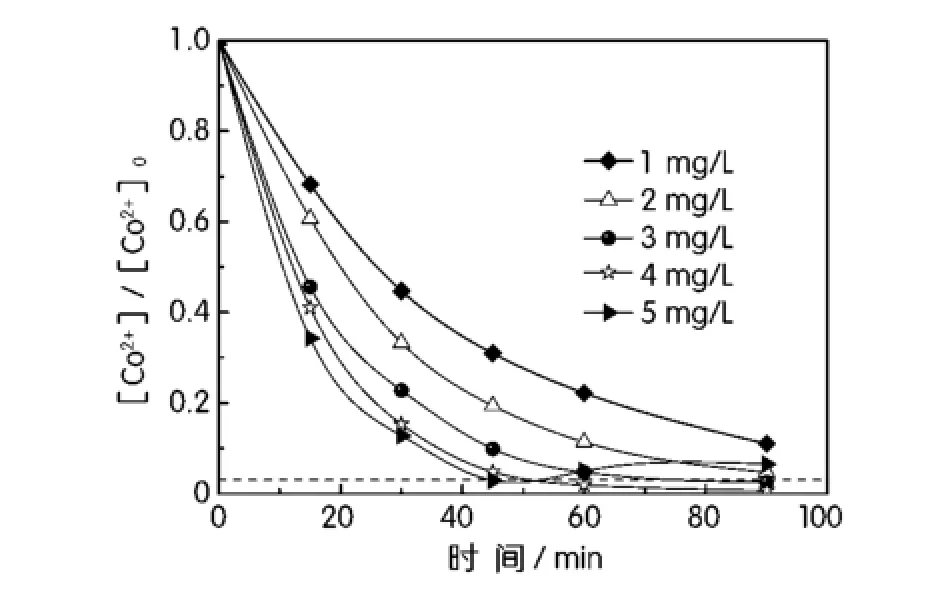

在锌粉用量2 g/L,反应温度85℃,初始pH值为4的条件下,考察锑盐用量对净化除钴的影响,结果如图4所示。

由图4可知,锑盐用量对净化除钴深度和除钴速率影响明显,在一定的锑盐用量范围内,随着锑盐用量的增加,溶液中[Co2+]降低,且除钴速率增加。锑盐净化除钴的机理为:添加的锑盐优先置换沉积于锌粉表面,在Zn-Sb微电池作用下,锑与钴形成金属间化合物,从而提高锌粉置换除钴的热力学推动力[6,10,11],并降低钴置换析出的超电势。当锑盐用量较少(如1 mg/L)时,不能形成足够的Zn-Sb微电池,也就不能提供足够的电子供Co2+析出,[Co2+]也就达不到要求,当锑盐用量为3 mg/L时,反应90 min,溶液中[Co2+]已低于0.5 mg/L,再增加锑盐用量,除钴深度和速率变化不大(如4 mg/L),而当锑盐用量为5 mg/L时,反应45 min,已沉积的钴会出现返溶现象。锑盐过量时,钴返溶的原因为:当Co2+全部转变为金属后锑仍过剩,锑钴结合形成微电池,钴电势较负作为阳极被溶解进入溶液,宏观上表现为被除去的钴返溶[12],同时溶液中过量的锑还会导致后续的锌电积“烧板”[13]。因此,作为活化剂的锑盐用量要严格控制,以3~4 mg/L为宜,这与工业上锑盐用量相当。

图4 锑盐用量对净化除钴的影响

2.1.3 温度

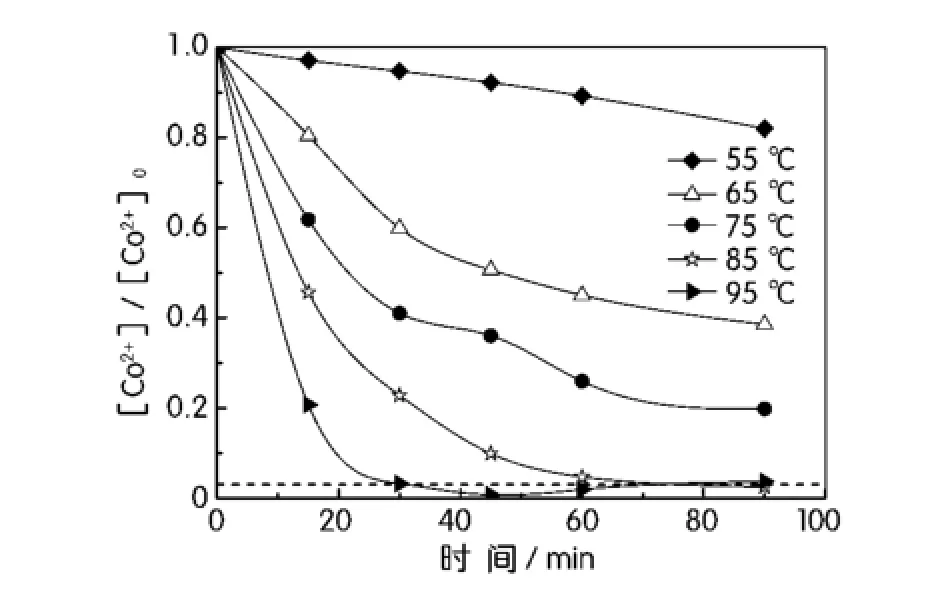

在锌粉用量2 g/L,锑盐用量3 mg/L,初始pH值为4的条件下,考察温度对净化除钴的影响,结果如图5所示。

图5 温度对净化除钴的影响

由图5可见,温度和时间对净化除钴有非常显著的影响,温度越高,时间越长,净化效果越好。在55℃时,除钴反应进行得很慢,90 min的置换率不到19.6%当温度达到85℃、反应进行到90 min时, [Co2+]<0.5 mg/L,已达到净化要求,再升高温度到95℃,仅需要反应45 min就能达到[Co2+]<0.5 mg/ L,但是反应60 min后,已沉积的钴会出现返溶现象,这是因为氢的超电势随温度的升高而降低,钴的阳极极化也会下降,所以温度过高不仅使氢气析出增多,锌粉消耗增加,而且会导致已沉积的钴返溶[14];同时在生产过程中温度过高还会大大增加能耗。因此,从净化要求和能耗等方面考虑,锑盐净化除钴时温度应控制在85℃左右。

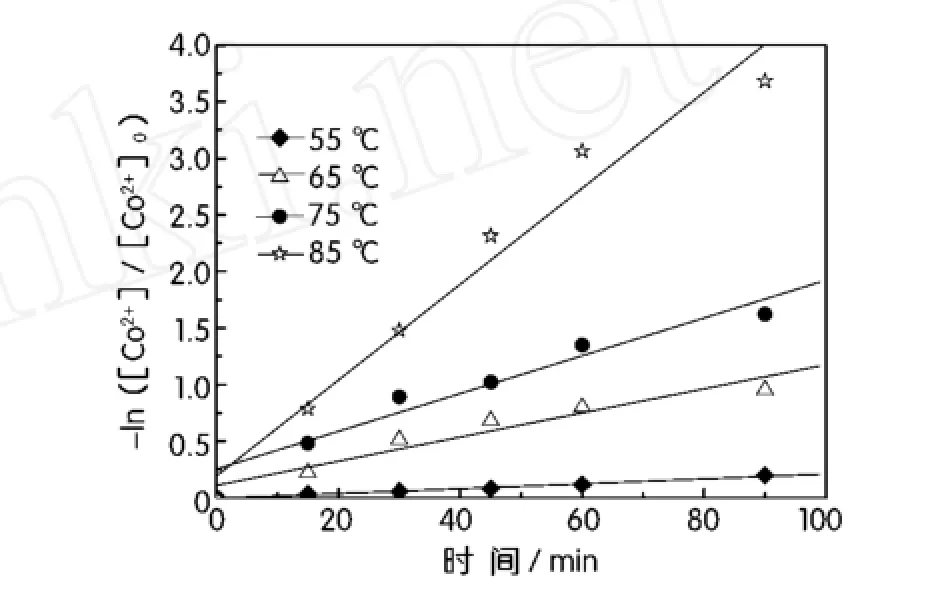

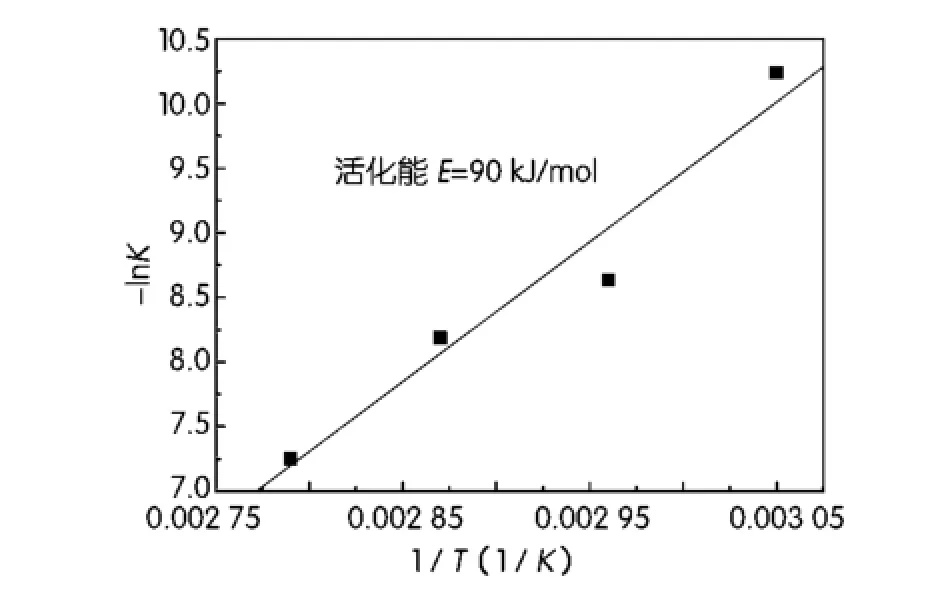

由图5数据作出温度在55~85℃时的-ln ([Co2+]/[Co2+]0)与时间关系图(图6),由图6可见,在各温度下,-ln([Co2+]/[Co2+]0)与时间呈现较好的线性关系,这说明锌粉置换除钴为一级反应,图中直线的斜率即为除钴反应速率常数,用线性回归的方法求得在各温度下的除钴反应速率常数k,再由-lnk与1/T关系图(图7)求得除钴反应的表观活化能为90 kJ/mol,如此高的活化能表明,用锑盐作活化剂时,锌粉置换除钴过程为化学反应步骤控制。

图6 -ln([Co2+]/[Co2+]0)与时间关系图

图7 -lnk与1/T关系图

2.1.4 初始pH值

在锌粉用量2 g/L,锑盐用量3 mg/L,温度85℃,反应90 min的条件下,考察初始pH值对净化除钴的影响,结果如图8所示。

由图8可知,在初始pH值为4时,除钴效果最好,当pH值为3或5.2时,除钴效果变差。这是因为当pH值太低时,会有大量的锌粉置换H+,导致用于置换除钴的锌粉量不足,所以[Co2+]较高;而pH值偏高时,会导致锌粉表面发生Zn2+水解生成碱式硫酸锌,生成的碱式硫酸锌覆盖在锌粉表面抑制Co2+的放电,从而使除钴效果变差。正因为如此,大多数湿法炼锌厂在净化除钴前先用废电解液调整pH值,然后再进行除钴作业。

图8 初始pH值对净化除钴的影响

2.2 超声波作用下锑盐净化除钴

在常规净化的最佳工艺条件下引入超声波,考察超声波作用下锑盐净化除钴的效果。

2.2.1 超声波对净化除钴的影响

在锑盐用量3 mg/L,反应温度85℃,锌粉用量2 g/L,初始pH值为4,超声波频率100 kHz,超声波功率160 W的条件下,考察超声波对净化除钴影响,结果如图9所示。

图9 超声波对净化除钴的影响

图9结果表明,超声波能明显提高除钴速率,常规净化15 min、30 min、45 min时的置换率分别为54.4%、77.7%、90.5%,而超声波作用下,对应的置换率分别为61.7%、88.4%、96%,置换率分别提高了7.3%、9.7%、5.5%。这是因为[15]超声波辐射产生的搅动可以强化钴离子向锌粉表面的扩散过程,增加钴离子与锌粉的接触机会;对锌粉表面的冲刷以及超声空化产生的微射流对锌粉表面的侵蚀作用,能及时清除覆盖在锌粉表面上的碱式硫酸盐,暴露出锌粉的新鲜表面,使锌粉保持活性,同时减少锌粉粒度,增大钴离子与锌粉的接触面积,从而加快置换除钴反应的速率;从图9还可看出,在净化90 min后,超声波作用下的置换率与常规净化基本一致,原因可能有两点:其一,超声波的能量并没有为常规条件下不能发生的反应开辟新的化学反应通道;第二,超声波作用下净化时间过长,导致已沉积的钴发生返溶。

图10分别为超声波净化与常规净化30 min后净化渣的SEM图,由图可见,超声波作用下,净化渣的形貌发生了明显变化。a与b相比,a图中有较大的块状颗粒,碎片较少,锌粉颗粒间团聚严重,而b图中净化渣的颗粒较小,并且表面出现许多层状碎片,锌粉颗粒分散较均匀,这说明超声波作用能够减少锌粉颗粒间的团聚,有利于钴离子与锌粉的接触,从而增大除钴速率;从c和d也可以明显看出,常规净化时锌粉颗粒团聚在一起,而超声波净化时,锌粉颗粒分散均匀,且表面较光滑。

2.2.2 超声波功率的影响

在锑盐用量3 mg/L,反应温度85℃,锌粉用量2 g/L,初始pH值为4,超声波频率100 kHz的条件下,考察超声波功率对净化除钴的影响,结果如图11所示。

图11所示结果表明,在80~200W范围内,超声波功率对净化除钴效果虽有一定影响,但程度较低。

2.2.3 超声波频率的影响

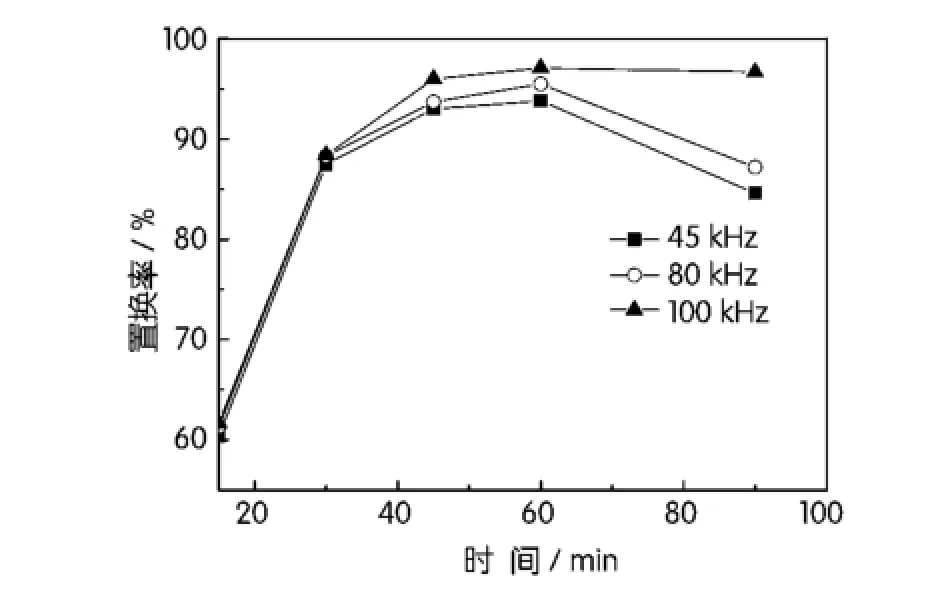

在锑盐用量3 mg/L,反应温度85℃,锌粉用量2 g/L,初始pH值为4,超声波功率160 W的条件下,考察超声波频率对净化除钴的影响,结果如图12所示。

从图12可以看出,超声波频率对净化除钴的影响较为明显。100 kHz的超声波比45 kHz和80 kHz超声波净化时的置换率高,如净化60 min时,45 kHz的超声波净化时的置换率为93.8%,而100 kHz功率的超声波净化时的置换率为97.1%,置换率提高了3.3%,这可能是因为在高频率超声波的作用下,溶液中单位时间和空间内的空化事件较多,且空化强度较大所致;从图12中还可看出,如采用80 kHz和45 kHz的超声波净化时,反应60 min后,已沉积的钴强烈返溶。由此可知,超声波净化时间过长时,低频率超声波净化除钴更容易促使已沉积的钴返溶。

图10 30 min后净化渣的SEM图

图11 超声波功率对净化除钴的影响

图12 超声波频率对净化除钴的影响

3 结 论

1.超声波作用于净化除钴,可以强化钴离子向锌粉表面的扩散过程,减少锌粉颗粒之间的团聚,从而加快反应速率。

2.在80~200 W范围内,超声波功率对净化除钴效果有一定影响,但程度相对较低。

3.高频率(如100 kHz)超声波对净化除钴有利,超声波净化时间超过60 min时,低频率(如45 kHz)超声波更易促使已沉积的钴返溶。

[1] 彭万金.超声波在冶金中的应用研究[J].上海有色金属,2008, 29(3):135-139.

[2] 金玉健,梅光军,李树元.废锂离子电池LiCoO2电极中钴的超声辅助浸出[J].湿法冶金,2006,25(2):97-99.

[3] 王应彪,刘传,绍赵波.功率超声技术的研究现状及其应用进展[J].机械研究与应用,2006,19(4):41-43.

[4] 孙家寿,罗惠华.超声波作用下FeCl3浸出硫化铜精矿的研究[J].湿法冶金,1998,(1):22-24.

[5] 范兴祥,彭金辉,张利波.超声波强化锌浮渣浸出的研究[J].昆明理工大学学报:理工版,2003,28(1):8-11.

[6] 李向东.硫酸锌溶液锑盐净化除钴工艺的优化[J].湖南有色金属,2004,20(4):24-26.

[7] 钟长庚.从湿法炼锌硫酸盐溶液中除钴[J].化学通报,2002,65 (4):278-280.

[8] 曾兴民,盛小敏,杨征,等.一种湿法锌冶金超声净化方法、装置及用途[P].中国:101392328,2009-03-25.

[9] Kruus P,Robertson D A,McMillenL A.Effects of ultrasound on the cementation cobalt on zinc[J].Ultrasonics,1991,29(5):370-375.

[10]郭天立.硫酸锌溶液逆锑净化实践[J].有色金属(冶炼部分), 1995,(6):22-24.

[11]曹为民.砷盐和锑盐净化除钴的探讨[J].湖南有色金属,2001, (z1):17-18.

[12]刘懿.株冶十万吨电锌溶液除杂试验研究[J].株冶科技,1999, 27(2):8-12.

[13]梁力群.我厂锌电积大面积锑“烧板”及扭转[J].有色金属(冶炼部分),1997,(6):17-19.

[14]陈世倌.硫酸锌溶液净化除钴的理论分析和工艺进展[J].上海有色金属,1996,17(4):161-168.

[15]唐淑贞.铅锑氧化渣资源循环利用新工艺的研究[D].长沙:中南大学,2006.

Abstract:The cobalt removal from zinc sulfate solution by antimony salt process was investigated experimentally,with emphasis on the effects of ultrasonic wave on the rate of cobalt removal,as well as the purities of the zinc sulfate solution,on the basis of obtaining optimum conditions of conventional antimony salt process.The results showed that the rate of cobalt removal could be accelerated to a certain extent in the presence of ultrasonic wave;in the experimental range of 80~200 kW,the variation of ultrasonic wave power had little effect on cobalt removal;the presence of ultrasonic wave with a higher frequency(e.g.100 kHz)was beneficial to the cobalt removal process,while the presence of ultrasonic wave with a lower frequency(e.g.45 kHz)accelerated the re-dissolution of deposited cobalt after an effecting duration for 60 min.

Key words:antimony salt;cobalt removal;ultrasonic effect;re-dissolution

Ultrasonic Assisted Cobalt Removal from Zinc

Sulfate Solution by Antimony Salt Process

HU Gen-huo,LIU Zhi-hong,LIU Zhi-yong,LI Yu-hu,LI Qi-hou

(School of Metallurgical Science and Engineering,Central South University,Changsha410083,China)

TF803.25,TF813

A

1003-5540(2011)04-0017-05

2011-04-08

胡根火(1983-),男,硕士研究生,主要从事湿法冶金研究工作。