提高水阻试验电流控制精度的研究

钟 旭

(广东技术师范学院电子与信息学院,广东 广州 510665)

0 引言

利用水电阻作为可调节负载元件对机车柴油机-发电机组输出电流加以调节,实现机车柴油机加载测试研究,这已成为铁路机务部门检修机车不可缺少的一项重要技术手段。

近年来,随着机车检修技术的不断发展,机车柴油机-发电机组输出电流精确控制问题越来越引起人们广泛关注。通过将电流偏差预先分段,再利用PI调节与设置控制死区相结合实现电流精确控制,是一种可行的作法[1]。但是,由于控制过程中未充分考虑极板升降产生的巨大惯性及其水温变化影响,因此电流的控制精度也只能限制在一定程度。将极板固定,利用反向调节水位的方式来调节电流,是克服系统惯性影响的一项有效措施,因而可获得较满意的控制效果[2]。但其不足之处在于进排水量过小,从而令电流调节范围过窄,所以此法只适合小型柴油机试验场合。

鉴于此,本文提出基于恒定水温的电流Petri网协调级混杂递阶模糊PID控制方案,有效弥补了上述方法的不足,实现了机车试验负载电流高精度、大范围控制。

1 系统组成原理与控制方案设计

现行机车水阻试验系统由水阻试验装置和机车两部分构成。系统工作原理图如图1所示。

图1 系统工作原理图Fig.1 Operating principle of the system

其中,水阻试验装置包括能量吸收转化装置和水电阻调节装置两部分。能量吸收转化装置由水箱、活动极板、固定极板和电解水溶液等组成;水电阻调节装置一般由电机、涡轮蜗杆减速器和动静滑轮组等构成[3-4]。电机输出转矩经蜗轮蜗杆传递后,通过滑轮组驱动活动极板升降,以改变活动极板组浸入水中的面积即水电阻阻值,起到调节机车柴油机-发电机组输出电流的作用。

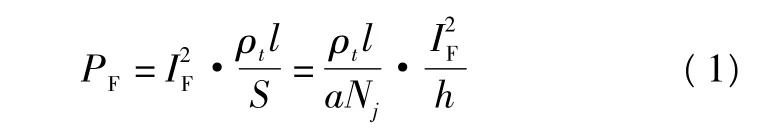

活动极板浸水面积S与负载电流IF的关系如下:

式中:S=ahNj;PF为主发电机功率,kW;IF为负载电流,A;ρt为水温t℃时水电阻率,Ω·cm;l为活动极板与固定极板间距,cm;a为活动极板宽度,cm;h为活动极板浸入水中的深度,cm;Nj为极板组数。

由式(1)可知,当PF一定时,调节h可改变IF。据此,有两种方式可达到此目标,一种是令池内水位保持不变,通过控制活动极板的入水深度来调节电流,反映到电机控制上就是对电机转向及运行时间的控制;另一种是将活动极板固定不动,利用控制池内液位的高度来实现对h调节。两者相比,前者调节幅度更大,调节速度也更快,但存在较大惯性和控制死区,适合于负载粗调;而后者虽然调节幅度小,调节速度慢,但却能够有效避免因系统惯性带来的不利影响,因而可获得更高的控制精度,比较适合电流微调。为此,本文采取一种折衷的控制方案,即在电流偏差较大时采取极板升降控制;而在电流偏差较小时应用水位调节,以达到优势互补的目的。

水阻试验过程是能量转换消耗的过程。试验时,由于能量的不断交换使水温上升,由此引起ρt不断变化[5],令IF与h间的关系变得相对复杂。这是造成电流调节困难的根本原因。为此,设计了专门的水温调节器,使得水温在试验过程中保持基本不变,即ρt基本不变,这样IF与h之间关系变得更直接,电流更易控制。

鉴于系统在IF连续控制过程中伴有水温调节这一离散事件,表现出典型的混合系统特征,因此,负载调节问题更适于从混杂系统思想角度加以解决[6]。为降低对整个系统的建模难度,采用递阶控制理论。所建立的控制系统结构如图2所示。

图2 控制系统结构图Fig.2 Structure of control system

图2中,控制系统分为组织层、协调层与执行层。组织层用于对给定的外部命令和任务以及现场反馈数据进行判断,找到完成该任务的各子任务(或操作)组合,并将具体要求传送至协调级。协调层接受上层分派子任务,产生可供执行级执行的具体动作序列并送入相应控制器。利用Petri网翻译器建立该层模型,通过指令翻译器直接驱动执行层控制器。执行层则完成负载电流具体控制,它由极板控制器、水位控制器和水温控制器组成。当负载电流偏差较大时,启用极板控制器,以缩短过渡过程时间;而当电流偏差较减小时,为避免超调,切换至水位控制器,以获得更高的控制精度。与此同时,水温控制器始终对不同点温度进行实时监测,一旦温差超限,便及时做出调整处理,保证水温与电流同步协同控制。

为实用起见,各控制器均以单片机AT89C55为核心,构成相对独立的单片机控制子系统。

2 协调级Petri网控制

协调级功能本质上就是决策过程,它通过任务调度与翻译两个步骤完成,可描述为对于给定的任务a,找到一个可激发的迁移t,使σ(t,a)有定义,进而根据σ(t,a)找到正确的翻译串。

设 M=(N,∑,Δ,σ,μ,F)表示协调器,对于任何a∈∑,定义 T(a)={t︱σ(t,a)},定义 Tλ=T(λ)={t︱σ(t,a)},它相当于内部操作的集合。设置QT和QD两个队列,QT存储未被执行的任务,QD存储暂时条件不具备而需要推迟执行的任务。定义函数F(Q)为取出Q的第一个元素,I(Q,a)将元素a插入到Q的末尾,U(Q1,Q2)置 Q2于 Q1的末尾,N(Q)使 Q 为空,令v=a1,a2,…,aS∈Δ*为要执行的任务串,其中,Δ*表示由Δ中字符组成的字符串集,则M的调度步骤为:

① QT={a1,a2,…,aS},QD=Ф(空集);

② 如果QT为空,则退出;

③u=F(QT);

④如果存在一个t∈T(u)且t处于使能激发状态,那么激发t,并转⑦;

⑥ I(QD,u),如果 QT为空,则 QT=QD且 N(QD),转步骤②;

⑦ 若QD不为空,则QT=u(QD,QT)并N(QD),转②。

依照上述步骤,首先对字符串v中所代表的任务依次进行检验,若任务能执行,则立即执行;若不能,则设法找到一个内部操作序列,使依次轮到的任务能够执行。若这一点也不能实现,则将此任务移送到等待队列QD中,一旦M的状态发生了变化,再将QD按原次序送返QT中,并依次进行检验。这样可尽可能按v中原来的次序执行任务。

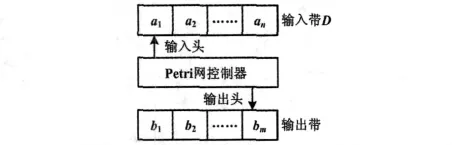

任务翻译由Petri网翻译器完成。它从组织级接收的字符串放到输入带D上开始翻译,其结构如图3所示。翻译过程中,一旦D中的一个迁移t激发,Petri网便执行一条基元事件a,也就意味着所选择的控制串z∈σ(t,a)送到了各协调器。当各协调器都到达各自终了状态时,说明已完成了任务。

图3 Petri网翻译器结构图Fig.3 Structure of Petri net translator

3 电流控制

3.1 电流的极板升降控制

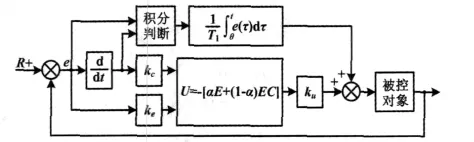

依据负载特性,选择模糊控制策略。由于常规二维模糊控制器是以误差和误差变化为输入变量,因此只具有比例和微分控制作用,而缺少积分作用,故不能消除系统稳态误差。为提高模糊控制精度,加入积分环节[7-8],但需考虑加入的时机与条件。改进的模糊PID控制器结构如图4所示。

图4 改进的模糊PID控制器Fig.4 Improved fuzzy PID controller

图4中,输入量为电流偏差e、偏差变化ec,输出量为极板升降时间量 u。e的基本论域为[-4 800,+4 800](单位:A);ec基本论域由 ec(k)=e(k)-e(k-1)经现场实测确定,这里k表示电流采样时刻;u的基本论域为[-200,+200](单位:s)。将实测值 e、ec以及u分别量化至[-6,+6],再离散化、模糊化。模糊子集E、EC、U的论域均为[-6,-5,-4,-3,-2,-1,0,+1,+2,+3,+4,+5,+6],在此论域上定义7个等级:负大、负中、负小、零、正小、正中、正大,表示为{NB,NM,NS,ZO,PS,PM,PB}。鉴于模糊规则解析式更利于规则在线修正和对偏差、偏差变化施加不同权重,有:U= -[αE+(1-α)EC] (2)式中:U为输出量;α∈(0,1)为加权因子。

为了避免积分环节过早加入而产生极限环振荡现象,需要选择好积分加入时机。具体采用以下逻辑条件加以判定:当|e|<δ且 e×ec>0或 ec=0且 e≠0时,对误差进行积分,其中δ为系统稳态误差;当e=0或e×ec<0时,不对误差积分。

3.2 电流的水位控制

如前所述,水位控制就是将活动极板固定不动,通过调节进排水量来调节h,达到调节电流的目的。由于进排水量与液位间存在积分关系,因此通过这一方式可将h的变化控制得非常微小,能有效避免系统惯性带来的不利影响,因而可以达到很高的控制精度和系统稳定性。但由于水阻池容积太大,要引起h微弱的变化需要足够的进、排水量,因此该控制方式所需的过渡过程时间较长。针对这种状况,在实际应用中,主要采取尽量缩小水位控制范围的办法,即在极板控制进入死区后方启动该控制器。此外,采用增加进排水阀口数量以增大注排水量的方式,取得了一定效果。

为便于实现,水位控制与极板控制采取相同的模糊控制策略,即以电流偏差e和偏差变化率ec为输入量,注排水电磁阀启停时间量作为输出量的模糊PID控制结构。限于篇幅,在此不赘述。

3.3 水温控制

电流调节时,由于水温的上升,使水电阻降低,负载电流增大,从而令电流调节变得不确定。因此,试验过程中必须设法保持水温稳定,以确保电流调节仅由活动极板浸水面积S这一变量所决定。传统方式是通过专用冷却设备不断注入循环冷却水,将水温限制在沸点之下,以此维持水温恒定[9-10]。但由于水温控制范围大且受试验设备成本高、体积庞大限制,传统方式推广起来十分困难。为此,本文采取在水箱不同位置点分别安装4个温度传感器,通过水温控制器实时采集各点水温,并计算相互间温差,然后根据温差大小控制进排水阀的启闭。为增大进、排水量,缩短调温时间,现场安装了3个进水阀门、2个泄水阀门和溢水槽,通过对阀门数量及启闭时间的控制来完成进排水量的调节,最终实现恒定水温控制。必须指出的是,在水温冷却调节过程中,需要保持水箱液面高度不变,以保证极板浸入水中面积基本不发生变化。

4 应用实例

上述方案在国产DF4型内燃机车架修中进行了测试。试验设备主要技术参数为功率2 059 kW、最大电流4 800 A、最高电压705 V、活动极板总面积48 m2、水箱容积25 m3、活动极板升降速度0.5(m·min-1)。

极板升降模糊PID控制器相关参数为ke=800、kc=12.10、ku=35.00,采样时间 Ts=1 s、α =0.702、TI=0.037;水位模糊PID控制器相关参数为 ke=16、kc=11.54、ku=133.21,采样时间为 Ts=1 s、α =0.435、TI=0.021;池内水温最大温差控制在±4 K以内。

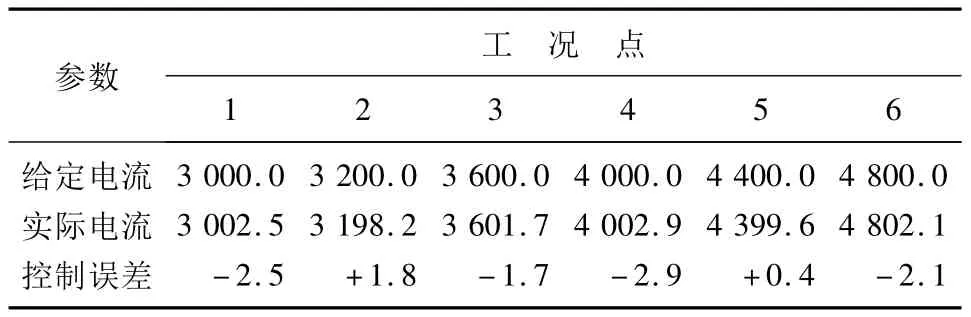

在机车第16手柄位,利用本文控制器进行了牵引发电机外特性调整试验,不同工况下部分电流的控制数据如表1所示。

表1 部分电流控制数据表Tab.1 Partial current control data A

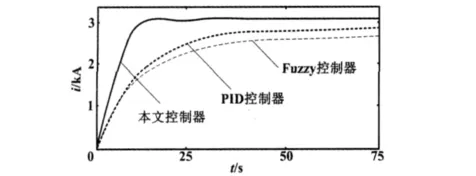

为验证文中方案的有效性,在机车第16手柄位分别与常规模糊控制器、PID控制器进行了对比。电流为3 kA时,实际输出结果如图5所示。

图5 输出曲线Fig.5 Output curves

从图5及表1看出,与其他控制器相比,文中设计的控制器在控制初期虽然有一定量超调,但后续调整速度快且过程平稳,整个调整时间较原来平均缩短35%,电流控制精度也由过去的±50 A提高到±3 A。

5 结束语

本文阐述方案已应用在国内某机务段DF4型内燃机车检修试验中。结果表明,采用基于恒定水温的电流Petri网协调级混杂递阶模糊PID控制方案是可行的,且控制快速稳定,具有较强鲁棒性,真正实现了负载电流高精度大范围控制。该方案的运用为解决机车试验中电流精确控制问题提供了一个新的方案。

[1]李力,蔡林松,赵爱菊.水阻极板自动控制算法探讨[J].北方交通大学学报:自然科学版,1996,20(4):508 -512.

[2]路永坤,薛征宇,刘成臣.水电阻负荷试验站中稳流的模糊控制设计[J].计算机工程,2007,33(8):244 -246.

[3]马洪.东风_4型机车水电阻测功装置的计算[J].内燃机车,1987(6):22 -27.

[4]王冠英.水阻箱设计中的几个问题[J].机车车辆工艺,1989(4):23-27.

[5]王春奎,方慧英,傅裕寿.水电阻性质的实验研究[J].激光杂志,1985,6(5):253 -255.

[6]Lemmon M D,He K X,Markovsky I.Supervisory hybrid systems[J].Control Systems Magazine,1999,19(4):42 -55.

[7]黎浩荣,李立勤,李东海,等.对一种高精度模糊控制方案的研究与改进[J].清华大学学报:自然科学版,2000,40(2):114 -117.

[8]王天颖,项昌乐,李明喜,等.负荷车试验系统的模糊自适应PID控制[J].哈尔滨工业大学学报:自然科学版,2007,39(6):997 -1000.

[9]赵辉.对机车水阻试验采用冷却水循环的探讨[J].内燃机车,1992(9):16 -18.

[10]赵庆龙,黄英,伍锦,等.发动机-发电机组水电阻吸能装置电阻计算研究[J].兵工学报,2005,26(6):721-724.