采用HB4-59-1987《螺纹连接件的密封结构》提高液压油箱可靠性

胡茂华 李固生 李 帮

(驻五一一厂军事代表室,江苏 南京 211102)

一些产品之所以能称之为航空产品,是因为在它的设计、生产、试验和使用过程中,航空标准的要求始终“呵护”着它,使产品具备了高可靠性、高安全性等航空产品的特征。

在航空液压产品的密封结构设计中,离不开HB4–59–1987《螺纹连接件的密封结构》和HB4–57–1987《圆截面橡胶密封结构》等航空标准的指导,航空液压产品的密封性往往决定着液压产品的使用寿命。下面以HB4–59–1987《螺纹连接件的密封结构》在航空液压油箱设计中的应用,谈谈航空标准对航空产品质量的影响。

1 HB4–59–1987《螺纹连接件的密封结构》简介

HB4–59–1987《螺纹连接件的密封结构》经历了两次换版,只是改了标注的形式,本质上没有变化。该标准属于结构要素类标准,主要是产品结构或零件各种几何要素的形状、尺寸及公差标准。该标准适用于航空液压、气压、燃油和润滑系统的密封,其工作压力不大于21MPa。具体内容如图1所示。

图1 标准要求

在图1中,左侧的通常称之为螺堵;右侧俗称螺母。螺堵的设计和加工相对右侧要简单,特别是在目前,大量先进加工设备的使用,对同轴度要求变得容易了。而密封结构的设计和加工,要难一些。在没有完全理解该标准的前提下,不能对标准进行任何的修改和修正。但是,在现实中,往往会发生与标准要求不一致的现象或没有完全按照标准的要求进行标注。

2 液压油箱上密封结构的设计

在产品设计过程中,需按照航空标准设计的,通常有两种做法:一种是间接实施,在产品设计图样中,只标注航空标准号和某一特定的值,加工中由加工工艺文件进行完整标注,指导加工;另一种是直接实施,由设计者按标准的要求进行标注,指导加工工艺和加工。

图2为某型航空液压油箱通油轴螺纹密封件结构设计图,该处的液压压力为21 MPa。对比图1和图2,可以发现该液压油箱在密封结构的标注上不符合HB4-59-1987《螺纹连接件的密封结构》。按照《螺纹连接件的密封结构》要求,密封处的要求为:。倒圆角的范围应为R0.3~0.6,图2中只标注了R0.3,且没有标注公差范围,加工中按HB 5800-1999《基本公差》控制,R0.3其实际范围可为R0.1~0.5;《螺纹连接件的密封结构》的要求,正确解释应为:采用“抛光”的加工方式使该处的表面粗糙度达到Ra0.8。设计图纸只要求Ra0.8,没有标注“抛光”的加工方式。

图2 液压油箱通油轴螺纹密封件结构图

3 液压油箱出现的问题

2009年9月13 日, 编号为:061005的液压油箱,在飞机起飞前,油箱通油轴螺纹密封件处发生了漏油,该处的液压压力为21MPa,液压油呈喷射状泄漏,情况非常严重,幸好工作人员及时发现并处理。

油箱从飞机上拆下进行复试时,当压力达到1MPa,油箱通油轴螺纹密封处就有液压油渗出,见图3所示。

4 油箱通油轴螺纹密封处的分解及故障定位

分解发现:堵塞密封槽上的O型密封圈(21×2.5)有2处严重破损,如图4所示。

4.1 通油轴端螺纹密封处测量

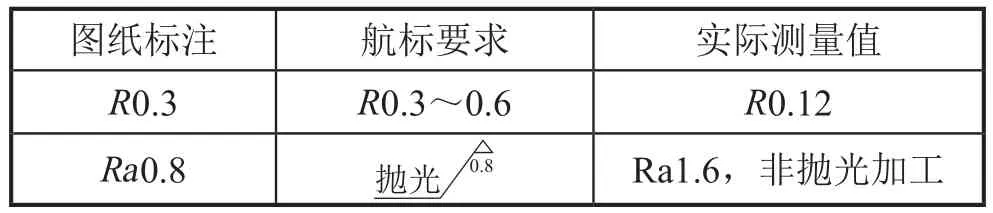

测量结果表明:密封处的倒圆和表面粗糙度不符合航标的要求(见表1)。

4.2 液压油箱漏油故障的分析和定位

从零件的测量结果来看,液压油箱通油轴端螺纹密封处没有按照HB4-59-1987《螺纹连接件的密封结构》进行标注。在加工过程中,R0.3实际只有R0.12,Ra0.8仅有Ra1.6且是非“抛光”方式加工的,导致密封胶圈在装配过程中被“切伤”,“切伤”的密封胶圈在液压油压力的反复作用下,“伤口”不断增大,最终导使密封胶圈失效,发生漏油故障。

5 对标准核心内容的准确理解

在HB4-59-1987《螺纹连接件的密封结构》标准中,“ ”的标注,是双重保护密封橡胶圈的措施。螺纹密封件的连接结构是通过橡胶圈来实现密封的,对橡胶圈的保护尤为重要。R0.3~0.6的要求,是将在机加的过程中出现“尖边”进行圆滑过渡;“”的标注是进一步地保护密封橡胶圈,这些措施都是为了防止密封圈在装配时被“切伤”。因此,在产品的设计过程中,对涉及到标准要求的地方,必须严格、准确地按照标准进行标注,不能出现有任何异议的标注。

图3 油箱螺纹密封处漏油情况

图4 堵塞密封圈破损情况

表1 通油轴端螺纹密封处测量数据

6 航空标准对液压产品质量的影响

类似HB4-59-1987《螺纹连接件的密封结构》的标准,属于结构要素类基础标准。具有广泛的适用范围或一个特定领域的通用条款的标准,可以直接应用,也可以作为其它标准的基础。它是前人在经历了多次的失败、分析和试验验证的经验积累的。但是,某型液压油箱的通油轴端密封螺纹设计中,没有严格、准确地按照HB4–59–1987《螺纹连接件的密封结构》的标准进行完整标注,引发了某型飞机液压油箱呈喷射状漏油的严重故障。在对新生产的液压油箱和漏油的液压油箱返修时,严格按照航空标准的要求进行生产和返修。并对“改进”后的产品进行了针对性压力循环(0~21 MPa)试验1 000次,结合质量一致性试验进行了高温和低温试验。试验后分解检查:密封圈完好,产品不漏油。

在进行“举一反三”的过程中,还发现该液压油箱设计没有贯彻HB4–57–1987《圆截面橡胶密封结构》的标准要求。导致液压油箱在使用过程中,不断地出现漏油等故障,产品没有达到给定的寿命(800飞行小时)要求,最少的仅使用了16飞行小时就出现了漏油现象。在落实两项航空标准要求后,液压油箱经寿命等试验可以达到2 250h(折合成使用寿命1 500h)。将油箱的使用寿命由原来800小时,提高到1 500h,满足了技术协议的1 200h要求。产品的使用寿命一次性提高了80%以上,由此可见,在产品形成的过程中,航空标准对产品质量的影响。