百吨级工程车辆FOPS落锤冲击的动态仿真

江 建, 张文明, 段广洪, 向 东

(1.清华大学 精密仪器与机械学系,北京 100084;2.北京科技大学 土木与环境工程学院,北京 100083)

工程车辆一般工作在矿山和水利工地等条件恶劣的地区,容易产生落石事故。落物保护结构[1](fallingobject protective structures,简称为FOPS)是在工程车辆上安装的一组结构件,能在物体(树木、岩石、混凝土块等)坠落时,对司机提供适当保护。目前安装FOPS和ROPS(翻车保护结构)成为美国和欧洲大多数国家对工程车辆的强制性要求,因此设计制造符合标准要求、结构合理的落物和翻车保护结构,是目前国内工程机械制造企业进入欧美市场前急待解决的问题[2-4]。而国内对FOPS和ROPS的研究绝大多数针对小型和中型工程车辆[5-8],百吨级工程车辆 FOPS和 ROPS的数值模拟和设计方法的研究在国内较少。

本文以我国首款自主研发的170吨电动轮矿用自卸车FOPS为例,采用显式动态非线性有限元法分析落锤冲击FOPS整个过程的动态冲击响应,分析了落锤与FOPS间碰撞的能量转换规律、接触冲击力波形和冲击变形规律,为今后超大型工程车辆设计提供理论基础,缩短设计周期,降低制造费用。

1 FOPS的结构设计及性能要求

根据国际标准ISO3449的要求,评定FOPS性能是否合格,是用标准落锤从能产生11 600 J能量的高度自由下落,撞击FOPS的上表面,FOPS的任何部分变形不得进入人体的极限生存空间即挠曲极限量(Deflection-Limiting Volume,简称 DLV)[9],且 FOPS 不被落锤击穿。

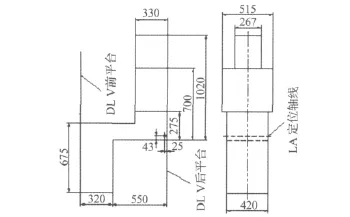

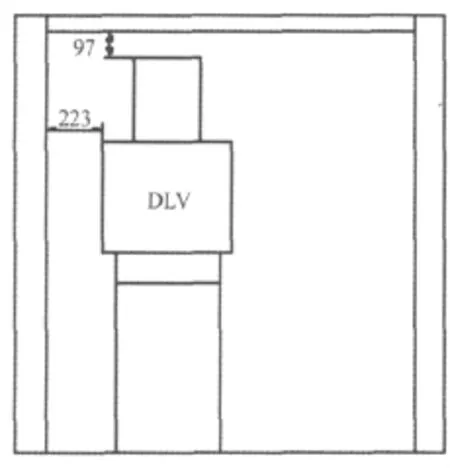

DLV是在对FOPS进行实验室鉴定时,用以规定与驾驶员安全有关的FOPS的变形不得侵入的空间。图1是DLV的尺寸。

图1 挠曲极限量(DLV)Fig.1 Deflection-limiting volume(DLV)

由于本车的FOPS和ROPS是与驾驶室合为一体的,FOPS以ROPS作为基础,其中立柱尺寸为120 mm×120 mm厚度为5 mm的矩形方管钢,横梁和纵梁尺寸为120 mm×100 mm厚度为5 mm的矩形方管钢,在ROPS框架的上部焊接厚度为3 mm的钢板,为满足性能要求在钢板下面增加加强筋,加强筋与顶部的左右纵梁焊接,选用尺寸为80 mm×60 mm厚度为3 mm的矩形方管钢,材料均为Q235。

2 FOPS显示动态有限元分析方法

落锤冲击FOPS,冲击能量较大,其载荷加载时间和响应时间均为毫秒级,在剧烈动态冲击载荷作用下发生的复杂非线性动态响应过程,分析过程涉及一个含有未知边界条件的偏微分方程求解问题,即典型的动态接触问题,在碰撞瞬时,应力波的传播速度、板壳结构的几何形状、材料的应变率、局部塑性流动等诸多因素都会对破坏产生一定的影响[10,11]。本文采用显式非线性有限元方法进行FOPS数值模拟计算。

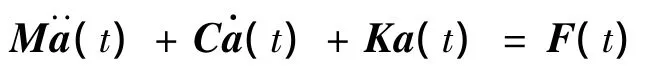

在时刻t,系统离散形式的运动方程[12]为:

使用Newmark积分法求解该方程,它是应用最为广泛的一种显式算法。Newmark积分法是无条件稳定的,即时间步长Δt的大小可不影响解的稳定性。

t+Δt时刻的运动方程为:

Δt为时间步长

α和 δ是计算积分参数,其中 δ≥0.50,α ≥0.25(0.5+ δ)2

3 FOPS有限元模型的建立

3.1 有限元模型的简化

由于FOPS和驾驶室是一体的,将FOPS进行如下简化:

(1)将驾驶室中的非承载结构件(如玻璃、门、蒙皮等)忽略掉;

(2)将驾驶室内的仪表板、座椅等附件忽略掉;

(3)设定各构件间的焊缝、焊点的强度与构件材料强度相同。

简化后的FOPS构件包括顶部的横梁、纵梁、顶板及立柱,采用精确的几何模型和细化的网格尺寸。驾驶室主要由型钢和钢板焊接而成,采用壳单元模拟各种薄板件,如顶板,骨架等细长构件尽管可以用梁单元模拟,但是它们的局部时常发生塑性变形甚至开裂,因此选择薄壳单元模拟。

3.2 网格的划分

为保证求解速度,FOPS以10 mm为网格尺寸的基准,最小单元尺寸不能小于5 mm,而且使单元的大小尽量一致,单元的长宽比也不易过大,一般取1∶1较好,不超过2∶1,单元内角不小于 60°。刚性落锤用三维实体单元模拟,使用 Hypermesh进行划分网格后的有限元模型如图2所示,该模型的FOPS共由30 023个壳单元构成,落锤由6 918个实体单元构成。

图2 FOPS有限元模型Fig.2 Finite element model of FOPS

3.3 ROPS 材料

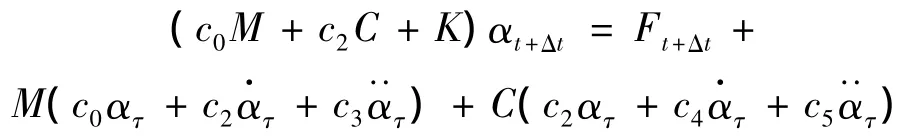

FOPS的材料是Q235,采用多线性弹塑性模型来描述Q235的特性曲线,采用Mises屈服准则判断构件的屈服情况。

式中,弹性模量E=200 GPa,泊松比μ=0.3,屈服极限σs=260 MPa;屈服应变εs=0.001 3;切线弹性模量ET=1 500 MPa;失效塑性应变 ε =0.18,ρ=7.8 ×10-6kg/mm-3。

3.4 边界条件

FOPS加载的边界条件与通常的结构有限元分析截然不同,它除了载荷边界条件、位移约束边界条件外,FOPS构件不能侵入 DLV,应根据实际设计要求确定DLV和FOPS的相对位置。图3为 DLV界面与驾驶室顶部和内部界面的相对位置关系。

图3 DLV界面与驾驶室顶部和内部相对位置关系Fig.3 Relative position between DLV and cab

3.5 约束与载荷

FOPS通过4组橡胶垫、高强度螺栓连接在车架上,依据国际标准计算时将支撑的车架假设为理想刚性零件,橡胶垫在落物实验时对FOPS构件和顶板变形量影响很小,可以忽略。因此在FOPS与车架的连接点处施加全约束。

由于实验时落锤在规定高度应不受任何妨碍自由下落,因此只保留落锤沿自由下落方向的自由度,其余自由度均施加约束。

冲击使用标准落锤,落锤质量为296 kg,小端直径为204 mm,落锤从高度为4 m处自由下落,加速度g=9.8 m/s2。落锤模型中,在距顶板10 mm处设置落锤,并在沿落锤下落方向施加初速度v=8.85 m/s。

4 数值模拟及结果分析

用Hypermesh划分模型有限元网格,在Pamcrash中设定边界条件和初始条件,并求解,计算时间为40 ms。

4.1 冲击能量分析

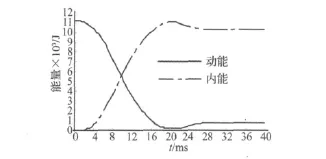

落锤冲击FOPS上平面产生的能量为11 674 J,要求FOPS具有一定的弹塑性变形能力来吸收这些冲击能量,在冲击过程中动能与内能随时间的转换关系曲线如图4所示。由图可知在20.6 ms时内能达到最大,动能达到最小,随后内能开始减少,动能开始增加,这是因为落锤被FOPS顶板弹回,达到一定高度后开始第二次冲击。当冲击时间达到27.5 ms以后,内能和动能都趋于稳定,变化很小,此时的内能值即为FOPS构件产生塑性变形所吸收的落锤的冲击能量,为10 343 J,占总能量的88.6%。因此FOPS吸收了绝大部分的冲击能量,所以只需要分析第一次冲击,第二次冲击及以后的冲击作用对FOPS几乎没有影响,可以忽略。

图4 冲击过程中动能与内能转换关系Fig.4 Relations of energy conversion

4.2 冲击力分析

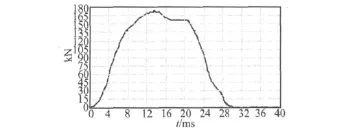

落锤与FOPS上平面时的冲击力在13.5 ms时达到最大值173 kN,冲击力作用时间为30.6 ms,其波形如图5所示。

图5 冲击力波形图Fig.5 Impact force waveform

4.3 冲击变形分析

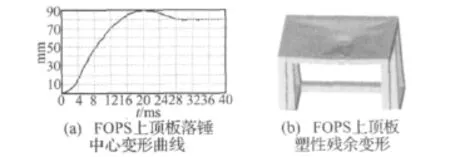

根据国际标准的要求,在落锤冲击FOPS结束时,FOPS的任何构件不得侵入DLV,且FOPS不被落锤击穿,因此必须分析 FOPS受落锤冲击的变形规律。FOPS上顶板落锤中心的变形曲线如图6(a)所示,由图可知FOPS上顶板在20.3 ms时出现最大变形,变形量为88.5 mm。此时FOPS下表面距DLV还有8.5 mm,未侵入DLV,满足标准的要求。图6(b)为FOPS上顶板的塑性残余变形图,最大值为79.3 mm。FOPS上顶板的弹性变形量为9.2 mm,而且FOPS上顶板加强梁和前上横梁也产生了较大的变形。

图6 FOPS上顶板的塑性残余变形Fig.6 Impact deformation of FOPSroof panel

4.4 顶板厚度对变形量的影响

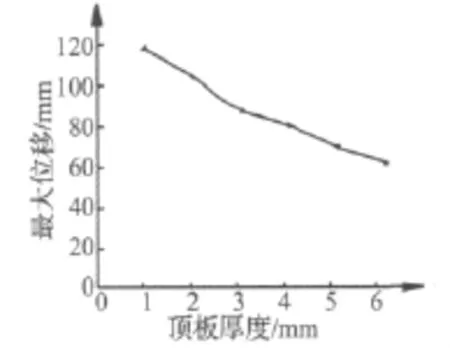

图7 是不同顶板厚度时加载中心点的最大位移曲线,所用落锤的质量仍为296 Kg。由图可知,顶板厚度对加载中心的变形量影响很大。顶板厚度越大,变形量越小。当顶板厚度小于 2.4 mm 时,最大变形量超过 97 mm,FOPS构件侵入DLV区。

图7 顶板厚度与变形量关系Fig.7 Relations between roof thickness and deformation

4.5 落锤质量对变形量的影响

国际标准规定标准落锤自由下落产生的最少能量为11 600 J,但对落锤质量没有严格的规定,在不改变其他条件的情况下,通过改变落锤的质量和高度(以满足产生能量大于11 600 J的条件)来分析落锤质量对变形量的影响。将标准落锤的质量从227 kg逐渐增加到330 kg,最大冲击变形量变化不大。

5 结论

(1)本文采用动态显式有限元方法对超大型工程车辆FOPS顶板受落锤冲击过程进行仿真分析,模拟整个时间历程落锤冲击FOPS的动态响应。

(2)分析了落锤冲击FOPS的能量转换规律、冲击力和FOPS冲击变形的规律,分析表明FOPS满足国际标准的要求。顶板厚度对加载中心的变形量影响很大,落锤质量对变形量影响较小。

(3)采用的分析方法可在设计阶段了解FOPS的抗冲击性能,能有效地对工程车辆驾驶室安全强度进行预测,为FOPS的合理设计提供了依据。

(4)由于本文的仿真结果未进行试验验证,下一步将进行该方面工作。

[1] ISO 3449:Earth-moving machinery falling object protective structures-laboratory tests and performance requirements[S] .

[2] 江 建,张文明.安全驾驶室翻车保护结构的有限元分析[J] .农业工程学报,2008,24(2):127-130.

[3] 邵明亮,范文杰,陈向东,等.工程车辆FOPS受冲击板壳动态响应研究[J] .振动与冲击,2003,22(2):63 -65.

[4] 王继新,王国强,杜文靖,等.小型装载机FOPS受落锤冲击的动态响应[J] .农业工程学报,2006,22(4):107-111.

[5] 邵明亮,陈向东,王云超,等.工程车辆FOPS撞击试验落锤的动态响应[J] .振动与冲击,2004,23(2):86 -88.

[6] 冯素丽,王国强,李 春,等.土方机械落物保护结构动态仿真及试验[J] .农业机械学报,2006,37(7):142-145.

[7] 吴会民,汪 玉,唐志平.落锤冲击下伪弹性TiNi合金固支梁的响应特性研究[J] .振动与冲击,2009,28(3):40-45.

[8] 吴会民,唐志平.低速大质量冲击下伪弹性TiNi合金固支梁响应的数值研究[J] .振动与冲击,2009,28(8):6 -10.

[9] ISO 3164:Earth-moving machinery laboratory evaluation of roll-over and falling-object protective structures specifications for deflection limiting volume[S] .

[10] 钟志华.汽车耐撞性分析的有限元法[J] .汽车工程,1994,16(1):1-6.

[11] 雷正保,杨应龙,钟志华.结构碰撞分析中的动态显式有限元方法及应用[J] .振动与冲击,1999,18(3):71-76.

[12] 王勖成.有限单元法[M] .北京:清华大学出版社,2003:564-623.