高强度钢内螺纹冷挤压振动信号的试验研究

缪 宏 左敦稳 张瑞宏 王树宏

1.扬州大学,扬州,225000 2.南京航空航天大学,南京,210016 3.中国人民解放军驻五一一厂军事代表室,南京,210016

0 引言

高强度钢部件是飞机、高速列车等的重要承力部件,在安全的行驶过程中担负着极其重要的使命。随着高强度钢在飞机、高速列车等设计中的作用日益突出,设计人员面临着新的挑战,需要设计出最为安全的机构。飞机、高速列车的许多零件采用螺栓连接,螺栓在行驶过程中会承受强大的交变剪切载荷,因此螺纹连接的可靠性对机构的使用寿命起着至关重要的作用。

采用内螺纹冷挤压成形工艺净成形是当今飞机、高速列车等所用部件抗疲劳加工的一个发展趋势,其优势在于能够在内螺纹表面和次表面中保存冷作硬化状态,这不仅可以提高材料的强度和硬度,而且可以延长内螺纹的疲劳寿命。传统的内螺纹冷挤压加工仅适合于强度低、塑性好的有色金属及低碳钢的加工。高强度钢不仅具有较高强度,而且具有良好的横向塑性和断裂韧性,塑性成形抗力大,传统的冷挤压技术无法适应这类材料的加工。国内对300M高强度钢的内螺纹冷挤压开展了试验研究[1-4],徐九华等[1]研制出了扭矩与温度测量系统,孙暄等[5]研究了MSC-51系列的8031单片机在300M钢大直径内螺纹冷挤压成形过程监测中的应用。但目前对挤压过程中的振动缺乏深入研究,制约了冷挤压内螺纹的产业化发展。

内螺纹冷挤压过程一般不会产生颤振,这时机床内外干扰力激励引起的受迫振动就会影响螺纹的加工质量和挤压丝锥的寿命[6-9]。由于加工条件的不同,挤压振动检测分析与所考虑的因素也各不相同,因此对挤压振动及其相关技术开展研究是提高螺纹挤压效率,保证挤压过程动态平稳性,实现高质量、高效率生产的迫切要求。本文对内螺纹不同挤压加工条件下的振动进行了检测和讨论,并进行了频谱分析。

1 试验材料与方法

在国产6250机床上进行M22×1.5mm内螺纹的冷挤压加工,挤压丝锥为Q460钢专用冷挤压丝锥。内螺纹挤压成形采取一次挤压成形工艺,具体的挤压工艺参数如下:机床转速为10~40r/min,试样底孔直径为21.25mm,加工螺纹长度为20mm,分别采用10号机油、20号机油、30号机油与聚二甲基硅氧烷(PDMS)润滑液对挤压丝锥进行冷却润滑。

试验材料采用首钢新钢有限责任公司特钢部生产的Q460高强度钢,直径为35mm,其化学成分见表 1。取 3个拉伸试样按 GB/T228-2002[10]进行室温拉伸试验,得到的室温下力学性能如下:抗拉强度σb为570MPa,屈服强度σ0.12为410MPa,伸长率 δ5为27%,断面收缩率 ψ为45%。

表1 Q460高强度钢的化学成分(质量分数) %

高强度钢内螺纹冷挤压振动测试系统如图1所示,采用 TS15200压电加速度传感器与TS6100恒流适调器测量加工过程中的纵向振动。TS15200压电加速度传感器安装在扭矩夹持装置左侧顶端。由于在内螺纹冷挤压过程中很难排除人为因素对加工过程中轴向振动信号的影响,而水平振动信号与纵向振动信号相类似,因此本文只研究加工过程中的纵向振动信号。测试系统中,压电加速度传感器监测加工过程中的纵向振动,振动信号经恒流适调器输出后,直接输入数据采集卡的数据采集通道。在测量计算时须确定校正因子,将校正因子输入到随机信号与振动分析系统软件,最后通过计算机即可输出测点的振动加速度。

图1 振动信号测试系统示意图

为了研究不同工艺参数下振动信号的变化规律,针对挤压速度与冷却润滑液等工艺条件,设计以下2种试验:

(1)螺纹的冷挤压加工在特定冷却润滑条件(采用PDMS润滑液进行冷却润滑)下进行,挤压速度(机床转速)分别为 10r/min、20r/min、25r/min 、32r/min 、40r/min 。

(2)螺纹的冷挤压加工在一些特定转速条件(挤压速度为25r/min)下进行,冷却润滑液分别为10号机油、20号机油、30号机油与PDMS润滑液。

2 试验结果与分析讨论

2.1 挤压速度对振动信号的影响

图2为4种不同挤压速度下内螺纹挤压过程中的振动信号波形。从信号波形上看,不同挤压速度下振动幅值变化趋势相同,均是先增大后减小。当冷挤压加工速度很低时,主轴振动与工件振动相差不大,随着挤压速度的增大,工件振动幅值增加缓慢,而挤压丝锥的振动迅速增加,超过工件的振动成为主振动,但当振动超过临界值后,丝锥的振动增加不大,甚至出现下降的趋势。

图3为不同挤压速度下内螺纹挤压过程中的振动频谱。机床转速为10r/min时,主振频率为673Hz,随着挤压速度的增大,主振频率发生了变化;机床转速为20r/min时,主振频率为795Hz。随着挤压速度的进一步增大,主振频率不随着挤压速度的增大呈线性变化,这是因为挤压丝锥的振动频率与机床本身的振动频率相关,而加工过程中挤压力对主轴与工件振动的主振频率影响很小。

图2 挤压速度对振动波形的影响

图3 挤压速度对振动频谱的影响

2.2 冷却润滑液对振动信号的影响

在用塑性变形方法加工高强度钢内螺纹的过程中,所加的外力主要消耗在工件材料塑性变形、弹性变形以及克服挤压丝锥与工件材料变形表面之间的摩擦力上。采用合适的冷却润滑液能够减小工件与丝锥之间的摩擦,起到减振的作用,使挤压力显著减小,从而延长丝锥的工作寿命。

图4所示为不同冷却润滑方式下内螺纹挤压过程中的振动信号波形。从信号波形上来看,振动幅值变化趋势基本上保持不变。在使用30号机油冷挤压内螺纹时,振动幅值会发生急剧变化,此时挤压丝锥出现断裂。试验过程中,可以根据测试系统中的振动信号的异常变化,来判断冷却润滑液的适合性,以便在试验过程中及时避免挤压丝锥的失效。

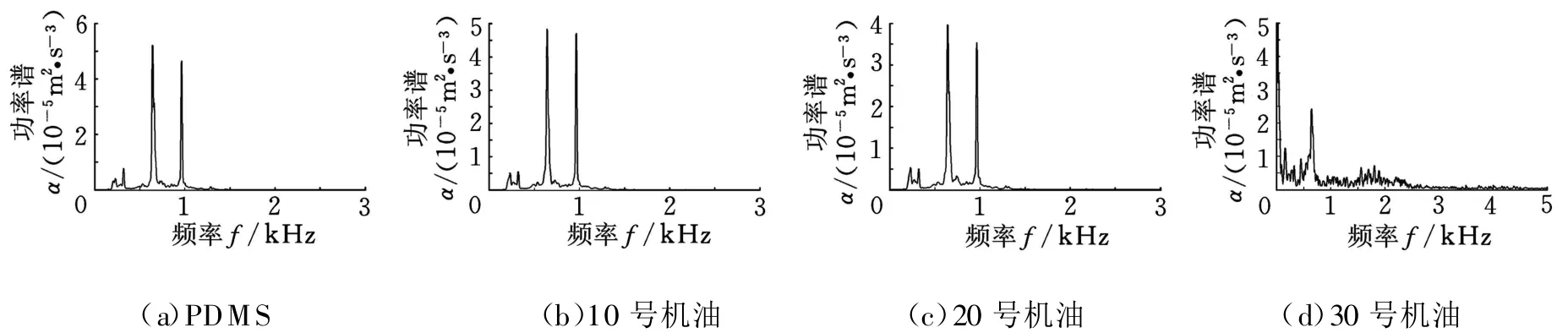

图5所示为不同冷却润滑方式下内螺纹挤压过程中的振动频谱。由图5可知,主振频率变化趋势与振动波形的振幅相似,基本上保持不变,为673Hz,同样在使用30号机油冷挤压内螺纹时,频率发生急剧变化,出现了高频振动。

图4 冷却润滑液对振动波形的影响

图5 冷却润滑液对振动频谱的影响

表2所示为不同冷却润滑液的黏度。由表2与图5可见,随着冷却润滑液黏度的增大,易出现振动信号异常,从而导致挤压丝锥的断裂,如图6所示。流体薄油膜润滑有利于减小摩擦阻力,减少振动生成。厚油膜在压力作用下,不利于丝锥对工件的充分挤压,使工件表面容易咬焊、黏着,容易在加工过程中形成振动。因此,只有当冷却润滑液的黏度超过一定的范围后,挤压振动才随着冷却润滑液的黏度的增大而增强。

图6 断裂丝锥(30号机油润滑)

3 结论

表2 不同冷却润滑液40℃的黏度

(1)内螺纹挤压过程中,不同挤压速度下振动幅值变化趋势相同,均是先增大、后减小。随着挤压速度的增大,振动幅值先增大、后减小,而主振频率随着挤压速度的增大呈随机变化。

(2)不同冷却润滑液下,内螺纹挤压过程中的振动幅值与主振频率基本保持不变。当冷却润滑液的黏度超过一定值时,振动幅值与频率会发生急剧变化,出现高频振动,容易导致挤压丝锥的断裂。

(3)流体薄油膜润滑有利于减小摩擦阻力,抑制振动。厚油膜在压力作用下,不利于丝锥对工件的充分挤压,使工件表面容易咬焊、黏着,容易加剧加工过程中的振动。

[1]徐九华,王珉.高强度钢内螺纹冷挤压强化研究[J].材料工程,2000(4):41-44.

[2]缪宏,左敦稳,汪洪峰,等.冲击载荷对飞机起落架螺纹连接的影响[J].冲击与振动,2010,29(2):208-212.

[3]许晓静,张雪峰,刘桂玲,等.等通道转角挤压下变形体长度对应力的影响及开裂判据分析[J].机械工程学报,2008,44(1):223-226.

[4]Deshpande V S,Needleman A,van der Giessen E.Discrete Dislocation Modelling of Fatigue Crack Propagation[J].Acta.Mater.,2002,50(4):831-846.

[5]孙暄,姜澄宇,王珉.单片机在300M 钢大直径内螺纹冷挤压成形过程监测中的应用[J].航空制造技术,1996(1):25-27.

[6]左大为,陈秀敏,申光宪,等.轧机压下螺纹副承载特性测试研究[J].中国机械工程,2006,17(3):307-311.

[7]Miao Hong,Zuo Dunwen,Wang Hongjun,et al.Surface Characteristics of 10Ni3MnCuAl Steel by Shot Peening[J].Transactions of Nanjing University of Aeronautics&Astronautics,2010,26(3):178-183.

[8]Franco L A L,Lourenco N J,Graca M L A,et al.Fatigue Fracture of a Nose Landing Gear in a MilitaryTransport Aircraft[J].Engineering Failure Analysis,2006,13(3):474-479.

[9]陈永楠,魏建锋,赵永庆,等.Ti14合金半固态变形组织及力学性能[J].稀有金属材料与工程,2009,38(10):1822-1825.

[10]Flewitt P E J.The Impact of Secondary and Residual Stresses on Structural Integrity[J].International Journal of Pressure Vessels and Piping,2008,85(3):117-120.