燃油供油多级泵平衡盘磨损的原因分析及对策

侯东伟

(郑州新力电力有限公司,河南 郑州 450007)

0 引言

燃煤热(火)电厂锅炉启动点火燃烧的柴油,多采用机械雾化油枪喷射,柴油被机械雾化时要求燃油泵提供的压力较高(3.0~4.0 MPa),所以,锅炉燃油泵常采用多级离心泵。在多级离心泵将其内部工质压力提高的同时,也会产生较大的轴向推力,影响多级泵安全运行。郑州某热电厂燃油泵采用分段卧式9级离心输油泵,由于泵本身的设计原因,轴向力不能被平衡盘所平衡,平衡盘因接触摩擦而严重磨损,造成机封频繁漏油等问题。因此,必须设法消除或平衡此轴向力,方能使泵正常工作。

1 离心泵轴向力的产生及其平衡

1.1 作用在转子上的轴向推力

该厂燃油泵采用分段卧式9级离心输油泵,叶轮为单吸封闭式。泵转子上作用的轴向推力主要由以下2个分力组成:

(1)叶轮前、后盖板不对称产生的轴向力,此力指向叶轮吸入口方向,用FA1表示;

(2)动反力,此力指向叶轮后面,用FA2表示。

1.1.1 盖板力 FA1

由图1所示,叶轮前、后盖板不对称,前盖板吸入眼部分没有盖板;叶轮前、后盖板像轮盘一样带动前、后腔内液体旋转,盖板两侧腔体内的液体压力按抛物线规律分布。

作用在后盖板上的压力,除口环Rc以上部分与前盖板对称作用的压力相抵消外,口环以下部分(叶轮轮毂半径Rh与密封环半径Rc之间的圆环区域)的压力减去吸入压力p1后的轴向力即是FA1,其指向叶轮入口。

图1 离心泵作用在叶轮的轴向力

1.1.2 动反力 FA2

液体沿轴向进入叶轮,沿径向流出。液体通过叶轮后流向之所以发生改变,是因为液体受到叶轮作用的结果。反之,液体给叶轮一个大小相等、方向相反的反作用力,该力即为动反力,指向叶轮后面。

1.2 多级泵轴向力的平衡

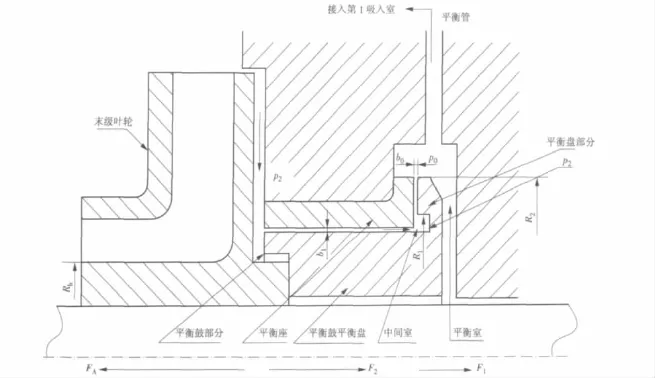

多级泵的轴向推力比单级泵大得多,轴向推力可以达几十千牛,甚至上百千牛,该轴向力将拉动转子产生轴向窜动,与固定件接触摩擦,造成零件损坏以至不能工作,因此,多级泵轴向力的平衡更为复杂。该厂多级燃油离心泵采取平衡盘与平衡鼓联合装置来平衡轴向推力,如图2所示。

显效:经治疗,原有皮肤瘙痒情况完全消失,且短期内未有复发;有效:经治疗,原有皮肤瘙痒情况有明显改善,或有部分减轻;无效:经治疗,原有皮肤瘙痒情况无任何改善甚至有持续加重。总有效率=显效率+有效率。

1.3 平衡盘的工作原理

平衡盘多用于节段式多级泵,平衡鼓平衡盘(也称动盘)固定在最后一级叶轮的后面,和轴一起旋转,在平衡盘前的壳体上装有平衡座,用螺栓将平衡座固定在泵的壳体上。平衡盘后的空间叫平衡室,平衡室与离心泵的第1级叶轮吸入室通过平衡管相连。在平衡盘与平衡座之间有轴向间隙b0和径向间隙b1。

图2 平衡鼓平衡盘

当离心泵正常工作时,末级叶轮后泵腔的压力为p2,通过径向间隙b1后,泄漏到平衡盘中间室的液体压力降到p1。p1是平衡盘前的压力,液体经过轴向间隙b0后压力降到p0。在平衡鼓部分,压力差(p2-p0)作用在相应的有效面积上便产生了一个指向右方的平衡力F2;平衡盘部分两侧存在的压力差(p1-p0)作用在相应的有效面积上,便产生了一个指向右方的平衡力F1,F1+F2与转子上的轴向力FA方向相反。

平衡盘像浮动的液体润滑轴承,它能自动平衡轴向力。假设转子上的轴向推力大于平衡力,转子便朝左产生一段微小的位移,此时,轴向间隙b0减小,泄漏的液体量将会减少。而径向间隙b1是不变的,当泄漏量减小时,流过径向间隙b1的液体速度减小,阻力损失Δp1减少(Δp1=p2-p1),此时,末级叶轮后泵腔的压力p2在油泵正常工作时几乎不变。p2不变,Δp1减小,则平衡盘前的压力p1升高。p0在油泵正常工作时不变,Δp2=p1-p0,则Δp2增大。平衡力F1=Δp2×平衡盘有效面积,因此,平衡力F1增加。轴向间隙b0减小到使平衡力与轴向推力FA相等为止。反之,当轴向推力小于平衡力时,转子向泵的右位移,同样也能达到平衡。

2 燃油泵平衡盘磨损的现状与原因分析

该厂目前有3台燃油泵,型号为65DGY-50*9,全部是多级(9级)离心泵,扬程为468 m,流量为25 m3/h,为锅炉停炉、点火、稳燃提供燃料柴油,2007年12月正式投入使用。

2.1 平衡盘磨损

在2008年1—5月,该厂3台供油泵频繁发生故障,故障主要表现为机封泄漏、轴承发热与损坏以及泵体发热。

拆开油泵进行检查,发现平衡鼓平衡盘磨损严重。更换油泵厂家提供的新平衡鼓平衡盘及平衡座后,平衡盘处发热至70℃以上。平衡盘摩擦造成柴油经油泵升压后,温升过快,只能间断运行。

前面已经介绍,平衡盘是用来平衡轴向推力的,泵在正常运行中平衡盘与平衡座之间始终保持有轴向间隙,平衡盘与平衡座之间不会接触,更不应该出现两者之间的接触摩擦。

为了进一步验证该泵在运行中存在平衡盘的磨损,更换1套新的平衡盘(厂家提供),装配前测量平衡盘与平衡座的厚度,让油泵连续运行72 h后拆开检查,发现平衡盘与平衡座共磨损了4 mm,也就是说,转子(连同叶轮)向油泵吸入侧位移了4 mm。

解体油泵检查发现以下3个方面的问题:

(1)机封弹簧压死,摩擦面损坏;

(2)平衡盘及平衡座严重磨损而报废;

(3)油泵铜叶轮及叶轮上铜口环(密封件)因严重磨损而报废。

2.2 原因分析与对策

根据油泵运行情况及部件出现的损坏现象,可以明确地判断油泵设计上有重大缺陷,平衡盘不能完全平衡轴向力。

据厂家技术人员解释:这种油泵平衡盘磨损很快,因平衡盘严重磨损,轴向位移过大,致使机封弹簧压死后不能回弹,摩擦副不能接触造成了机封泄漏。油温升高也是平衡盘接触摩擦引起的,因此,需经常更换平衡盘。

剩余轴向力的平衡成为该泵检修的关键,通常采用推力轴承来平衡多级泵的剩余轴向力,但该油泵设计时两端采用的都是N306轴承,该轴承只能用于承受径向力,不能限制轴和外壳之间的轴向位移,设计上没有考虑剩余轴向力的平衡。实践证明,这样的设计是造成多级供油泵频繁故障的真正原因。

在检修实践中,为了平衡油泵剩余轴向力,最终选择的方案是:在保证平衡盘的2个间隙(b1为0.25 mm,b2为0.15mm)正确的情况下,在油泵出口端采用角接触球轴承7306,可以承受径向和轴向同时作用的联合负荷。另外,将油泵平衡盘由普通碳钢材质换成耐磨材质4Cr13并进行表面淬火热处理。启动油泵,轴承温度升高,投冷却水后,轴承温度正常,平衡盘处温度正常,进行72 h试运,运行平稳,解决了振动、发热、机封频繁泄露等问题。

该厂3台多级供油泵经过以上的改进,故障率大大降低。

3 防止平衡盘磨损的建议

(1)对于长期停运的油泵而言,在油泵启动前,运行人员应将出口门关闭,待油泵出口压力稳定后,逐步打开油泵出口门。防止油管道过长并且内部为空,油泵启动时,油泵出口长时间压力太低,造成平衡盘两侧建立不起平衡油压,从而造成平衡盘磨损或轴承损坏。

(2)提高平衡盘与平衡座的加工精度,保证装配质量,保证平衡盘与平衡座之间的间隙b0大于平衡盘的端面跳动量且小于泵要求的最大平衡间隙。

(3)在保证径向通道不堵塞的情况下尽量减小平衡盘与平衡座之间的径向间隙,最好为0.2~0.3 mm。

(4)平衡盘与平衡座表面硬度应有特殊要求,材质采用4Cr13或其他较硬质,表面热处理后硬度应达到50 HRC。

(5)加强燃油泵进口滤网清理,加快滤网更换频率。同时,燃油采购部门应加强油质管理,尽量减少油中杂质。

[1]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.