湖南镇水电站#5机组减振增容改造

余慧庆

(浙江华电乌溪江水力发电厂,浙江 衢州 324000)

1 机组概况

湖南镇水电站#5机组是在湖南镇水电站大坝预留的5.4 m压力钢管基础上扩建而成的。水电站采用坝后全封闭厂房,按“无人值班、少人值守”设计。扩建工程于1994年12月28日正式开工,1996年10月29日进入72h试运行,1997年1月29日正式移交浙江华电乌溪江水力发电厂。#5机组由重庆水轮机厂设计制造,水轮机固定部分及发电机转子、大轴等部件由杭州发电设备厂分包。

HLD85-LJ-380型水轮机的主要技术参数为:设计水头,80 m;最大水头,110.7 m;最小水头,64.9 m;设计出力,102.5 MW;额定转速,187.5 r/min;额定流量,140.4 m3/s;转轮直径,3.8 m;活动导叶,24片。

SF100-32/8360型发电机的主要技术参数为:额定容量,114.25 MV·A;额定功率,100 MW;最大容量,120 MV·A;最大功率,105 MW;定子额定电压,13.8 kV;定子额定电流,4 782 A;功率因数,0.875(滞后);绝缘等级,B级;冷却方式,自循环空气冷却。

2 改造原因

2.1 水轮机运行状况

由于条件限制,湖南镇水电站#5机组设计时套用某电站转轮,设计水头为80 m,电站实际运行水头大多在90 m以上,机组额定输出时的导叶开度为60%~80%。在运行过程中主要存在4个方面的问题。

(1)转轮裂纹。1996年机组投运初期,发现尾水管压力脉动严重超标,2000年小修时,发现转轮有3条裂纹。每次检修发现都有转轮裂纹,经过多次检修与处理,转轮裂纹未得到彻底消除。2006年10月,在#5机组中修时发现了更多的转轮叶片裂纹,主要有:#1叶片裂纹长度为170 mm;#4叶片裂纹长度为300 mm;#5叶片裂纹长度为350 mm;#6叶片裂纹长度为400 mm;#7叶片裂纹长度为200 mm;#12叶片裂纹长度为400 mm;#13叶片裂纹长度为300 mm。水轮机转轮由于长期运行条件恶化和材料疲劳,近年来裂纹不断扩大且出现一定空蚀,停机修补频繁,严重影响了电厂的安全运行。因此,转轮亟需更换。

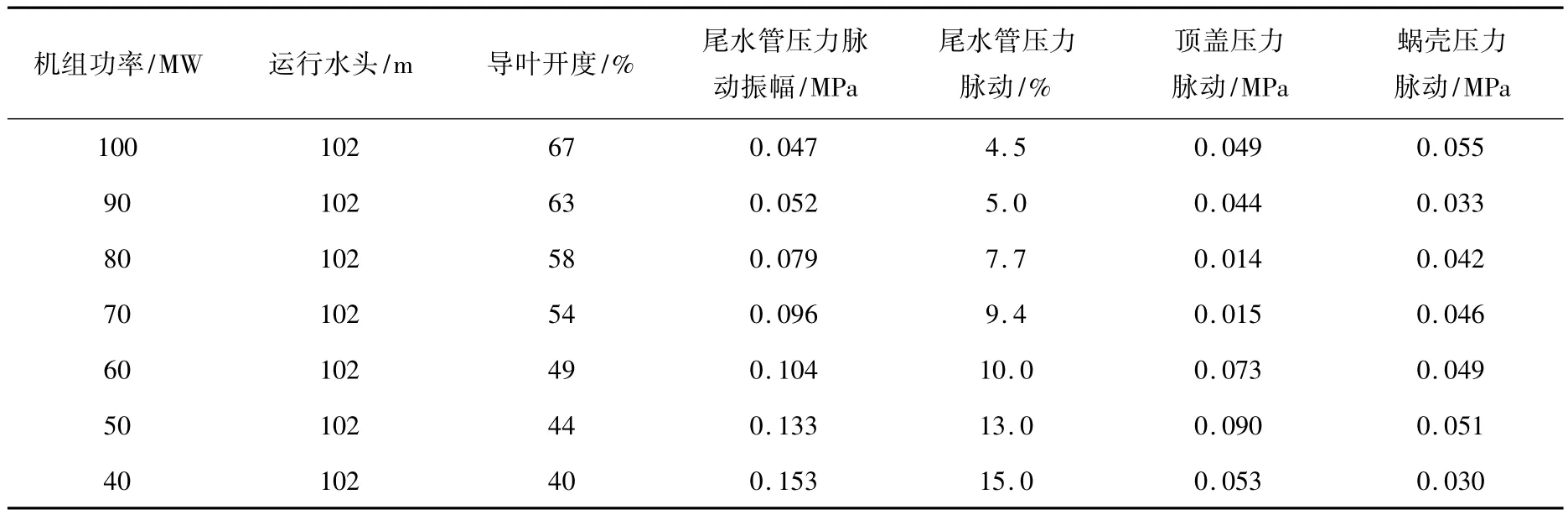

(2)机组各部的振动、摆度。机组的振动测量结果见表1,即使机组在部分负荷或者在尾水管压力脉动作用下运行,机组各部的振动、摆度仍在正常范围内。

表1 机组振动测量记录 mm

(3)短管补气的补气量明显减少。机组投运初期,短管补气进口有明显的补气声,后来逐渐消失。补气短管加固后,运行初期有较响的补气声,后来也变小了。以上情况说明,短管补气对消除尾水管压力脉动能起到一定作用。随着补气管的损坏,补气量明显减少。

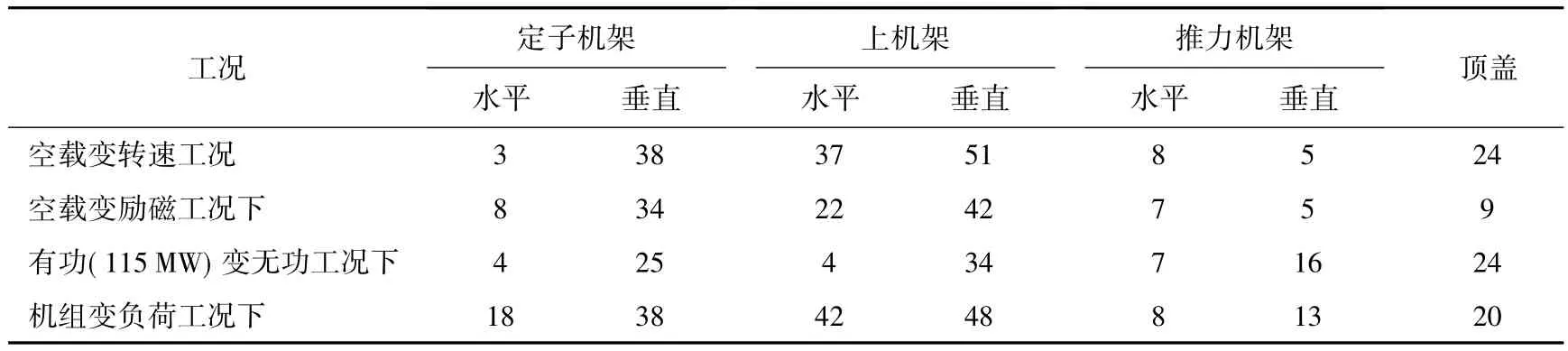

(4)压力脉动情况。水轮机在较大水头运行时,特别是在高水头小开度运行时,尾水管内水压脉动剧烈,伴有涡带破裂时的“放炮声”。尾水管进口真空压力表指针在0.1 MPa以上摆动。1999年7月,浙江华电乌溪江水力发电厂委托河海大学对该厂湖南镇水电站#5机组进行了机组振动测试,对尾水管压力脉动进行定量测定记录,具体结果见表2。尾水管压力脉动的主频率为0.75 Hz,正好是机组转频的1/4。由表2可知,水轮机较高水头输出功率在80MW以下时,压力脉动振幅均较大,开度越小,幅度越大。1997年机组小修时,检修人员发现尾水管补气短管全部折断,1998年小修时,检修人员发现3根补气管再次折断,1999年10月小修时,检修人员又发现2根补气管再次折断,尾水管壁有一处裂缝。

2.2 发电机运行状况

2005年9月24日,发现发电机定子129槽至130槽之间的铁芯下端部第1段有松动现象,出现一片断裂区域,断裂的硅钢片形状为不规则状,边缘比较光滑,面积约1.8cm2。此断裂的硅钢片将A相第130槽上层线棒绝缘割破,引起线棒对铁芯接地。对定子做全面仔细检查,定子铁芯下端部第1段与129槽至130槽的相同部位,有松动现象的有28处。

2006年10月16日,湖南镇水电站#5发电机组停役小修和预试,在进行定子绕组泄漏电流和直流耐压试验时,发现定子A相绕组第208槽、C相绕组第209槽线棒绝缘不合格。转子吊出后,检查发现定子铁芯及绕组存在严重缺陷。

对铁芯硅钢片松动原因进行了分析,笔者初步认为有以下4个方面的问题:

(1)发电机定子铁芯存在先天不足,铁芯下端部硅钢片没有粘合成整体或粘合质量差,经过多年运行中振动的影响,下端部硅钢片之间松动、摩擦,破坏硅钢片的绝缘层。

(2)发电机定子铁芯在装配时就存有缺陷,对28处铁芯松动进行检查,发现所有松动的铁芯两边与线棒之间存在较大的间隙,铁芯生锈现象严重。#5机组厂房是封闭式厂房,环境相对潮湿,加剧了铁芯的生锈。

(3)由于机组要承担系统调峰和守口子的任务,机组启、停特别频繁,根据近几年的统计结果分析,机组每年平均开机次数达1500多次。在启、停机过程中,机组振动最大,加快了硅钢片松动、腐蚀和断裂的速度。

(4)#5机组在AGC运行方式下,调节频繁,暂态过程多,有时甚至会在振动严重的工况点运行,致使铁芯松动程度加剧。

对于铁芯下端部分硅钢片松动及片间绝缘腐蚀缺陷而言,现场处理方法是将各硅钢片间的锈蚀用酒精布擦干净,用热风吹干后,在每片硅钢片间涂上环氧树脂固化,修后各端齿固定可靠。

3 技术分析及论证

浙江华电乌溪江水力发电厂根据湖南镇水电站#5机组存在的问题,开展了一系列测试和论证工作。1999年,由河海大学完成机组振动测试;2000年,由哈尔滨大电机研究所完成《湖南镇水电站#5机组减振增容改造论证报告》,主要论证点如下:

(1)水轮机参数核算。

1)水轮机功率。增容后,机组额定功率为125 MW,发电机效率按97%计算,水轮机额定功率为128.8MW。额定水头由80.0m 提高到95.3m,转速为72.99 r/min,流量约 1 056 L/s,小于限制工况的流量。

2)水轮机流量。经计算,增容后水轮机额定流量为148.4 m3/s,小于压力钢管设计最大引用流量160 m3/s。

3)空化安全余量。改造前,在额定功率及额定水头工况下,装置空化系数σp对应额定工况模型空化系数σM,其比值为1.40。改造后,在额定水头和额定功率工况下,其比值为1.38,同改造前相当;在最大水头、额定功率工况下,其比值为1.32,空化安全余量较大。

4)导叶开口。改造前,导叶在额定水头Hr=80 m,水轮机功率Pr=102.5 MW时,导叶的开口最大,对应模型开口为25.0 mm;改造后,导叶在额定水头Hr=95.3 m,水轮机功率Pr=128.8 MW 时,对应模型开口为23.6 mm,小于25.0 mm。因此,改造后导叶开口不需增大。

表2 压力脉动检测记录

(2)水轮机部件和辅助设备核算。

2)调速器。调速器主配直径为0.1 m,导叶关闭时间7 s,计算油流速3.285 m/s,油流速一般允许4~8 m/s,调速器容量合适,不用更换。

3)油压装置。压力油罐容器为4 m3,是导叶接力器容积的22.1倍,超过一般要求(18~20倍),不用更换。

4)调保计算。蜗壳前引水管路长度与速度的乘积(LTvT)不大于1588 m2/s,机组转动惯量在导叶关闭有效时间为7s的情况下,计算得出机组甩负荷时最大速率上升45%,蜗壳内最大压力不超过1550 kPa,满足要求。

(3)结构论证。

1)主轴强度核算。主轴采用45号钢整体锻造,中空结构,下端法兰与转轮的联接采用键传递扭矩,上端法兰与发电机轴采用销子螺钉联接。计算得出:主轴剪应力为31.500 MPa,拉伸应力为7.374 MPa,综合应力为34.000 MPa,主轴强度满足要求。

2)水轮机轴与发电机联接螺钉强度核算。螺钉材料为35CrMo锻钢,屈服极限为750.000 MPa,许用剪切应力为144.34 MPa。计算得出,螺钉剪切应力为57.27 MPa,螺钉满足要求。

2)从行业分布来看,以户外运动为主。由于户外运动参与人数众多,消费群体广,像足球、滑雪、自行车等有着充足的参与力量,使户外运动在小镇建设中有良好的资源基础;

3)转轮与主轴键传递扭矩强度核算。键材料为45号钢,屈服强度为355.000MPa,许用剪切应力为68.300 MPa,许用挤压应力为201.17 MPa。计算得出,键受剪应力为 57.900 MPa,挤压应力为123.300 MPa,键满足要求。

4)轴中心补气。哈尔滨大电机研究所的论证认为,根据湖南镇水电站#5机组的主轴情况,选择直径350 mm的补气管和补气阀是可行的。

5)顶盖刚度、强度计算。对顶盖法兰支反力及顶盖上的径向力矩、截面最大切向应力、过流面钢板应力、法兰强度、顶盖刚度在各种工况(正常工况、紧急停机、止漏环破坏)下进行核算;对顶盖座环螺杆应力进行核算;计算得出,顶盖强度满足要求,刚度稍差。

6)尾水锥管。重新安置新的不锈钢板尾水锥管。

7)尾水进入门。尾水进入门,焊加强肋板进行加固。

2003年,浙江华电乌溪江水力发电厂委托东方电机股份有限公司(以下简称东电)开发了适用于#5机组改造的新转轮,东电通过CFD流体分析和多次优化,设计了D378和D385 2个转轮,并在DF-28水力机械试验台上进行了能量、空化、飞逸和压力脉动等模型试验。

2007年,华东勘测设计研究院完成《湖南镇水电站#5机组减振增容改造可行性论证报告》。经过对湖南镇#5机组增容改造后的水轮机转轮特性参数选择和稳定性分析,在机组以120 MW额定功率输出的条件下,对机组各结构件刚度和强度(增加导叶刚强度、定子、转子、下机架刚强度论证)、调速系统工作容量、辅助系统设备(技术供水系统、空冷器)容量、出口母线热稳定性、断路器、隔离开关、机组保护等结构和部件进行了复核计算和评估分析,华东勘测设计研究院的论证结果认为,#5水轮发电机组在提高额定水头到93 m,保持流道基本不变的条件下,通过改造转轮、大轴补气装置、定子和空冷器等部件,机组额定输出功率可增大至120 MW,机组在相应额定工况下均可安全、稳定运行。

4 改造实施

2009年,结合机组大修对#5机组进行了增容改造。主要进行了转轮更新、顶盖及底环止漏环改造、尾水管改造、补气装置改造和定子改造等项目。

(1)转轮更新。型号为HLD385-LJ-390新转轮由东电设计制造,主要参数如下:最大水头,110.7 m;额定水头,93.0 m;最小水头,64.9 m;额定功率,122.45 MW;转轮叶片数,13 片;额定转速,187.5 r/min;飞逸转速,<373 r/min;额定流量,143.04 m3/s;额定效率,94.03%;活动导叶数,24片。新转轮材质为ZG0Cr13Ni5Mo,转轮叶片采用VOD精练成型,数控加工,在转轮上冠和下环直接加工止漏环,提高了转轮整体性能和质量。采用“X”叶片,转轮出口下移,转轮不设泄水锥,能量指标和回收性能优异。

(2)底环及顶盖止漏环改造。它与新转轮上、下止漏环配套,对顶盖、底环止漏环重新加工。其中,将原有底环车去一部分,重新镶套新止漏环。两者与新转轮止漏环单边间隙均为3 mm左右。

(3)尾水管改造。它为与新转轮配套,总体改造分3段,直立基础环和2段斜尾水管,将原尾水锥进口段110 mm高度不锈钢割除,对混凝土进行修凿,焊接4瓣基础环,内圆增大到ø 4270 mm。原填充环下移85 mm,与新填充环焊接一体的10块20 mm厚斜不锈钢尾水管上部与基础环焊接,下端与12 mm厚过渡段斜不锈钢新里衬焊接,焊接后新填充环法兰内径ø 4094 mm。

(4)补气装置改造。原大轴中心补气由8个法兰盘(ø 50 mm)的小补阀补气,改造后在机组轴端安装ø 250 mm补气球阀,外接管路从厂外补气,大大地增强了补气量,同时减轻了厂房内补气产生的噪音。中心补气装置分3段,分上、中、下补气管,分别与机组上轴、转子、下轴各联接法兰盘平齐,由ø 273 mm×10 mm补气管、联接法兰盘、250自由浮动式中心孔补气阀等部件组成。

(5)定子改造。型号为SF120-32/8360新定子由东电设计制造,主要参数如下:额定功率,120 MW;额定容量,133.33 MV·A;额定电压,13.8 kV;额定功率因数,0.9;额定转速,187.5 r/min;定子绝缘等级,F;定子绕组温升,59.5 K;定子铁芯温升,59.5 K;发电机效率,98.43%。

5 机组改造后试验和运行情况

(1)效率试验。实测效率值与理论计算得出的效率值规律是一致的。改造后,水轮机效率比改造前有明显提高。在平均水头为92.92 m时,改造后的水轮机最高效率达95.78%。

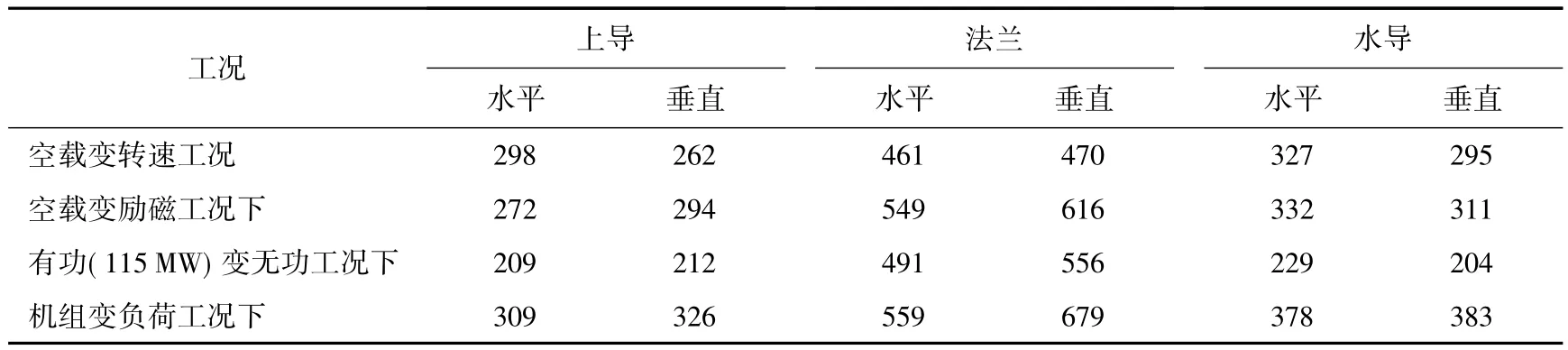

(2)稳定性试验。振动及噪声稳定性试验见表3,试验结果表明,其稳定性符合设计要求;摆度稳定性试验见表4,试验结果表明,其稳定性符合设计要求。

表3 振动稳定性试验 μm

表4 摆度稳定性试验 μm

(3)噪声及压力脉动。从机组发电机层、蜗壳及吸出管处最大噪声监测数据记录可知,发电机层噪声最小,吸出管处噪声最大;在4种不同运行方式下,同一监测点的噪声变化不大;发电机层最大噪声为97.4 dB,蜗壳最大噪声为104.8 dB,吸出管处最大噪声为113.5 dB。尾水管在各工况下,基本无脉动现象。

(4)调保负荷试验。甩负荷试验(100 MW)导叶开度为67%,转速上升率为17.96%,水压上升率为38.8%。各部摆度、振动、间隙、温度均正常。

(5)温升试验。2010年11月,#5机组在#3主变压器改造完成情况下,进行了72 h温升试验,在功率为120 MW的工况下,温升试验结果如下:铁芯温度最高75.3℃,最低60.6℃;线圈温度最高81.1℃,最低61.0℃;热风温度平均54.0℃,冷风温度平均35.5℃;推力轴瓦平均温度38.70℃,上导轴瓦平均温度39.58℃,水导轴瓦平均温度40.96℃。

(6)空蚀状况检查。截至2010年11月底,电厂技术人员对转轮体、叶片正背面进行了3次检查,没有发现空蚀,可初步认定改造后转轮空化性能得到了改善。

6 结论

18个月的运行实践结果表明,湖南镇水电站#5机组减振与增容技术改造是成功的,机组稳定性、效率、出力等达到了增容改造的预期目的。#5机组的减振增容改造,为乌溪江水力发电厂实施其他同类型机组的增容改造工作积累了成功的经验,同时,也提出了新的课题。湖南镇水电站机组投入AGC运行,对设备安全、可靠运行影响极大,对转轮的水力稳定性、转轮强度、补气效果、AGC运行出力调节范围、调节频率及机组频繁启/停机造成的影响等问题有待进一步研究。只有全面掌握机组的运行特性,才能保证减振增容改造后的机组安全、可靠运行,从而产生更大的效益。

——“AABC”和“无X无X”式词语