潜器水下碰撞动力响应研究

于昊,李陈峰,任慧龙,林一

(哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001)

潜器在深海资源开发和海洋能源勘探中已经得到了广泛应用.由于海洋环境较为恶劣,导致潜器水下碰撞事故时有发生.根据国外核潜艇事故统计[1],1954~2000 年共发生碰撞事故 102 起,占事故总数的42%.最近的2起潜艇碰撞事故发生在2009年初,英国海军的“前卫”号核潜艇和法国海军的“凯旋”号核潜艇相撞事故,美军第5舰队的“哈特福德”号核潜艇与“新奥尔良”号登陆舰相撞事故,事故至少造成了15名士兵受伤.与水面舰船相比,潜器储备浮力较小,遭遇水下碰撞时受到深水压力和碰撞冲击载荷的耦合作用更易造成结构的损伤,威胁船员的生命安全,并引起次生灾难.因此对潜器水下碰撞过程的动力响应进行分析,对提高潜器的安全性有重要意义[2].

对于水面舰船的碰撞问题,国内外学者从20世纪50年代后期开始了相关研究,其开创性工作由Minorsky所做[3].目前其研究方法主要有经验法[4]、简化解析法[5]、试验方法[6]和有限元方法[7].对潜器水下碰撞问题,公开的研究资料较少.但与水面舰船的碰撞问题相比,其碰撞机理没有本质的改变,因此可以借鉴水面舰船碰撞问题的一些分析手段,同时考虑潜器的自身结构特点及外部环境等的区别实现潜器水下碰撞响应的分析.

本文基于非线性有限元法,结合潜器碰撞的特点,建立潜器水下碰撞力学分析模型,对潜器结构损伤模式和吸能特性进行了分析,并对主要撞击参数对结构动力响应的影响进行了研究.

1 潜器碰撞问题计算原理

碰撞是一种复杂的非线性瞬态响应过程,碰撞区构件迅速超越弹性阶段而进入塑性流动状态,并可能出现撕裂、屈曲等各种形式的破坏或失效.显式非线性有限元数值仿真技术是目前碰撞问题非线性分析的主要方法.

1.1 碰撞的计算原理

1.1.1 显示求解方法

潜器碰撞过程的平衡方程为

式中:M为质量矩阵,an为加速度向量,Fextn为外载荷矢量,Fintn为内载荷矢量,Fresn为剩余力矢量.其中:

式中:C为阻尼矩阵,vn为速度向量,K为刚度矩阵,dn为位移向量.

由式(1)可知加速度向量an为

采用中心差分法,可得速度和位移:

1.1.2 接触和滑动分析手段

碰撞过程实际是一个结构接触和滑动的过程.对于接触问题,本文采用主从面接触算法,该方法是目前常用的碰撞接触分析方法,采用对称罚函数法求解接触力.对于滑动问题,主要考虑的是动态碰撞摩擦,经典的库仑摩擦定律是目前常用的处理手段,即通过法向接触力计算得到接触摩擦力.

1.2 潜器碰撞特点

除潜器自身结构形式与水面舰船存在较大差别外,其湿表面与壳体面积比远大于水面舰船,故碰撞过程中流固耦合更为显著,对附加水质量的处理精度要求更高;同时潜器在深水环境下发生碰撞时,深水的静水压力对潜艇碰撞历程的影响不可忽略[8].

1)附加水质量的考虑.

考虑潜器周围流场的作用,附加水质量是基于赫斯-史密斯方法的面元法计算获得的,如图1.

潜器进退和横飘运动的附加质量系数如下:

图1 附加质量计算模型Fig.1 model of added massmethod

2)潜器用钢的力学特性.

碰撞过程中,材料的屈服应力和拉伸强度极限随应变率的改变而改变,因此在材料模型中引入应变率敏感性的影响.Cowper-Symonds本构方程由于与实验数据符合得较好,是目前常用的一种方法.本文潜器耐压结构材料采用980钢,本构方程为Cowper-Symonds线性强化弹塑性模型:

式中:σ0'是在塑性应变率时的动屈服应力,σ0是相应的静屈服应力,D=1.2 ×106,q=5.

与船用钢相比,由于潜器工作水深很大,因此其常用材料(917钢、945钢)在力学特性与船用钢有较大差别,尤其是屈服强度和动力特性上,如图2.

图2 不同钢材动态屈服应力提高量的对比Fig.2 Dynamic yield stress increased of different steels

2 潜器碰撞数值仿真

基于上述研究,本文对某型潜器-潜器在水下碰撞过程,采用非线性有限元软件MSC/DYTRAN进行碰撞仿真计算,考虑附连水质量的影响,分析了碰撞区结构损伤变形、应力应变、碰撞力和能量吸收等参数,得到分析潜器碰撞问题的一般性方法.

2.1 计算模型

考虑附连水质量、材料应变率敏感性、接触和摩擦的影响,建立计算模型,见图3.材料最大失效应变[9]取 0.111 6,最小单元尺寸为 50 mm,参数见表1.

图3 潜器碰撞计算模型Fig.3 FE model of submersib le collision

表1 撞击潜器和被撞潜器的主尺度Table 1 Particulars of submersibles

2.2 碰撞区结构损伤变形分析

图4 耐压外壳的变形Fig.4 Deformation of pressure hull

图5 内部环肋的变形Fig.5 Deformation of frames

潜器遭受碰撞时受撞区域损伤变形如图4、5所示,结构的损伤变形主要集中在撞击区域,这反映了碰撞具有局部性特征,预示着提高结构抗撞能力应该着眼于容易遭受撞击的薄弱区域,大范围的结构增强措施是不必要的.在整个碰撞过程中,耐压壳板出现了拉伸变形,肋骨出现了严重的面内和侧向弯曲,随着碰撞过程的进行,整个结构还可能发生剪切破坏和动态渐进屈曲破坏.

2.3 碰撞力分析

图6为碰撞过程中碰撞力随撞深变化的曲线,它最直接地反映了潜器结构的碰撞刚度,可以发现碰撞力曲线具有很强的非线性特征,碰撞力的每一次卸载都代表了构件的失效或破坏,本算例主要是由于环肋的侧向、面内弯曲造成的.碰撞力曲线结合损伤变形的时序结果可以对潜器结构的碰撞特性进行综合分析.

图6 碰撞力-撞深曲线Fig.6 Collision force-penetration curves

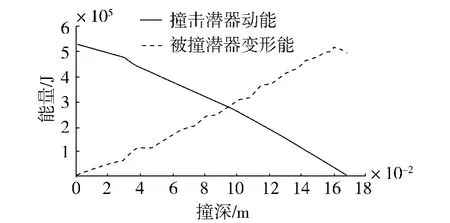

2.4 能量转换

图7反映了碰撞过程中撞击潜器的动能损失和能量转换情况,撞击潜器所损失的动能基本上转化为被撞潜器舯部结构的塑性变形能,被撞潜器刚体运动所消耗的能量很少,还有一部分能量被周围流体介质的运动吸收和转化为摩擦产生的热能.和水面船舶碰撞不同的是,由于外压伴随结构变形做功,使被撞潜器结构的塑性变形能与撞击潜器损失的动能相比有所增加.

图7 撞击潜器的动能损失和能量转换Fig.7 K inetic energy loss of the striking submarine

3 撞击参数对潜器碰撞响应的影响

撞击参数[10]主要是指潜器相撞时的外界水压、撞击速度、角度、位置,撞击质量和撞头形状等.为了考察撞击参数对潜器碰撞响应的影响,在表1基本参数的基础上,制定了计算方案见表2.

表2 计算方案Table 2 Experiment design

表2中,外界水压指潜器发生碰撞时的外界静水压力;撞击角度指撞击潜器前进方向与被撞潜器纵中剖面的夹角,如图8所示;撞击位置A表示撞击位置在两根环肋之间,B表示直接正撞在环肋上,C表示撞在舱壁所在位置(如图9).

图8 撞击角度示意Fig.8 Impact angle

图9 撞击位置Fig.9 Impact location

撞击速度和撞击质量比实际考察的是撞击动能对结构碰撞性能的影响.

撞击潜器艏部(即撞头)形状与潜器结构碰撞也存在密切关系,因此本文采用抛物线近似表示撞头的空间曲面的投影面,参数J可以衡量撞头的胖瘦程度,J越大撞头形状越饱满,对于一般的撞头,形状系数介于0.1~0.5之间(如图10).

图10 4个不同曲率的撞头有限元模型Fig.10 FE models of four different indenters

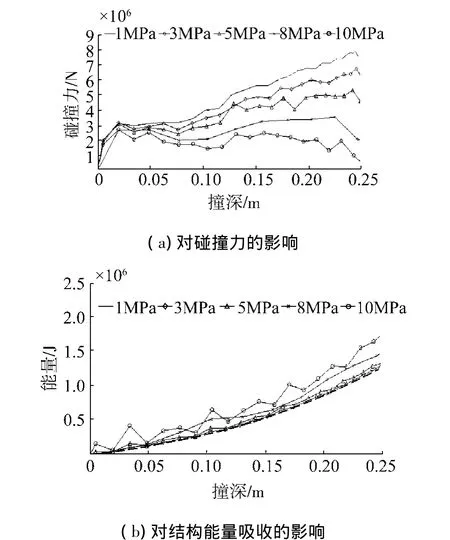

3.1 外界水压的影响

图11(a)为外界水压的碰撞力曲线,各曲线的起伏和峰、谷点的位置比较相近,说明外压的改变并没有改变耐压壳体的变形模式和失效次序.同时,随着外压的不断增加,最大碰撞力不断下降,说明外压的增加减小了被撞潜器的碰撞刚度,进而减小了碰撞的剧烈程度.图12(b)则反映了碰撞区域结构的能量吸收随着外压的增加而显著增加.

图11 外界水压对撞击力和结构能量吸收的影响Fig.11 Effect of water pressure on collision force and dissipated energy

同时从结构破损变形的时序图中(有限元模型)可以发现随着水压的增大耐压结构的破损时间提前,破损范围扩大.分析其原因有2个:1)静水压提高了潜器耐压结构的整体应力水平;2)静水压力将伴随结构的变形而做功,从而扩大结构的变形程度及范围[11].

因此,随着水深的增加潜器耐压结构的抗撞能力将降低.

图12 撞击速度对对刚体动能和结构能量吸收的影响Fig.12 Effect of impact speed on kinetic energy and dissipated energy

3.2 撞击速度的影响

潜器碰撞属于低速碰撞,可变形的撞击区结构在碰撞冲量的传递过程中起到了一个“缓冲器”的作用,冲量传递的滞后和相撞潜器的巨大质量必然导致潜器碰撞运动滞后于碰撞损伤变形.

图12中撞击速度的增加导致刚体动能曲线迅速抬高,可见撞击速度的改变将影响被撞潜器刚体运动的滞后效应,速度越快滞后效应越明显.由于撞击区的能量吸收取决于结构自身的损伤情况,因此撞击速度对被撞潜器的结构能量吸收影响不大.

3.3 撞击质量比的影响

与对撞击速度的研究一致,撞击质量比的研究主要考虑动能对被撞体的影响.从结构的碰撞力曲线(图13(a))和吸能曲线(图13(b))可以发现与碰撞速度的改变一样,在穿透初期撞击质量比的变化没有引起两者的显著变化,被撞体结构的碰撞刚度才是决定因素.

3.4 撞击角度的影响

图14(a)反映了撞击角度对碰撞力曲线的影响.总体上看,3种撞击角度下的碰撞力处于同一量级水平,但是各曲线的峰、谷点位置不同,说明构件的变形失效模式和次序不同.这是因为撞击角度的改变导致撞头触及被撞构件的先后和挤压程度会发生改变.图14(b)反映了撞击角度对结构能量吸收的影响.可以发现在相同撞深时,撞击角度的减小,塑性变形能越大,因此垂向碰撞是最危险的.

图13 撞击质量对碰撞力和结构能量吸收的影响Fig.13 Effect of impactmass on collision force and dissipated energy

图14 撞击角度对碰撞力和结构能量吸收的影响Fig.14 Effect of impact angle on collision force and dissipated energy

3.5 撞击位置的影响

已知A、B、C位置的抗撞刚度是递增的,从图15(a)碰撞力曲线可见,撞击位置不同导致构件的变形模式和失效次序不同,且随着碰撞位置抗撞刚度的增加,碰撞力也相应增大.

图15(b)显示撞击位置对耐压结构能量吸收曲线的影响较小.由于A主要是靠外板的弯曲、拉伸和肋骨的弯曲变形来吸收能量,而B、C不仅通过外板,同时靠环肋骨、横舱壁的屈曲或失稳来吸收能量,因此B、C吸能较A多.

图15 撞击位置对碰撞力和结构能量吸收的影响Fig.15 Effect of impact location on collision force and dissipated energy

3.6 撞头形状的影响

图16表示不同曲率撞头对碰撞区结构造成的损伤破坏,可以发现随着形状系数的增加碰撞区的范围减小,但结构损伤变形变得剧烈.因此,在相同撞深下较钝的撞头接触更大,尖锐的撞头造成的结构破坏严重[12].

图17(a)为撞头形状对碰撞力曲线的影响.可以发现,随着撞头形状变钝,最终的撞深会相应减小,最大碰撞力却会逐渐增大.

图17(b)反映了当消耗同样的动能时,形状越尖锐的撞头的最终撞深越大,所经历的碰撞时间也越长.这是因为在相同撞深下,较钝的撞头所接触的面积越大,导致更多的碰撞区结构发生变形.

图16 不同曲率撞头造成的结构损伤破坏Fig.16 Structure deformed by different indenters

图17 撞头形状对碰撞力和结构能量吸收的影响Fig.17 Effect of indenter radius on collision force and dissipated energy

4 结束语

本文通过对两艘潜器在水下环境碰撞进行数值模拟,提出了一种处理潜器水下碰撞的有限元数值分析方法.并通过对其撞击参数和结构型式的不同对碰撞响应的影响进行了讨论,得到主要结论如下:

1)潜器耐压结构碰撞是一个复杂的瞬态响应过程,非线性有限元技术可以很好地对其进行数值模拟.碰撞区结构的损伤变形具有非常明显的局部性,碰撞引起的结构整体变形是很小的,可以忽略[13].

2)由碰撞引起的潜器刚体运动相对于碰撞区损伤变形具有滞后效应,这种滞后效应对撞击速度的大小十分敏感,随撞击速度的提高逐步增强.

3)撞击参数对潜器耐压结构碰撞特性的影响是多方面的,不同的撞击参数将会导致结构损伤破坏程度和运动响应的不同.

4)实际碰撞中碰撞参数存在多种组合,具有不确定性.因此在今后的研究中将进一步结合可靠性分析手段对潜器碰撞的动力响应进行研究.

[1]杨连新.国外核潜艇事故分类[J].现代舰船,2001,4(1):20-21.YANG Lianxin.The nuke accident classify abroad [J].Modern Ships,2001,4(1):20-21.

[2]MONTFORT C,CHAUVETM.Analysis of the collision of a Submarine[C]//68th Shock and Vibration Symposium.Hunt Vally,USA,1997:619-632.

[3]MINORSKY V U.An analysis of shipcollision to protection of nuclear powered plant[J].ShipResearch,1959,3(1):1.

[4]JONESN,JOURIwS.A study of plate tearing for shipcollision and grounding damage[J].Journal of ShipResearch,1987,31(4):253-268.

[5]MCDERMOTT J,KLINER,JONESE,et al.Tanker structural analysis for minor collisions[J].SNAME Transactions,1974,82:382-414.

[6]JONESN.A literature survey on the collision and grounding protection of ships[R].ShipStructure Committee Report,1979,No.SSC-283.

[7]DONNER R,BESINER F,SOURNE L.Numerical simulation of ship-submarine collision[C]//8th International Symposiumon Practical Design of Ships and Other Floating Structures.Shanghai,China,2001:1309-1314.

[8]梅志远.基于 MSC/Dytran的潜艇结构撞击强度分析[J].计算机辅助工程,2006,15(suppl):71-74.MEI Zhiyuan.Numerical analysis based on MSC/Dytran collision strength of submarine structure[J].Computer Aided Engeering,2006,15(Suppl):71-74.

[9]陆蓓,刘涛,崔维成.深海载人潜水器耐压球壳极限强度研究[J].船舶力学,2004(1):51-58.LU Bei,LIU Tao,CUIWeicheng.Ultimate strength of pressure spherical hull in deep-sea manned submersibles[J].Journal of ShipMechanics,2004(1):51-58.

[10]王自力.撞击参数对双层舷侧结构碰撞性能的影响[J].中国造船,2002,(6):13-17.WANG Zili.The influence of collision parameters on double broadsides structure capability[J].ShipEngineering,2002(6):13-17.

[11]林一.潜器耐压结构碰撞响应与强度评估方法研究[D].哈尔滨:哈尔滨工程大学,2010:69-71.LIN Yi.Research on collision response and strength assessmentmethod for submersible[D].Harbin:Harbin Engineering University,2010:69-71.

[12]PEDERSEN pT,VALSGARD S,OLSEN D,et al.Shipimpacts:bowcollisions[J].J of Impact Engineering,1993,13(2):163-187.

[13]LIN Yi.Research on collision strength for deepsea submersible structures[C]//OMAE 2010.Shanghai,China,2010.