一种基于振动的汽车主减总成在线故障诊断系统

程 林, 谢 峰

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

主减速器作为汽车传动系统的重要组成部分,其质量将直接影响汽车的整体性能。振动参数是判断主减及桥总成质量的一个重要指标,当被测产品存在质量问题时,这些问题将会直接反映在产品振动信号的变化上。基于结构振动分析的故障诊断比传统的人工诊断更加可靠、快速、安全和稳定。德国RED-ANT公司的AQS分析仪和SFE分析仪、英国ABD公司的Plato测试系统都是基于振动的专业测试设备,已取得了很好的工业应用[1-2]。本文所采用的系统通过采集被测产品的结构振动加速度信号进行分析处理,再与同一结构产品的参考振动谱线进行对比与统计分析,找出“与众不同”的产品,从而判定这些产品为不合格产品,并且对产品的性能作出量化的评价以及趋势分析,保证产品质量。

1 主减总成的结构振动与故障

驱动桥是汽车传动系统主要的振动和噪声源之一,而主减是产生噪声的主要来源[3]。主减的振动主要是齿轮系统的振动[4-5]。齿轮噪声的产生是由于齿轮本身可以视为弹簧-质量系统,在啮合过程中,由于齿轮的各种误差及齿轮弹性刚度的周期性变化等造成了激励,通过固体传导或直接途径而形成了噪声[6]。当产品出现故障时,产生的噪声和振动与正常产品有所不同,由此可见,振动信号能反映出主减的运行状态。

2 诊断方法的选择

通过振动信号分析产品故障的方法很多,一般可以分为时域和频域2大类。时域分析能直观反映振动信号强度,对于某些明显特征的故障,可以利用时域波形找到故障。频域分析方法(如频率分析、阶次分析等)能够分析振动信号的组成成分,与时域分析相比,故障信息更加丰富、明显,特别是在要求故障定位的旋转机械上,频域分析方法更能发挥其优势。

由于主减综合性能试验过程中驱动端的速度是变化的,振动信号频率成分随驱动端速度变化而变化,使用经典谱分析的FFT变换后,频谱图上会出现严重的“频率混叠”现象,所以本文使用以阶次分析为主,频率分析为辅的分析方法。旋转零件的阶次计算为:

其中,Order为阶次;f为各部位的频率;n为同步化轴的转速。

在阶次和频率分析的基础上,本文对其结果进行数学统计分析,作为产品的振动性能参数,用来评价主减的综合性能。同时根据阶次谱的特征阶次的幅值以及边频等信息,进行故障类型的判断和定位。

3 主减总成在线诊断系统的搭建

3.1 硬件组成及试验流程

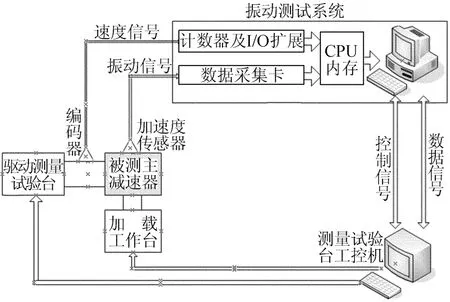

机械结构表面振动就是机械故障的语言[7]。本文所述诊断系统用于汽车主减速器的在线综合性能检测,由试验台架、数据采集系统及分析系统组成。其中分析系统是德国 Reilhofer KG的某产品,该产品主要用于变速箱、发动机、主减及桥总成的在线故障诊断[8]。本诊断系统的振动诊断分析需要振动信号和编码器脉冲信号。由于主减综合性能试验是在变速的工况下进行的,所以数据采集系统需要以获得等角度原始信号为目的,然后将模拟量转换成数字量输入微机进行后续操作。具体的测试系统的组成如图1所示。

图1 诊断系统硬件组成图

在该系统中,振动信号通过 B&K公司的4518-001型压电式加速度传感器采集。工作参数如下:灵敏度为每 g 101 mV,频响范围为1 Hz~20 kHz,测量范围为±50g。编码器规格为1024脉冲/转。

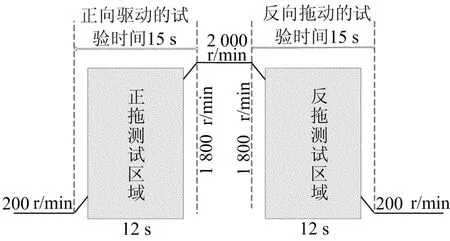

试验台呈T型布置,主减装夹好后,注油开始试验,驱动端及两加载端模拟主减的实际工况,驱动端电机按扭矩控制方式,加载电机按转速控制方式,驱动和加载电机按图2所示的试验规范完成数据的采集工作。

图2 试验加载曲线

3.2 振动信号分析系统

根据上述所搭建的测试系统和试验规范,通过采集主减总成的振动信号进行分析,找到一批同一型号的产品中与大多数产品的振动有差异的产品,根据振动差异来找不合格的产品,并且进一步对产品振动谱线进行数学统计分析和对比,对每个产品的质量作出量化的评价,并且找出有故障产品的故障位置或类型。

在批量测试前,需要通过实验为每个型号的产品建立一个振动曲线数据库作为参考曲线,称之为系统的“自学习阶段”。本文取最近的100个产品中的60个优良产品的阶次谱和频谱作为参考曲线。每个产品在实验时,采集该产品的振动信号,经过放大、滤波等处理后进行FFT变换,生成相应的阶次谱和频谱,在此基础上,对每个产品曲线进行实时的数学统计分析,作为该产品的评价指标,由此对产品性能做出量化的评价。产品评价内容可以分为综合性能评价指标、故障定位分析和合格率统计。

3.2.1 产品综合性能评价

由于不同类型产品的结构差异,会导致振动谱线的差异,所以需要对被测产品进行分类。每次试验前需要输入被测产品的类型数据,系统将读取类型序列号,将被测产品归类进行统计。分析系统的软件评价指标界面如图3所示,包括诊断结果、类型、序列号信息以及详细的振动参数。

图3 分析系统主界面

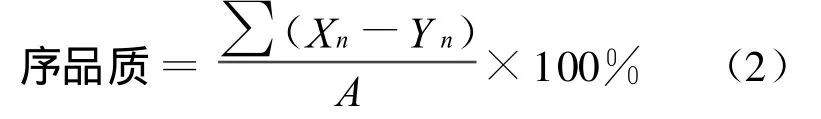

序品质(quality index order)即阶次质量指数,用以评价阶次分析的质量,是主界面中第1项指标,它是对产品的阶次谱进行数学统计,将实时阶次谱中超出参考谱线的部分求和,再除以设定值A,所得到的结果即为阶次质量指数。结果以百分比为单位,0%~100%表示通过测试,超过100%表示未通过测试。

其中,Xn-Yn表示第n点处阶次谱超标部分,n=1,2,3,…;A为常数,在系统软件内部可根据实际振动大小确定合适的参数。

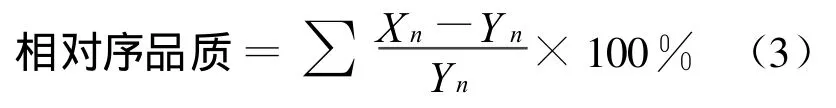

相对序品质与序品质相同,也反映了阶次分析的质量,它是超出参考谱线的差值与参考谱线本身的比值,即

其中,Xn为n点处实时阶次谱线的纵坐标值;Yn为n点处参考阶次谱线的纵坐标值,n=1,2,3,…,表示实时谱线超出参考谱线的一系列点。

相对序品质的意义在于能够识别一些相对于总体振动较小的故障。比如轴承的故障,相对于一阶、二阶振动以及啮合阶次的振动,它的能量很小,如果轴承存在故障,导致振幅超标,反映在阶次谱上的变化相对于整体振动来说很小,只是在某一系列高阶上的能量会有所变化,如果只使用序品质来评价,由于设定值A一般都很大,很可能导致序品质合格,从而忽略了故障的存在。

频率品质(quality index frequency)与序品质统计指标的区别在于,序品质统计的是阶次谱,而频率品质统计的对象是频谱。

相对频率品质与相对序品质统计指标的区别在于,相对序品质统计的是阶次谱,而相对频率品质统计的对象是频谱。

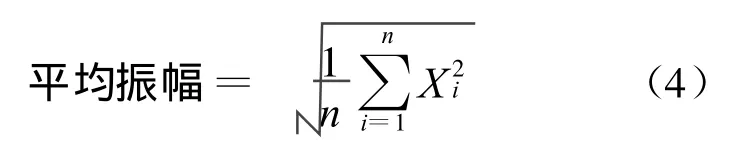

平均振幅(medial amplitude)即振动点加速度信号的均方幅值,评价振动信号的平均振幅为:

其中,Xi为传感器所采集各点幅值;n为采集的振动信号点数。

最大振幅(maximum amplitude)为评价振动信号的最大振幅。振幅因数(crest factor)用于评价振动信号的离散。

以上指标均可用于主减速器总成的综合性能评价,用户可根据要求选择所需的评价指标。根据这些指标判断被测试产品的性能,判断产品通过或者不通过,然后操作者可根据这些评价指标,很直观地得出产品的性能,通过数量化的概念使产品生产厂家得到每个产品与振动相关的参数。

3.2.2 故障定位

分析系统不仅能对产品作出合格/不合格的评价,而且对于诊断为不合格的产品,专业人员可根据分析系统中的振动谱线诊断出故障的位置。

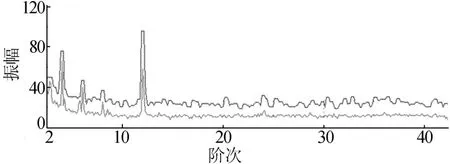

某型号主减总成的阶次谱如图4所示,从图4可看出,当产品有故障时,产品曲线会出现“异样”,表现为特征阶次点幅值超标,并伴随有与结构有关的边频信息。通过分析这些“异样”部分可确定故障来源。

图4 产品阶次谱

4 主减总成在线诊断实例

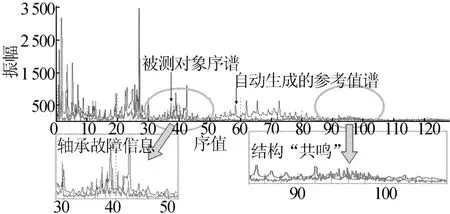

本监测系统所诊断出的某型号主减故障图谱如图5所示。

图5 轴承故障与结构共鸣图谱

被检测产品的实时谱线在35~40阶处出现超标现象,根据对产品轴承结构的分析,最终确认为主齿轴承故障,更换轴承后谱线正常。在90~100阶处的高频段,出现连续的超标现象,根据对产品内部零件结构尺寸的分析,利用排除法和实际操作经验,诊断该超标为结构共鸣。

某型号主减故障图谱如图6所示,被测产品的主齿数为8,被齿数为37。在正拖过程中,振动谱线上8阶、16阶及24阶上出现超标,可判断为齿轮啮合故障引起的。放大谱线,故障谱线出现在0.212阶旁频,由此可判定,引起齿轮啮合故障的原因在被齿上。故障源可能是齿轮表面点蚀、破损或者断齿。

图6 齿轮故障图谱

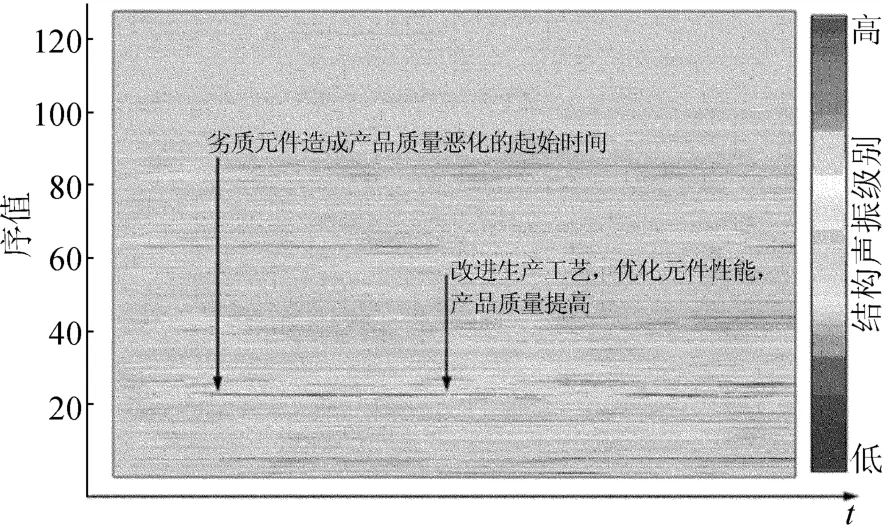

系统对某产品3—7月份的所有产品质量进行统计分析,作出产品质量趋势图如图7所示。

图7 产品质量趋势图

从图7可看出,生产过程中由于产品存在薄弱环节导致产品质量恶化,厂家可以直观地了解产品装配质量的及时信息和质量发展方向,在改进生产工艺、优化元件性能后产品质量得到提高。

5 结束语

本文分析了产品结构振动与产品质量间的关系,提出了利用振动信号来检测产品质量的方法,并搭建了在线诊断系统,成功应用于工业现场。它能够在测试过程中,在线实时地检测到被测对象的所有故障。测试过程完全自动化,结果一目了然。经过现场试验的检测,系统能诊断的典型故障有:齿距/齿形误差、齿面误差、轴承故障、轴不对中及结构共振等。因此,以阶次谱和频谱为数学统计对象的故障分析方法,能够客观反映主减的振动水平,准确定位故障源。

[1]ABD.Noise and vibration testing[EB/OL].[2010-09-01].http://www.abd.uk.com/categories.php?Cat=96&PageTitle=Noise/Vibration%20Testing.

[2]Red-ant.Produkte[EB/OL].[2010-09-07].http://www.red-ant.de/index.php?id=6.

[3]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004:47-71.

[4]谭德荣,孟晓红,王克帧,等.汽车传动系齿轮噪声的分析与控制[J].汽车工艺与材料,2002(7):39-42.

[5]白治锦,丁杰雄,姚丽娟,等.主减速器总成质量评判方法的研究[J].机械传动,2008,32(5):78-81.

[6]姚立娟,丁杰雄.汽车主减速器结构振动在线监测系统研制[J].噪声与振动控制,2007(4):54-57.

[7]赵志军,刘正士,谢 峰.基于时序分析的齿轮箱故障诊断[J].合肥工业大学学报:自然科学版,2009,32(5):632-635.

[8]Reilhofer K G.Home[EB/OL].[2010-09-08].http://www.rhf.de/index.php?LANG=CN.