微结构对轴编C/C复合材料界面力学性能的影响①

高 波,唐 敏,杨月城,史宏斌

(1.第二炮兵工程学院,西安 710025;2.西安航天动力技术研究所固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

0 引言

C/C复合材料是一种先进的抗烧蚀复合材料,因其力学和热物理特性较好地符合固体发动机的热结构要求,而被世界各国作为固体火箭发动机喉衬的首选材料。界面作为C/C复合材料的纤维束和基体的连接相,其性能差异对材料宏观性能影响明显,而造成界面性能差异的原因在于在C/C材料的成型、加工过程中所产生的界面微裂纹、孔洞以及界面脱层等微观缺陷。研究微结构特征和界面性能及材料宏观性能的相关性,可为C/C复合材料的性能改进提供指导,具有重要意义。

国内外学者采用了多种不同的测试手段、分析方法,对炭纤维增强复合材料的界面性能进行了分析、模拟及计算。文献[1]认为,纤维增强陶瓷基复合材料的韧性不仅受纤维和基体控制,而且受到二者结合界面的影响,最强的界面并不意味着最高的韧性,相对弱的界面在纤维断裂时,常能提高纤维的滑移能力。陈腾飞[2]研究了基体炭结构对C/C复合材料界面性能的影响,认为粗糙层热解炭与炭纤维间的界面强度比光滑层热解炭的高,而树脂炭和沥青炭由于与炭纤维间存在化学键合,因而界面强度较高。Hatta[3]等测试了C/C复合材料在拉、压和剪切条件下的界面剪切性能。Serge Zhandarov[4]运用微观力学测试方法,研究了纤维增强复合材料的界面强度测试方法,形成了单丝纤维拔出和微脱粘技术,并形成了评估界面摩擦力的分析模型。孔宪仁、韩杰才等[5-6]对细编穿刺C/C复合材料的界面力学性能进行了测试分析和表征。孟松鹤[7]通过理论模型和界面顶出实验,分析了微观结构对三向正交细编穿刺C/C复合材料界面性能的影响机制。由于对轴编C/C复合材料的研究还不充分,目前还没有建立起轴编C/C复合材料微结构特征和其界面性能的关系。

本文通过实验研究了轴编C/C复合材料界面的表征方法,并以此为基础,研究了2批具有不同界面剪切性能的试样的微观差异,建立了界面微结构特征和界面性能的相关性,为材料性能的优化指明了方向。

1 实验

1.1 材料

实验中使用的轴编C/C复合材料采用拉挤成型的细炭纤维刚性棒构成轴向增强网络,并采用软炭纤维纱编织成预制体,经沥青浸渍、炭化、致密化及高温处理制成4D C/C复合材料[8],其具体参数可见文献[9],实验使用的2批材料所含的纤维体积分数及编织参数相同,编织工艺略有差别。

1.2 测试方法

从现有的界面表征技术来看,纤维束顶出实验是表征界面性能的有效手段[4-7],但对于具有不同编织参数及烧结工艺的复合材料,其界面表征略有不同,主要差异表现在界面测试试样的确定上。通过分析该材料的编织工艺,结合界面顶出仪器的精度和量程要求,设计的实验试样如图1所示。试样厚度H分别是纤维束直径(φ1.1 mm)的1.5 倍(1.65 mm)、2.5 倍(2.75 mm)、3.5 倍(3.85 mm)、4 倍(4.4 mm)、4.5 倍(4.95 mm)。

为了减小机械加工造成的试样损伤,采用线切割方式,将试样加工到所需基本尺寸,再对试样进行精磨,以满足尺寸要求,尤其要注意的是纤维束和试样表面必须满足垂直度要求,否则得到的不仅含有界面的剪切强度,而且包含纤维束的压缩性能。

利用HIT-300界面强度测试仪表征轴编C/C复合材料界面结合强度,采用显微镜确定压头位置,对实验过程进行监控,加载速度为0.2 mm/min。

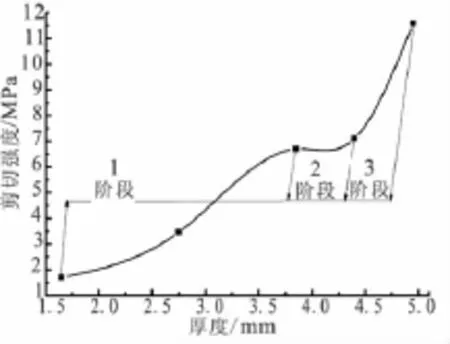

对某一批次材料,按照上述试样及实验方法进行了纤维束顶出实验,每一厚度顶出纤维束为100根,经数据分析获得的试样厚度与界面剪切强度关系见图2。

图1 界面测试试样Fig.1 Sample of interface

图2 C/C材料试样厚度和界面剪切强度的关系Fig.2 Relationship of thickness and shear strength

图2可分为3个阶段,1.65~3.85 mm 厚度内,界面剪切强度随厚度递增,3.85~4.4 mm厚度内,界面强度趋于平稳,厚度大于4.4 mm后,材料的界面平均剪切强度有增高的趋势。分析认为,当试样较薄(<3.5 mm)时,因加工造成的界面损伤较大,所测界面强度小于真实强度;当试样较厚(>4.4 mm)时,由于纤维束轴线和试样表面垂直度难以保证导致所测强度不仅包括界面的剪切强度,而且包含对纤维束的横向压缩强度,故轴编C/C复合材料的界面剪切强度测试试样以4倍纤维束厚度为宜。

1.3 不同界面剪切强度的微观特征

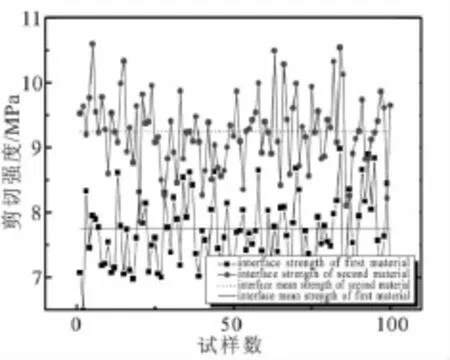

为了比较不同界面强度下的界面微观特征,按1.2节确定的界面测试试样尺寸,对2批具有一定宏观性能差异的轴编C/C材料进行了界面测试,测得2批材料的界面剪切强度如图3所示,材料1的均值为7.77 MPa,材料 2 的均值为9.24 MPa。

图3 2批材料的界面剪切强度Fig.3 Shear strength of two materials

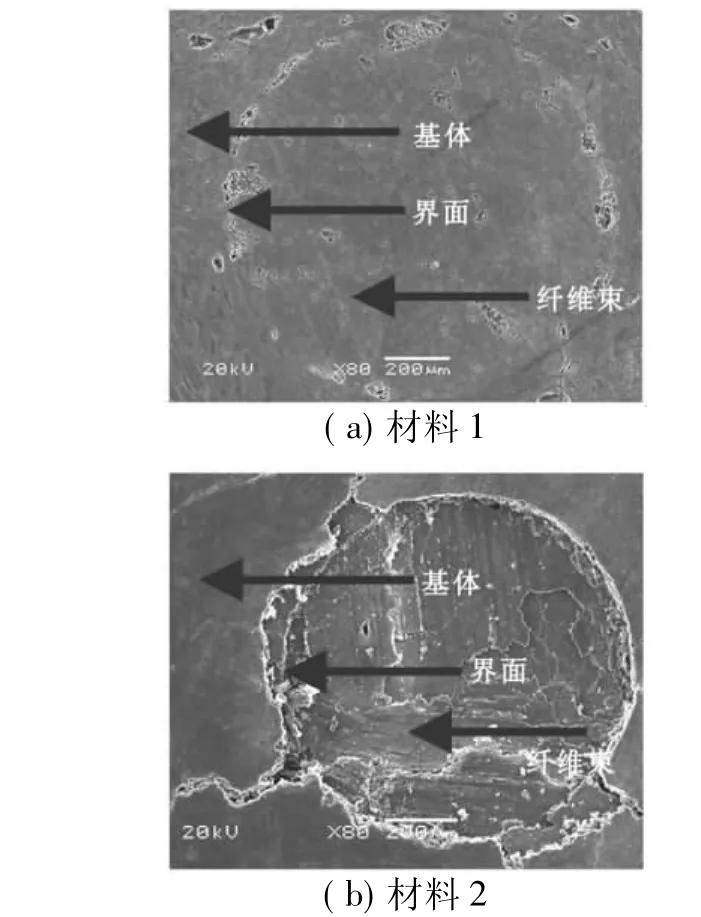

图4为2批材料的表观微结构特征,界面可看作是纤维束和基体之间的具有一定厚度的圆环形过渡区,2批材料的界面有较大区别,材料1纤维束和基体界面不清晰,界面过渡区较厚,约0.08 mm,材料2界面清晰,界面过渡区相对较薄,约0.05 mm。

图4 2批材料的界面特征Fig.4 Interface characterization of two materials

通过Micro-CT图像结合扫描电镜等测试手段,对2批材料界面不同位置处的200处脱层进行测量,获得界面的微观结构特征尺度分布,其概率密度见图5。

图5 C/C材料界面层微结构的概率分布Fig.5 Probability distribution curve of microstructure on interface in C/C composite

对获得的孔隙尺度数据进行分析,并假设孔隙形状为圆币形(根据CT图像确定脱层厚度和直径比为10),其直径尺度服从对数正态分布。

式中 R'为孔隙直径;R为孔隙平均直径,材料1取值为138.87,材料2取值为85.18;σ为直径变量对数的标准偏差,材料1 为0.55,材料2 为0.47。

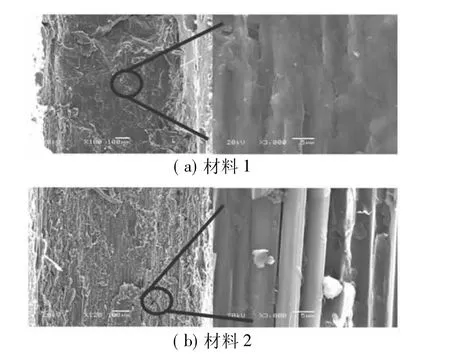

纤维束顶出后的孔部端面形貌见图6。材料1顶出后,界面破坏较大,表明界面内部组织松散,显微图像显示界面为层片状结构,并且沿孔轴向取向;材料2界面较材料1更为规则,说明界面内部组织更为紧密。

纤维束顶出后的孔壁内部特征见图7。材料1孔壁光滑,界面呈片层状,未见纤维丝附着于表面,材料2孔壁粗糙,基体表面有纤维丝附着,显示了较好的界面粘接性能,这种界面差异和纤维束的表面粗糙度相关。

图6 2批材料纤维束顶出后的基体孔端面特征Fig.6 End face characterization of hole

图7 2批材料纤维束顶出后的基体孔壁面特征Fig.7 Wall characterization of hole

顶出后的纤维束及其纤维丝形貌见图8。材料1纤维束外形不再保持为圆形,这种变化是在复合过程中纤维束经受不均匀压力形成的。纤维束中的纤维丝表面有少量基体炭附着,且有平行于轴向的沟槽,形成劈裂。材料2纤维束保持为圆形,纤维丝表面粗糙,且附着的基体炭更多,这是由于在纤维的缺陷部位形成了基体炭“钉扎”[10],造成了局部强界面。

分析认为,2批材料纤维束和界面均结合较强,由孔壁特征及界面层的孔隙数据表明,导致界面差异的主要因素是界面层的孔隙含量及其尺度。

图8 2批材料纤维束的端面特征及其纤维丝表观特征Fig.8 End face characterization of fiber bundle and exterior characterization of fibers

1.4 界面强度和材料拉伸性能的关系

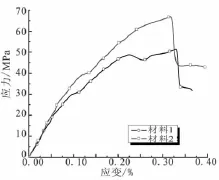

对2批材料的轴向拉伸性能进行了测试,其试样形式和尺寸如图9所示,每批材料包含8个拉伸试样。实验在MTS实验机上进行,加载速率为0.5 mm/min。运用ARAMIS非接触式光学应变测试方法,获得不同拉伸载荷下的非均质应变。2批材料的典型应力应变曲线见图10。

图9 拉伸试样Fig.9 Tensile sample

图10 轴向拉伸应力-应变曲线Fig.10 Stress/strain curves in axial direction tensile test

轴编C/C复合材料拉伸非线性特征明显,曲线图显示了刚度的多次衰减,材料在达到最大承载能力后,载荷迅速下降,但由于界面对力的传递作用,材料仍具有一定的承载能力。测试结果表明,材料1和材料2的拉伸平均强度分别为67.8 MPa和47.6 MPa。由于2批材料的原材料均为同批次材料,且预织体编织工艺相同,因此可认为是界面性能的差异造成了拉伸性能的不同。

2 结论

(1)获得了轴编C/C复合材料界面剪切强度的表征方法,轴编C/C复合材料界面剪切强度试样厚度以4倍纤维束直径为宜。

(2)获得了不同界面剪切强度下的界面微结构特征,纤维束/基体界面强度和界面的孔隙含量及其尺度相关。

(3)纤维表面越粗糙,纤维束/基体界面剪切强度越高。

(4)界面剪切强度影响轴编C/C材料的轴向拉伸强度,在一定的界面强度范围内,界面强度大的材料,轴向拉伸强度高。

[1]Allen S R.Tensile recoil measurement of compressive strength for polymeric high performance fibers[J].Mater.Sci.,1987,22(3):853-859.

[2]陈腾飞,龚伟平,刘根山,等.基体炭结构对炭/炭复合材料的界面结合强度的影响[J].矿冶工程,2004,24(1):77-79.

[3]Hatta Hiroshi,Goto Ken,Aoki Takuya.Strengths of C/C composites under tensile,shearand compressive loading:Role of interfacial shear strength[J].Composites Science and Technology,2005,65(15/16):2550-2562.

[4]Serge Zhandarov,Edith Mäder.Characterization of fiber/matrix interface strength:applicability of different tests,approaches and parameters[J].Composites Science and Technology,2005(69):149-160.

[5]孔宪仁,黄玉东,范洪涛,等.细编穿刺C/C复合材料不同层次界面剪切强度的测试分析[J].复合材料学报,2001,18(2):57-60.

[6]韩杰才,黄玉东,赫晓东,等.多向细编碳/碳复合材料界面力学性能测试与表征[J].复合材料学报,1995,12(4):72-78.

[7]孟松鹤,阚晋,许承海,等.微结构对碳/碳复合材料界面性能的影响[J].复合材料学报,2010,27(1):129-132.

[8]苏君明,崔红,苏哲安,等.轴棒法混编4D炭/炭复合材料喉衬研究[J].炭素,2004,117(1):12-16.

[9]唐敏,高波,杨月城,等.基于均匀华方法的轴编C/C复合材料性能预测[J].固体火箭技术,2011,34(1):109-112.

[10]曾汉明,于翘,彭维周,等.炭纤维及其复合材料纤维图像[M].广州:中山大学出版社,1990.