基于工业相机的微零件二维尺寸在线检测方法

曾 涛,石庚辰,张 兵,王 稹

(机电动态控制重点实验室,北京 100081)

0 引言

利用 MEMS(Microelectro mechanical system,微机电系统)技术制作的微零件具有精度高、作用可靠、抗干扰能力强[1]的优点,而大批量生产加工微零件需要快速准确地测量其二维尺寸,且需要检测设备较便宜,即在线检测。而现有的测试方法或仪器存在着价格昂贵、易被外界干扰、测试速度慢等问题,如扫描共焦显微镜[2]、原子力显微镜[2]、白光干涉法[3]等,因此它们只适用于科学研究时对测量精度要求高且对测量时间无要求的场合,而无法满足微零件生产厂家在线检测的要求。近年来随着计算机视觉的广泛应用,不少学者提出了微零件二维尺寸的检测方法。如文献[4-5]提出了一套检测系统,并运用中值滤波、阈值分割、sobel边缘检测算子和拟合法获得亚像素边缘;文献[6-7]等也提出了类似检测系统,并运用拟合法建立了边缘过渡区的多项式回归模型,利用求导的方法获得亚像素边缘。但是拟合法大大降低了亚像素边缘检测速度,尤其是在图像分辨率较高且边缘点较多的情况下表现更甚,无法满足快速检测的要求。本文提出一种基于工业相机的微零件二维尺寸在线检测方法。

1 在线检测方法的基础

1.1 投影变换原理

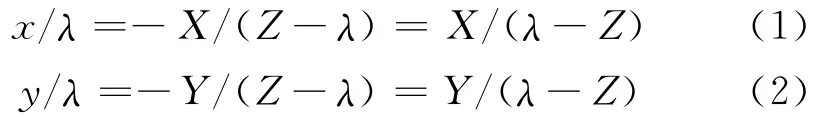

由三维景物映射到二维图像的几何模型和关系取决于投影变换,也称成像变换。最简单情况下,成像过程的几何模型如图1所示,空间点(X,Y,Z)通过投影变换到图像平面的点(x,y)。设摄像机坐标系统xyz中的图像平面与xy平面重合而光轴沿z轴。这样图像平面的中心处于原点,镜头中心的坐标是(0,0,λ),λ是镜头的焦距[8]。

根据图1中的相似三角形关系,可知:

图1 投影变换示意图Fig.1 Schematic projection transfor mation

由式(1)、式(2)可得:

设一平面α与图像平面平行,且两平面之间的距离为Z,则α平面上的两点(X1,Y1,Z)和(X2,Y2,Z)与其图像平面内对应的映射点(x1,y1)和(x2,y2)有如下的关系:

式(5)说明在与图像平面平行的平面上一条线段的长度与图像平面上对应的线段的长度成线性关系。因此,在测量时镜头的光轴要垂直于被测物体的表面,这样实际的被测物体的二维尺寸和被测物体在图像中的二维尺寸是成线性关系的,而其系数可以通过对标准物体的测量而得到,由此就可以测得被测物体,即微零件的二维尺寸。

1.2 过去的微零件二维尺寸图像检测方法

文献[4]提出一种微零件二维尺寸图像检测方法。首先搭建了由工作台、摄像机夹持及调整机构,光学系统,面阵 CCD(Char ge-coupled Device,电荷耦合元件)摄像机、图像采集卡和计算机组成的检测系统。为了易于分离图像中的微零件和背景,文献[4]特意在布置测量环境时使物体和背景具有较大的对比度,故具有大对比度的背景也属于该检测系统,其检测系统框图如图2所示。

图2 文献检测系统框图Fig.2 Block diagram of detection system of reference

然后,文献[4]基于其搭建的检测系统获取的图像,提出了一种亚像素边缘检测算法。该算法主要由中值滤波、阈值分割、sobel边缘检测算子和拟合法组成,其检测流程如图3所示。该算法中的中值滤波用于降低图像的噪声,阈值分割和sobel边缘检测算子用于图像的像素级边缘提取,在提取的像素级边缘基础之上用拟合法则可获得亚像素边缘。

图3 亚像素边缘检测算法流程图Fig.3 Flow chart of the subpixel edge detection method

2 基于LED背光源与工业相机的在线检测方法

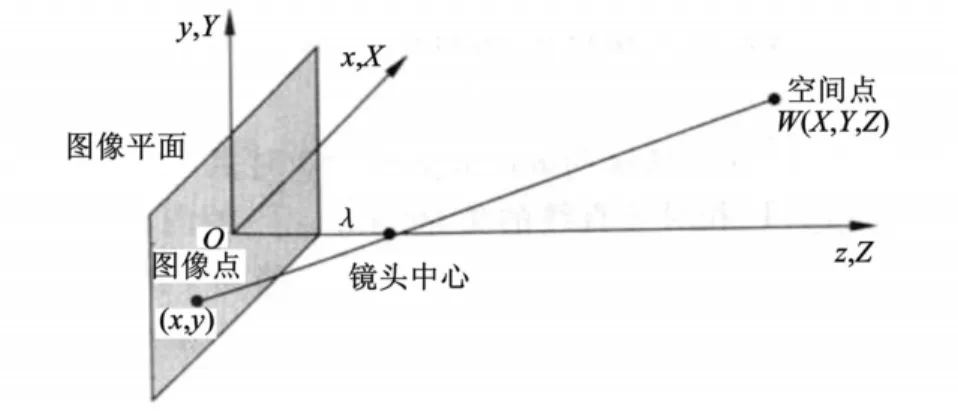

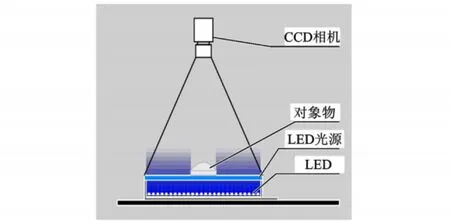

本文检测系统框图如图4所示。与图2比,大对比度背景换成了发光二极管背光源,摄像机和图像采集卡换成了工业相机。

文献[4]用具有大对比度的背景首先会造成需要多种不同材质背景的问题,因为对于不同种类的微零件来说,其需要的大对比度的背景是不同的;其次,由于光学系统获得的光是目标和背景反射光和散射光,所以图像必然会引入一定的噪声。加上图像在产生、传输和变换过程中所产生的噪声,所以文献[4]需要用中值滤波对原始图像进行预处理,降低图像的噪声。因此,本文对文献[4]的检测系统进行了改进,将大对比度的背景替换为LED(light emitting diode,发光二极管)。背光源是指放置于待测物体背面的光源,如图5所示。通过背光源照射待测物体,使透光和不透光部分边缘清晰,光学系统获得光是从背光源获得的直射光,因此获得的图像噪声较少且待测物体边缘相当清晰。

图4 本文检测系统框图Fig.4 Block diagram of detection system of paper

图5 背光源照明法Fig.5 Backlight illumination method

本文使用具有高图像稳定性、高传输能力和高抗干扰能力的工业相机(内部集成图像采集卡),也可以大大地降低图像的噪声,但是价格显著降低。光学系统,即光学镜头最大的放大倍数为4.5倍,工业相机敏感面大小为6.66 mm×5.32 mm。假设有一物体经4.5倍放大后正好占据敏感面的所有像素,则此时该检测系统的分辨率为1.156μm/pixel。而本文所使用的Zer nike矩在理想情况下亚像素边缘定位精度为0.1 pixel[9],因此本文检测系统的最大分辨率为0.115 6μm。

本文使用文献[10]提出的快速亚像素边缘检测算法对图像进行处理。该检测算法采用Zer nike矩进行亚像素定位。而Zer nike矩相比于文献[4]中的拟合法而言,其计算量小、处理速度快,但是其定位精度低于拟合法。因此该检测算法可以实现微零件图像边缘的亚像素快速定位。

3 实验验证

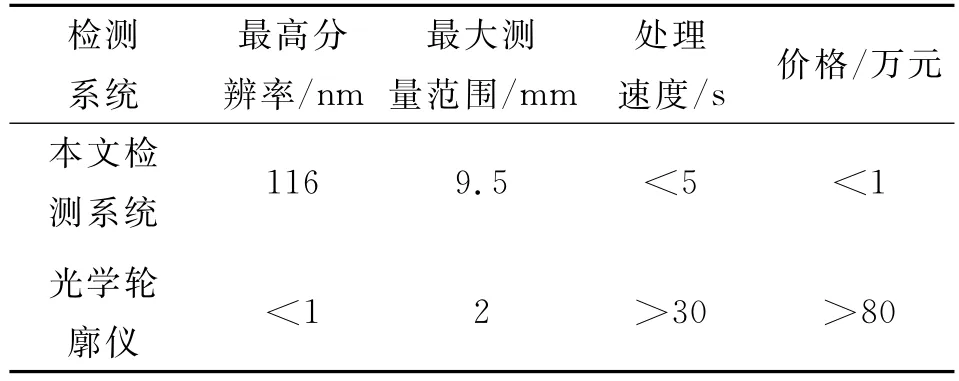

表1是本文检测系统与Veeco公司生产的光学轮廓仪WKYO NT1100的性能对比,由此可知本文检测系统拥有快速、便宜和较高的分辨率等特点,因此本文检测系统适用于微零件二维尺寸的在线检测。

表1 两检测系统性能对比Tab.1 Capability comparison of t wo detection systems

图6为获得的掩模板上的微零件图像及其处理结果,采用掩模板的原因是MEMS加工中的掩模板具有较高精度,其误差范围为±2μm。所以以掩模板的微零件设计尺寸为标准尺寸来衡量检测系统的测量精度。

图6 微零件图像及其处理结果Fig.6 Images of micro-part and their processed result

首先以图6(a)为标准物体获取上文所述的系数,即图像中每个像素代表的实际尺寸,以图6(c)大齿的齿顶圆半径为标准尺寸,采用圆拟合法计算,获得系数为1.964 5μm/pixel;然后通过图6(d),用圆拟合法和该系数计算了图6(b)微零件的部分二维尺寸,其结果如表2所示。

表2 微零件检测结果Tab.2 Detection result of micro clock wor k part

由表2可以得到,对所测零件的四个典型尺寸,该系统绝对误差的均值为1.91μm,均方差为0.2 μm;相对误差的均值为2.17‰,均方差为1.35‰。投影变换过程中光学镜头的径向畸变所引起的误差和亚像素边缘定位误差是造成测量误差的主要因素,由于其不是本文研究的重点,所以在此不进行讨论,有关论述可参考文献[9,11]。

4 结论

本文提出一种微零件二维尺寸在线检测方法。该方法基于由发光二极管背光源、光学镜头、支架台、工业相机及计算机组成检测系统。测量时首先对相机每个像素表示的实际尺寸进行标定,然后用检测系统获得微零件的图像,最后用快速亚像素边缘检测算法对图像进行处理,获得微零件的二维尺寸。实验表明:该方法具有较高测量精度和较快的测量速度。因此,该方法能够在微的零件二维尺寸的在线检测中应用。

[1]穆斌.引信微机械无返回力矩钟表远解机构研究[D].北京:北京理工大学,2008.

[2]石庚辰,郝一龙.微机电系统技术基础[M].北京:中国电力出版社,2006.

[3]常素萍,谢铁邦.基于白光干涉的 MEMS三维表面形貌测[J].华中科技大学学报,2007,35(9):8-11.CHANG Suping,XIE Tiebang.MEMS profile measurement by white-light interfero metry[J].Jour nal of Huazhong University of Science and Technology(Nature Science Edition),2007,35(9):8-11.

[4]邓进军,苑伟政,李晓莹,等.微机械器件形状与尺寸的图像测量研究[J].机械工程学报,2002,38(增刊):101-107.DENG Jinjun,YUAN Weizheng,LI Xiaoying,et al.Image measurement of micromachined device's di mension and shape[J].Chinese Jour nal of Mechanical Engineering,2002,38(S0):101-107.

[5]苑伟政,王小伟,马炳和.微机械三维结构几何尺寸的图像测量[J].西北工业大学学报,2001,19(4):493-496.YUAN Weizheng,WANG Xiaowei,MA Binghe.An industrially efficient method f or measuring precisely 3 D microstrcture of MEMS[J].Journal of Northwestern Polytechnical University,2001,19(4):493-496.

[6]张之敬,杜芳,金鑫,等.微小尺寸零件复杂边缘识别算法[J].光学精密工程,2009,17(2):356-361.ZHANG Zhijing,DU Fang,JIN Xin,et al.Co mplex edge recognition algorith m of micro-accessory[J].Optics and Precision Engineering,2009,17(2):356-361.

[7]程朋乐,张之敬,张林,等.微零件内孔不规则边缘光学特性和识别技术[J].机械工程学报,2006,42(增刊):223-226.CHENG Pengle,ZHANG Zhijing,ZHANG Lin,et al.Optical feature and recognition technique of anomaly edge of micro accessory internal hole[J].Chinese Journal of Mechanical Engineering,2006,42(S0):223-226.

[8]章毓晋.图像处理[M].北京:清华大学出版社,2006.

[9]高世一,赵明扬,张雷,等.基于Zer nike正交矩的图像亚像素边缘检测算法改进[J].自动化学报,2008,34(9):1 163-1 168.GAO Shiyi,ZHAO Mingyang,ZHANG Lei,et al.Improved algorith m about subpixel edge detection of image based on Zer nike orthogonal mo ment[J].Acta Auto matica Sinica,2008,34(9):1 163-1 168.

[10]ZENG T,SHI G ch,ZHANG B,et al.A fast subpixel edge detection f or image of micro-part[C]//Proceeding of 4th IEEE inter national conference on co mputer science and infor mation technology.Chengdu:IEEE,June10-12,2011.

[11]TSAI R Y.A versatile camera calibration technique for high-accuracy 3D machine vision metrology using off-theshelf TV cameras and lenses[J].Robotics and Auto mation,1987,RA-3(4):323-344.