基于光反射传感器的微结构运动参数测试方法

郑华银,石庚辰,孙韶春

(机电动态控制重点实验室,北京 100081)

0 引言

微机电系统(MEMS)是将微电子技术与微细加工技术相结合,实现了微电子与微机械融为一体的系统[1]。微结构是MEMS系统的重要组成部分,其运动特性直接影响整个系统的性能及可靠性。随着科技的发展,MEMS测试技术越来越受到重视,其中机构的动态特性测试技术在MEMS研发和产业化过程中具有重要的意义。微机电系统几何尺寸小、集成度高,使得常规测试方法与技术不能完全满足测试要求,探寻新方法、新技术显得尤为重要。

MEMS微结构的主要运动参数有位移、速度、振动及频率等。目前应用比较广泛的微结构运动参数检测技术及方法有:1)计算机微视觉与频闪光照明技术[2-5],主要对微位移[6]及微马达转速[7]进行测量;2)激光多普勒振动测试技术[2],主要对微结构的位移及振动进行测量;3)光纤技术[2],利用光纤传输[3]中光强的变化可测量位移、振动频率等参量,应用该技术制作的光纤迈克尔逊干涉仪可用于高频运动检测;4)当摄像的曝光时间较长时,利用微结构周期往复运动造成图像中的时间平均效应,可进行最大运动幅度的测量[4]。

以上这些技术取得了较好的效果,但对测量设备和实验条件提出了苛刻的要求,并且算法复杂,成本较高。针对上述问题,本文提出了采用光电传感器进行非接触式微结构运动参数测试的方法。

1 光电传感器原理

光电传感器是采用光电元件作为检测元件的传感器,可用于检测直接引起光量变化的非电量,如光强、光照度等,也可检测能转换成光量变化的其他非电量,如速度、位移、振动等。按光电元件输出性质可分为模拟式和开关式光电传感器,其中模拟式按被测量方法又分为透射式、漫反射式和遮光式。

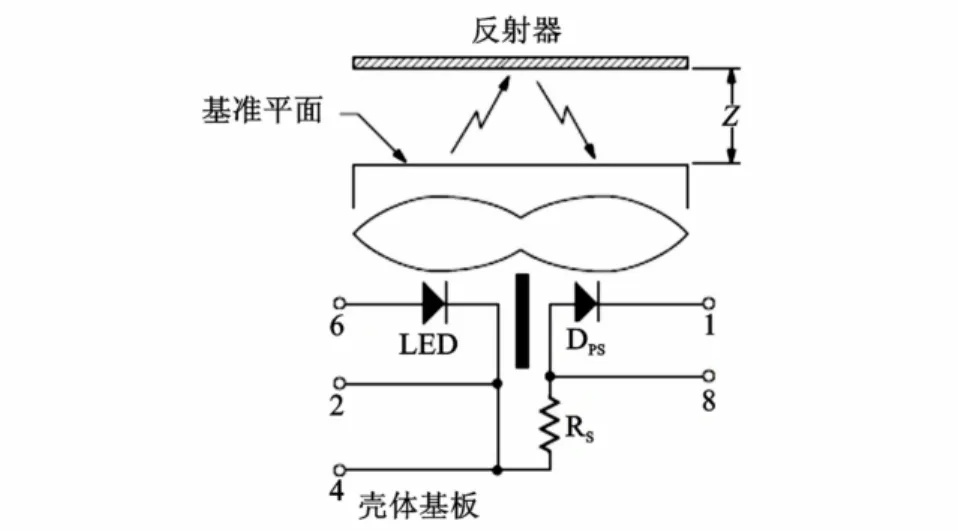

光电传感器选用漫反射非接触式高精密光反射型传感器,图1为其工作原理示意图。该传感器由一个波长为655 n m的发光管和一个与之匹配的光检测器组成,分辨率可达0.178 mm。光线由发光管发出,经透镜聚焦后,照射到被测物体上,反射光线再经透镜返回到光检测器上,根据照射到光检测器上的光量不同,传感器输出电流不同。

图1 光电传感器原理图Fig.1 Schematic diagram of opti-eletro sensor

传感器的透镜为一个分叉非球面透镜,将发光管和探测器比较敏感的区域聚焦为一个微小的光点。当发光管发出的光照射到被测物体平面上时,光电探测器能够可靠接收到光反射信号,并转换为电流信号。

输出电流按照公式(1)进行微弱信号放大和电流电压转换。

式中,IPT为总光电流,VO为输出电压,Rf为反馈电阻,R1、R2为分压电阻。

总光电流满足如公式(2):

式中,IPR为反射光电流,IPS为杂散光电流,即因内部反射而引起器件感应的电流。

2 微结构运动参数测试方法

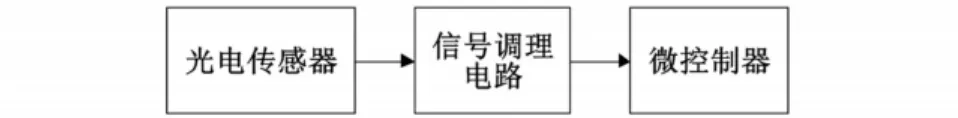

光电式检测方法是利用光电原理进行非接触式测量的方法,具有高准确度、高分辨力、高可靠性和抗干扰能力强等优点[8]。本文采用上述光电传感器进行光电式微结构运动参数测试方法设计,测试系统如图2所示。光电传感器对反射光信号进行探测并转换成电信号,经信号调理电路放大,并由微控制器进行采集、运算控制,即可获得待测参数。

图2 测量系统结构图Fig.2 The signal pr ocessing circuit

由式(1)和式(2)可知:当反射光电流为零时,输出电压不为零,与杂散光电流有关。所以进行放大电路参数设计时,对杂散光电流的处理要得当。应保证杂散光电流最大,无反射光电流时,输出电压为零;杂散光电流最大,且有较小反射光电流时有较大输出电压。在最佳距离处,传感器的有效光电流为n A级,本系统设计的电流电压转换放大电路,放大倍数为0.5×108,使得此时输出电压为5 V。

2.1 微发电机转速测试方法

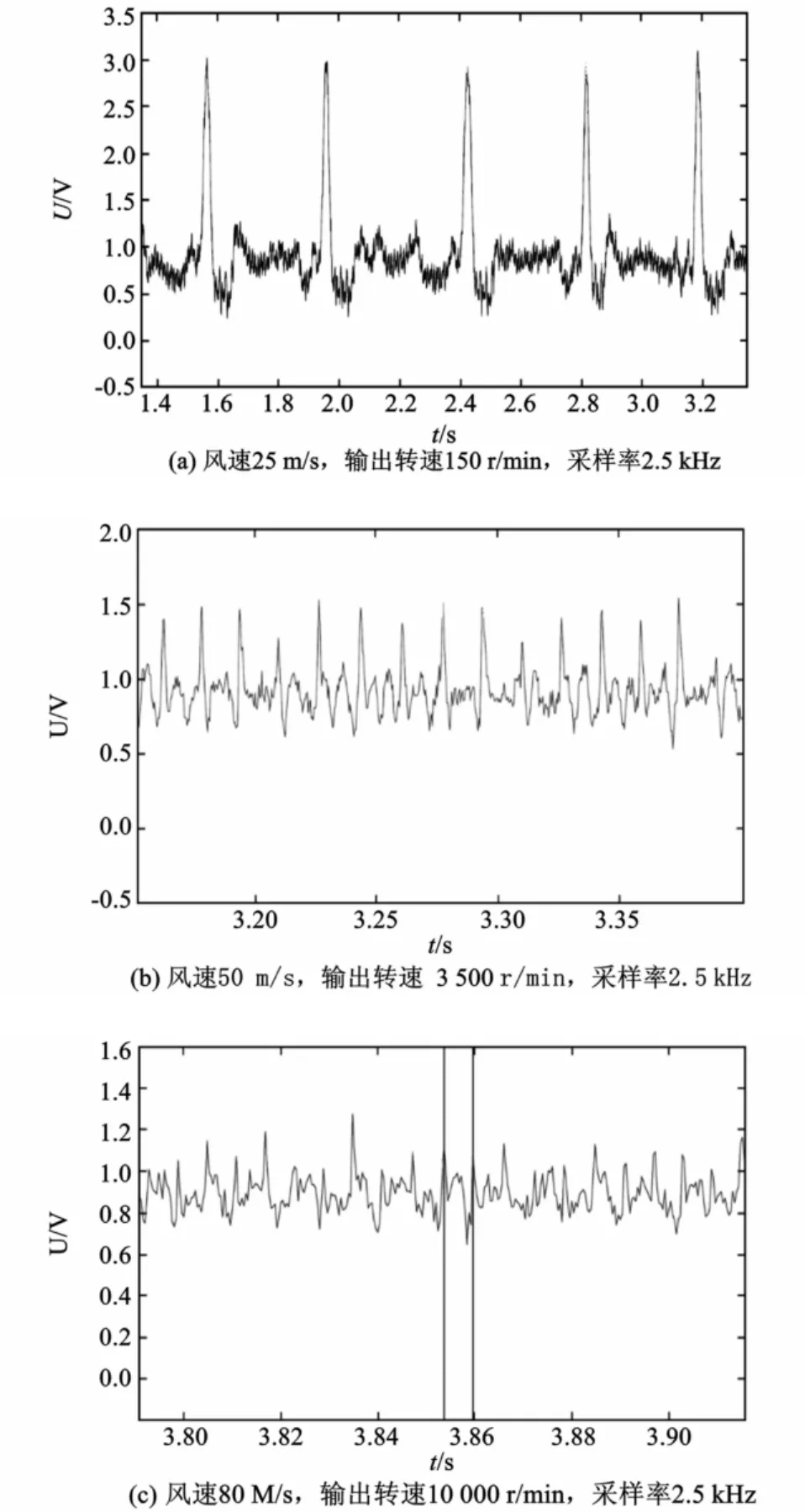

采用光反射型传感器进行转轴转速测量时,由于传感器对光反射有很高的灵敏度,可在转轴上做一标记,使得转轴转动N圈,输出电压高低变化N次,记录转动时间,并由式(3)即可求得转速。

图3 轴标记Fig.3 Axis mar k

转轴标记方法很多,可以利用不同颜色或不同粗糙度反射面对光反射强度不同的特点,对转轴进行标记;或利用反射面距传感器的距离不同而反射强度不同的特点对转轴进行标记。本文采用后者。如图3,将轴的一端加工一个凹平面,当正对距离有所变化时,会引起输出电压的改变。分析输出电平的变化情况,即可获得转轴转动情况。

2.2 微隔爆机构运动测试方法

采用光反射型传感器进行微隔爆机构运动测量,例如运动时间、振动周期等,要求隔爆机构具有可检测标记,通过传感器对不同标记敏感程度不同对微结构运动参量进行测量。如果隔爆滑块上加工有齿轮形成齿条,与钟表机构相啮合时,通过对齿的检测可转换为对引信微钟表机构的振动周期的测量;如果隔爆滑块上加工有定位标记,利用传感器对颜色或距离反射的差异可进行安全保险机构解除保险时间的测量。

3 应用举例

3.1 传感器基本性能测试

为进一步说明测试系统的适用场合,对传感器基本性能进行研究。经过实验验证,该传感器在最佳距离处光斑直径小于0.5 mm,可对结构尺寸较小的测试件进行测量。无论被测面是圆弧面还是平面,照射光斑不会发散,接收性能及输出效果良好,但要求检测方式为垂直照射,倾斜照射时无输出。

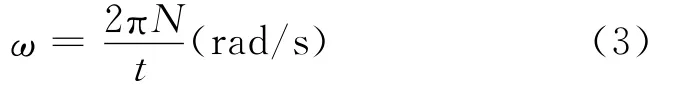

研究传感器能够识别的最小结构尺寸进行如下实验。选取截面宽度尺寸为380μm、250μm、150 μm及100μm的铜片测试件进行测试,观察放大器输出电压情况。对同一宽度尺寸测试件进行如下实验,首先记下第一组输出电压值,当第二组输出电压值比第一组数据大时进行记录,否则不记录,总共记录了四组数据。检测可以分辨的最小宽度尺寸及不同宽度尺寸下可以达到的最优输出值。表1记录了不同宽度尺寸测试件输出电压值。

表1 不同截面尺寸测试件的输出电压值Tab.1 Sensor output voltage on different section size

经验证,宽度为100μm的测试件最小输出电压为0.14 V,信号较弱,可通过增加二级放大电路来提高输出,获得可用幅值的信号。由此可知,传感器的实测位移分辨力可达到100μm,优于技术指标。宽度为380μm的测试件最小输出电压为0.94 V,可以直接为后级信号处理电路使用。上述实验数据与获取最佳距离及对准方法有关,如果提高对准精度并获得最佳距离,则测量结果会更好。

3.2 微型气动涡轮机转速测试

本实验要完成对微型气动涡轮机转速的测试。微涡轮机的转轴直径很小,高速旋转时的转速很难测量。在传统的旋转机械研究中,转速的测试方法[9]主要有机械式、电气式、光电式等。机械式结构简单,但属于接触式测量精度较低。电磁式精度较高,但会产生电磁阻力距。与前两者相比,光电式属于无损测量,不会对转速产生影响。

微涡轮机转轴最小直径为0.8 mm。通过测试实验确定微涡轮机在某一风速的作用下,所能产生的最大转速。

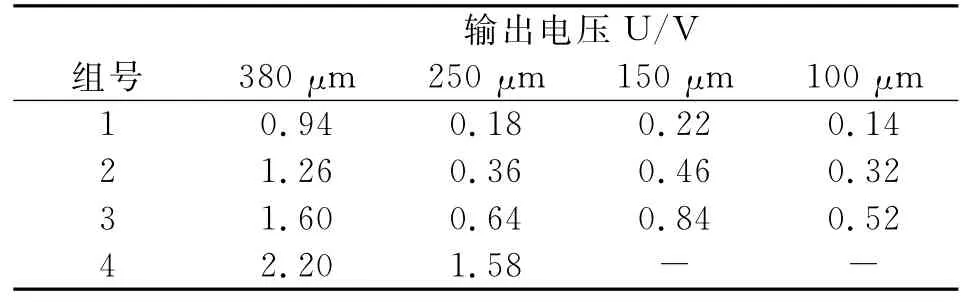

实验装置如图4所示。在实验中,空气压缩机产生压缩空气作为气源,用来模拟不同风速的加载环境。喷嘴喷出的空气流速度由风速测量装置测量。光电传感器对微涡轮机的转速进行测量。

图4 实验装置示意图Fig.4 Experi mental setup schematic diagram

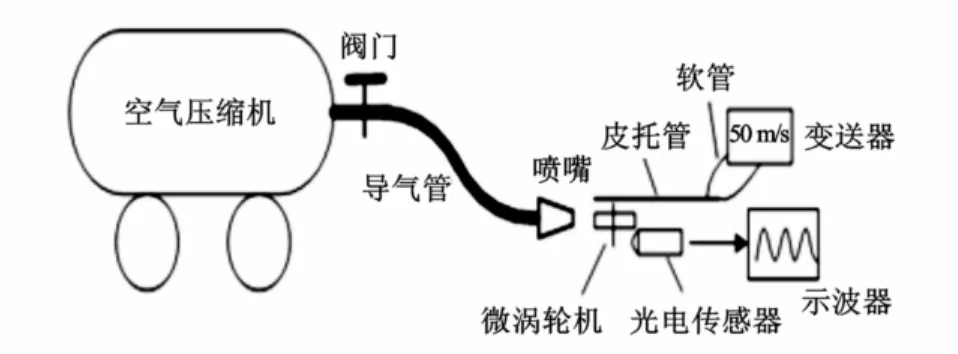

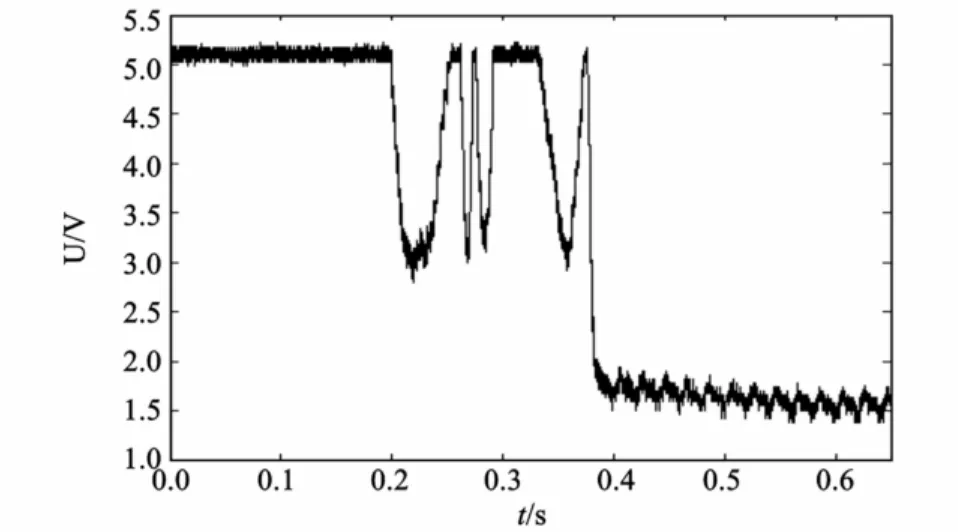

经实验得到了微涡轮机在风速为25 m/s、50 m/s和80 m/s作用下的传感器输出信号,如图5所示。

测试中,当风速从0增加到25 m/s时,微涡轮机开始转动,如图5(a)所示,转速为150 r/min。增大风速到50 m/s时,转速增加到3 500 r/min,如图5(b)所示。如果继续增大风速到80 m/s,如图5(c)所示,转速达到约10 000 r/min,此时波形不易分辨,因此,测试系统适合对转速低于10 000 r/min微转轴进行测量。

图5 不同风速作用使传感器输出信号Fig.5 Sensor output under different wind speed

3.3 微隔爆机构运动测试

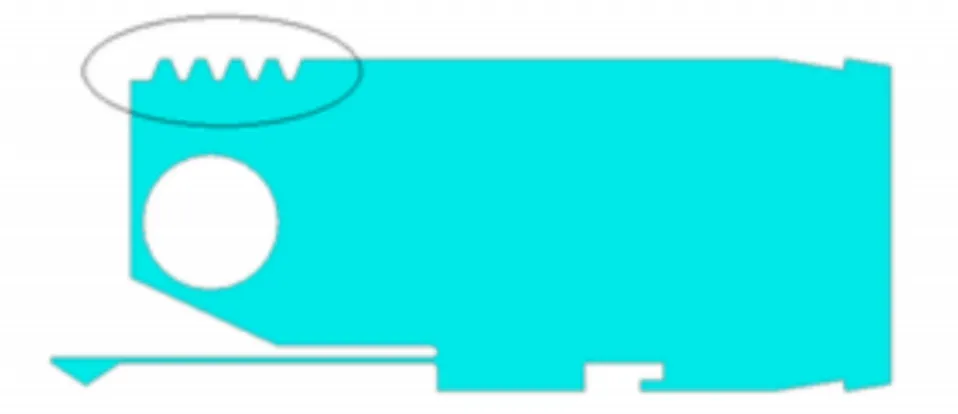

据传感器可识别的最小截面尺寸,对隔爆滑块齿条齿数进行分辨试验。齿条上共有4个齿,齿距为0.314 mm,齿高为0.190 mm,齿根厚为0.223 mm。

试验时,移动微结构齿条,光电测量装置输出波形如图6所示。图中四个脉冲信号为移动四个齿的测试输出信号。输出曲线的不均匀是由移动齿条的速度不均匀造成的,但是仍可以清晰分辨齿的数量。试验结果表明,由于其分辨力很高,所以本文测试的微隔离机构中的隔爆滑块如图7所示。滑块上加工有齿轮形成齿条,齿条与钟表机构啮合。该方法可对引信微钟表机构的运动特性,如振动周期、作用时间等进行测试,隔爆滑块平动速度为0.2 m/s。同时,还可以用来对其他引信MEMS机构的运动特性进行测试。

图6 齿数检测输出波形Fig.6 Output wavef or m of gear detection

图7 隔爆滑块齿条结构图Fig.7 Structure chart of explosion-proof slider rack

4 结论

本文提出了一种非接触式微结构运动参数测试方法,该方法采用高精密光反射型传感器,并通过对输出信号进行调理实现。试验表明:1)该方法的实测分辨力可达100μm;2)当转速低于10 000 r/min时,该方法能够对0.8 mm直径转轴转速进行测量;3)该方法可对引信微钟表机构的振动周期、作用时间等进行测试。因而,可应用于在微型旋转机构或者带有凸凹形状的滑块等引信机构的转速、位移等运动量测试的领域。

[1]石庚辰,郝一龙.微机电系统技术基础[M].北京:中国电力出版社,2006.

[2]李智,王向军.微机电系统测试技术及方法[J].光学精密工程,2003,11(1):37-44.LI Zhi,WANG Xiangjun.MEMS measurement technologies and methods[J].Optics and Precision Engineering,2003,11(1):37-44.

[3]高杨,赵翔,赵兴海,等.激光起爆引信及其关键技术[J].探测与控制学报,2008,30(1):18-24.GAO Yang,ZHAO Xiang,ZHAO Xinghai,et al.Laser Initiation Fuze and Its Crucial Technologies[J].Journal of Detection & Control,2008,30(1):18-24.

[4]胡晓东,李晓俊,孙彬,等.MEMS微结构旋转角度的快速测量方法[J].纳米技术与精密工程,2009,7(4):328-332.HU Xiaodong,LI Xiaojun,SUN Bin,et al.Fast measurement method for the rotation angle of MEMS microstructures[J].Nanotechnology and Precision Engineering,2009,7(4):328-332.

[5]姜益军,董海凤,何小元.微电子机械系统中转速测量的光学方法[J].实验力学,2004,19(1):109-112.JIANG Yijun,DONG Haifeng,HE Xiaoyuan.Measurement of angular velocity in MEMS by optical method[J].Jour nal of Experi mental Mechanics,2004,19(1):109-112.

[6]徐锡林.微位移的高精度测量控制设计[J].现代计量测试,1997(1):11-14.XU Xilin.High Precision micro-actuator measuring and controlling system[J].Moder n Measuring and Testing,1997(1):11-14.

[7]张二星.微型机械运动参数测试仪光学机械系统研究[J].光学精密工程,1996,4(2):48-52.ZHANG Erxing.Research into an optical and mechanical system of the instr u ment f or measuring dynamics of micromechanis m[J].Optics and Precision Engineering,1996,4(2):48-52.

[8]史国生,张为公.非接触光电式速度传感器的研究与应用[J].传感器技术,2002,21(10):37-39.SHI Guosheng,ZHANG Weigong.Research and application of non-contact photoelectric speed sensor[J].Journal of Transducer Technology,2002,21(10):37-39.

[9]赵思宏,范惠林.电机转矩转速测量方法的分析[J].光学精密工程,2002,10(3):290-294.ZHAO Sihong,FAN Huilin.Research on t he measurement of motor's tor que and rotational speed[J].Optics and Precision Engineering,2002,10(3):290-294.