基于参数自整定模糊PID控制的抗生素发酵罐温度控制系统

梁云峰,谷凤民,虎恩典,郭学东

LIANG Yun-feng, GU Feng-min, HU En-dian, GUO Xue-dong

(宁夏大学 机械工程学院,银川 750021)

0 引言

温度是抗生素发酵过程中最重要的过程参数之一,发酵罐温度的控制是发酵控制过程中的一个重要环节,其控制精度直接影响到发酵的成败。但是,由于发酵过程中的温度是具有很大的滞后性、时变性和非线性的受控对象,再加上发酵过程中温度的变化规律因培养菌种的不同而不同,因此控制比较困难。传统的PID控制已不适用于该控制对象。根据该厂的控制系统的现状和抗生素生产的工艺要求,将PID控制和模糊控制相结合起来的参数自整定模糊PID控制用于发酵罐的温度控制,实现在线修正PID参数。

1 发酵罐温度的检测和数学模型的建立

1.1 发酵罐温度的检测

温度的检测采用TTR-Pt100一体化温度变送器,其由传感器和变送器两部分组成,安装于发酵罐侧壁,输出与温度成正比的4~20mA直流电流信号。根据厂家的要求,发酵罐的温度控制偏差为:±0.5℃。发酵罐温度是通过蛇形管间接冷却控制的,通过控制调节阀的开度,来改变通过调节阀冷却水的流量,达到温度控制的目的。

1.2 发酵罐温度数学模型的建立

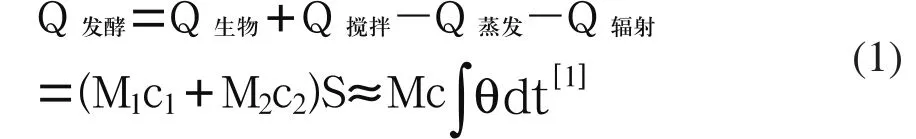

发酵过程中,随着微生物菌种对培养基的利用和机械搅拌作用将产生一定的热量,同时,发酵罐的罐壁散热和水分蒸发也会带走一些热量,总之,发酵过程中产生的热量,叫做发酵热。发酵热包括生物热Q生物、搅拌热Q搅拌、蒸发热Q蒸发和辐射热Q辐射等,是引起发酵过程中温度变化的原因。发酵热是随时间变化的,通过在夹套或蛇形管通入冷却水,来维持一定的发酵温度。在此不考虑发酵液与罐壁之间的热量传递,发酵罐内的热平衡方程为:

其中:M1为发酵液的质量;M2为发酵罐的质量;c1为发酵液的比热,kJ/(kg·℃);c2为发酵罐材料的比热,kJ/(kg·℃);S为温度上升速率,℃/h;M为近似后发酵液的总质量,kg;c为近似后发酵液的总比热,kJ/(kg·℃);θ为发酵罐内的温度,℃。

对(1)式进行拉氏变换得:

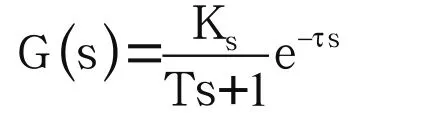

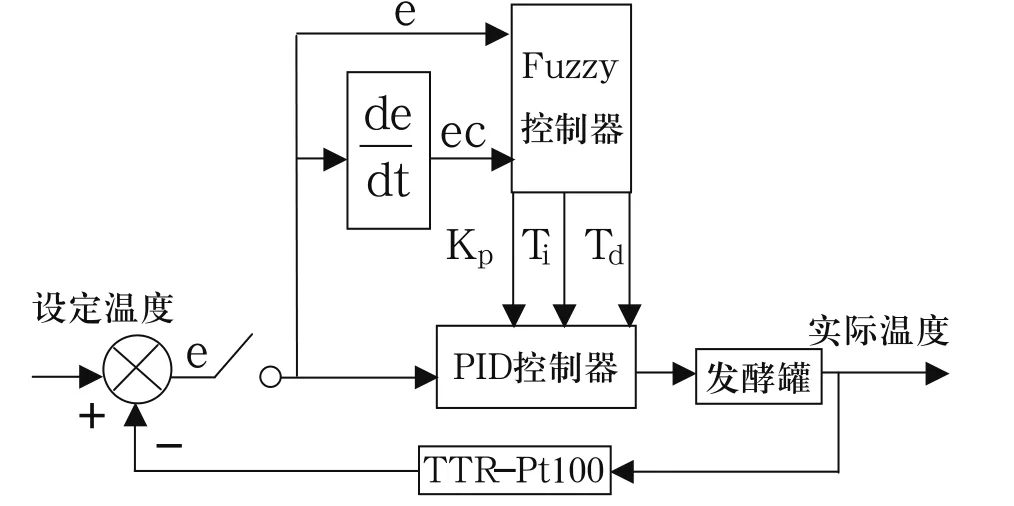

发酵罐本身是一个较复杂的被控对象,它具有非线性、时变性等特点。发酵罐温度是通过向夹套中通入冷水或热水进行调节控制的,当通入冷水或热水后,发酵罐温度变化存在一定的滞后性;另外,用传感器测量温度时,温度信号转换为电信号具有一定的纯滞后;其余环节可视为比例环节。结合(2)式,所以该系统应是一个一阶惯性环节附加一个滞后环节,即系统模型具有的形式[2,3]为:

系统的动态特性(飞升曲线)的测定方法[4]如下:

1)使系统在手动状态下工作,当系统平衡后,突然加一个干扰信号(阶跃信号),输出变化对应一条曲线,此即为飞升曲线。用仪表记录下的发酵罐飞升曲线如图1所示。

2)实测的曲线在起始部分有弯曲,不易找到确切的位置确定参数,可在曲线最大斜率处做一条切线,与时间轴的交点即为纯滞后时间τ,与稳态值的交点时间即为纯滞后时间和时间常数T的和,这样就求出一阶对象的参数T、τ。

图1 发酵罐温度飞升曲线

3)输出稳定值和输入阶跃信号幅值的比值即为一阶对象的放大倍数Ks。根据所得的曲线求得一阶对象的三个参数Ks、τ、T。本系统中由飞升曲线知,实测发酵罐时间常数T=190、纯滞后时间τ=50、放大倍数Ks=4。

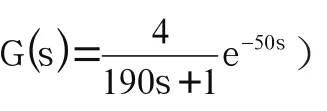

从以上分析计算,再结合上位机监控系统组态王KingView的历史曲线,得到本系统的数学模型为:

2 发酵罐温度的参数自整定模糊PID控制算法的原理及MATLAB仿真

2.1 发酵罐温度的参数自整定模糊PID控制算法的原理

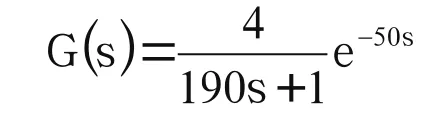

模糊自适应PID控制器主要由参数可调整的PID控制器和模糊推理器两部分组成,模糊推理器以偏差e和偏差变化率ec作为输入,以常规PID控制器的三个参数Kp、Ti、Td为输出,采用模糊推理方法实现对参数Kp、Ti、Td的调整,以满足不同时刻偏差e和偏差变化率ec对PID参数自调整的要求,其方框图如图2所示。

图2 参数自整定模糊PID控制器方框图

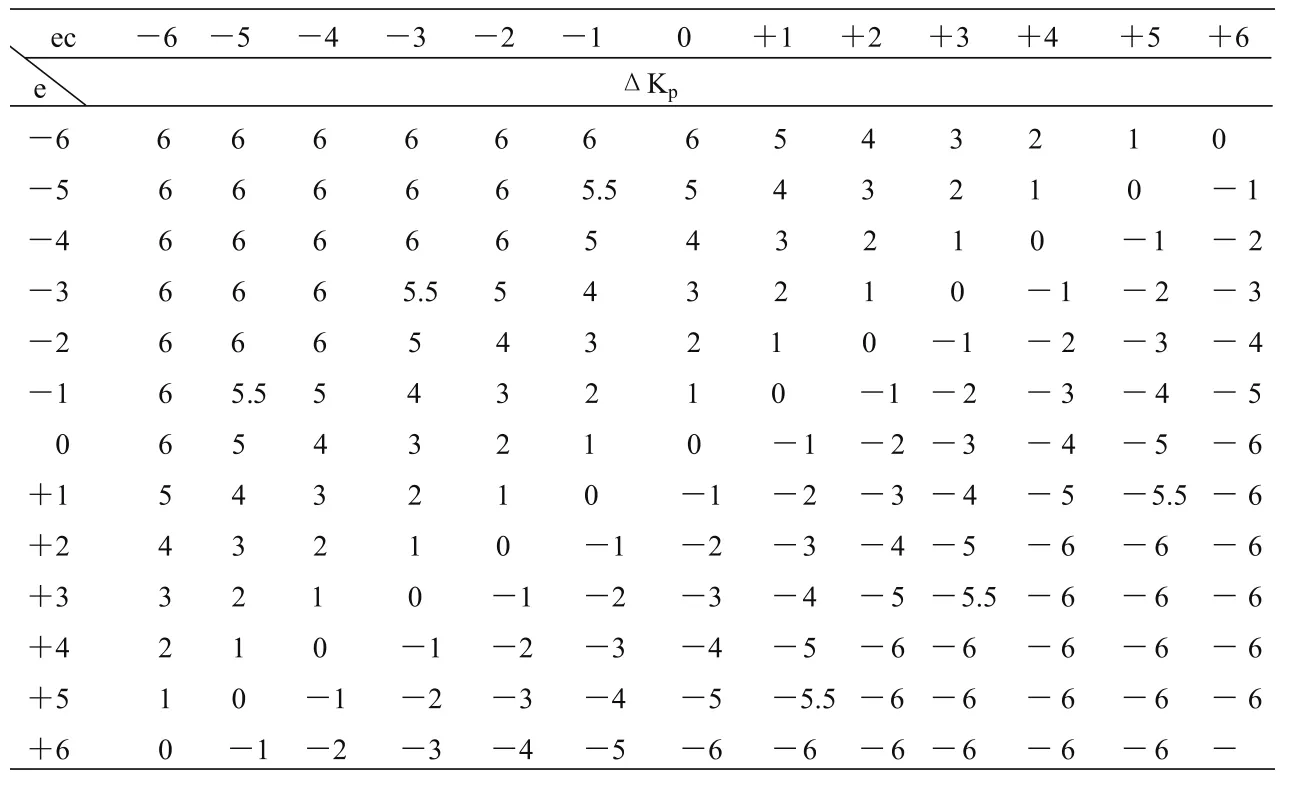

取模糊语言变量e、ec、ΔKp、ΔTi、ΔTd的论域均为[-6,+6],确定它们的隶属度函数(取三角形隶属函数或梯形),并根据不同偏差及偏差变化率对PID参数的要求及现场调节的经验,得输出变量ΔKp、ΔTi、ΔTd的模糊控制规则表,再由模糊控制规则表对输入语言变量量化后的各种组合通过模糊逻辑推理离线计算出每一个状态的模糊控制器输入,最终生产一张模糊控制表,表1给出了变量ΔKp(ΔTi、ΔTd同理)的模糊控制规则。

表1 Δ Kp模糊控制表

2.2 发酵罐温度的参数自整定模糊PID控制算法的MATLAB仿真

图3 PID控制阶跃响应和模糊PID控制阶跃响应

分析仿真结果:由在单位阶跃信号下的常规PID控制与模糊自适应PID控制器的响应曲线可知,模糊自适应PID的控制方式获得的系统动态响应曲线较好,响应时间短、超调量小,且稳态精度高,系统遇到干扰时能很快恢复稳态,动静态性能好。

3 发酵罐温度的参数自整定模糊PID控制算法的三种实现方式

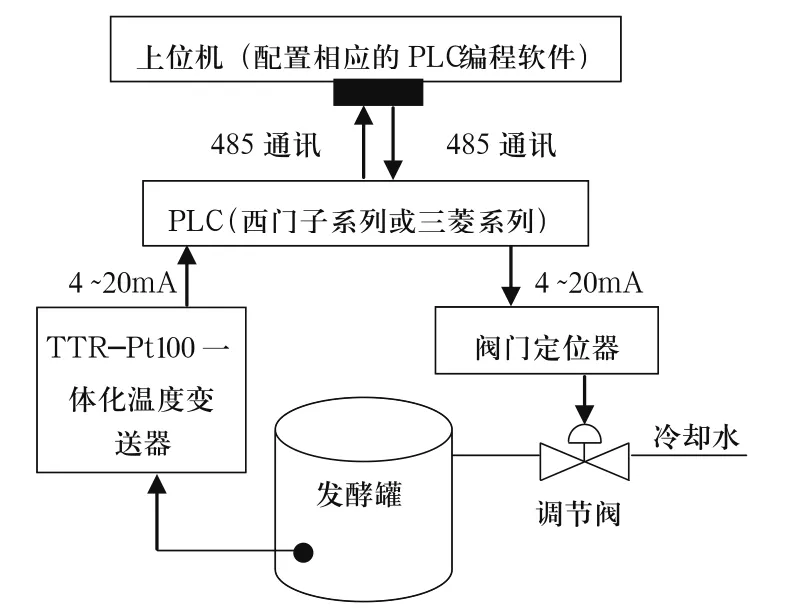

3.1 采用PLC实现

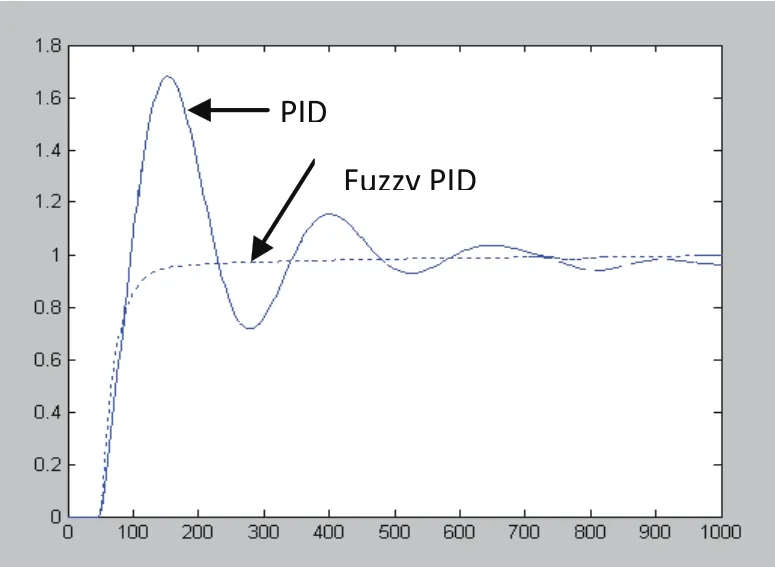

以PLC作为控制器,通过PLC相应的编程软件(如在西门子PLC的编程软件STEP7中,通过用梯形图或SCL语言编制程序实现模糊PID控制),编程实现模糊PID控制,其程序流程[6]如图4所示。控制结构图如图5所示。

1)若PLC选用西门子S7-200系列,则使用PC/PPI电缆连接上位机的COM口与PLC的编程口,实现PLC和上位机的通讯。

图4 模糊PID控制算法程序流程图

图5 采用PLC的控制系统结构图

2)若选用西门子S7-300/400系列,则使用PC适配器(PC Adapter,实现RS232到RS485接口的电平转换和RS232到MPI协议的转换)连接Siemens S7-300/400 系列PLC的MPI口(RS485)和PC的COM口(RS232),即可实现PLC和上位机的通讯;或者将MPI通讯卡(如西门子公司提供的CP5611/CP5613)安装在计算机(配置有组态王KingView软件)的PCI插槽中,用MPI电缆将MPI卡与S7300系列PLC(所有的S7300系列CPU模块都有MPI口)的MPI口相连,也可实现PLC与上位机的通讯。传输速率为187.5kbit/s。

3)若选用三菱FX2系列PLC,则使用厂家提供的编程电缆(如SC-11)连接PC机的COM口与PLC的编程口,实现PLC和上位机的通讯。

3.2 采用组态软件+数据采集卡实现

计算机上配置组态软件(如Wincc、KingView等),在组态软件里编写温度模糊PID控制算法的程序(如在组态软件KingView中,使用在语法上类似C语言的命令语言编写模糊PID控制算法程序)。其程序流程如图4所示。

同时使用8通道模拟量输入模块ICP8017(或7017)A/D采集卡和4路电压型(或电流型)模拟量输出模块ICP8024(或7024)D/A输出卡。二者的通讯方式都是RS485通讯,输入信号和输出信号都是4~20mA。另外使用7000Utility软件来对以上两个模块进行地址分配和设置。控制结构图[7]如图6所示。

图6 采用组态软件+数据采集卡的控制系统结构图

发酵罐的温度由一次仪表(如温度变送器TTR-Pt100)测量放大,统一变换为4~20mA(或1~5V)信号,通过ICP8017进行A/D(模数)转换,作为上位机的输入,上位机按照预定的控制程序,对被测量进行必要的处理、分析和比较,并按模糊PID控制规律进行运算,从而得出控制量的改变值,输出到ICP8024进行D/A(数模)转换并输出4~20mA(或1~5V)信号,驱动阀门定位器,控制执行机构调节阀的开度,进而控制通过调节阀阀口的冷却水的流量大小,从而达到调节发酵罐温度的目的。

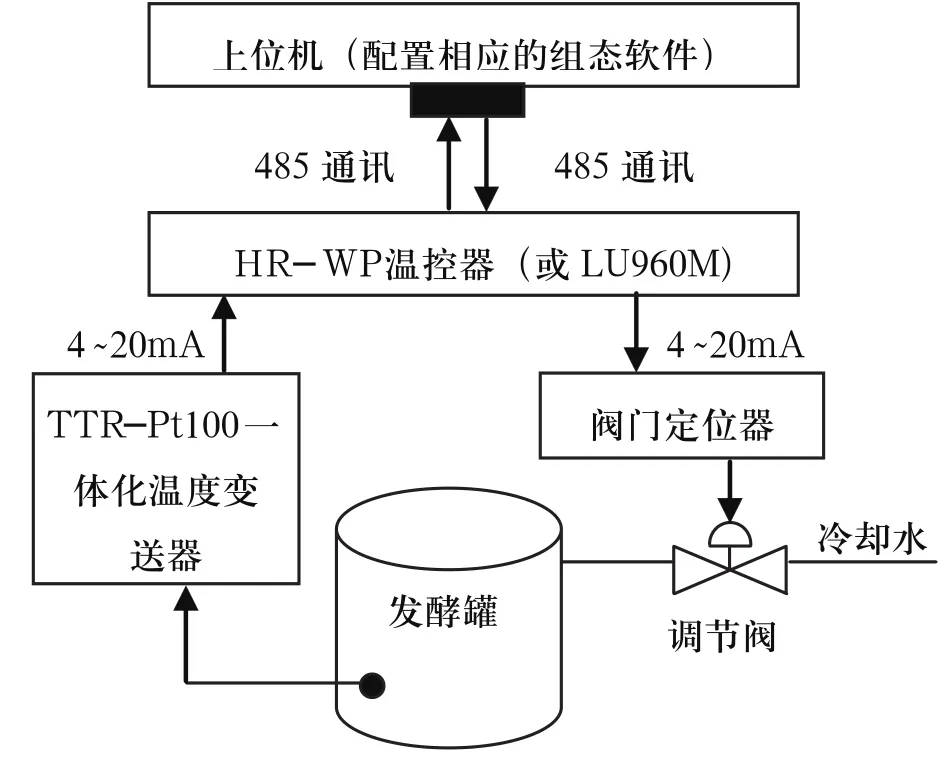

3.3 采用智能仪表实现

采用智能仪表实现模糊PID控制的控制结构图如图7所示。

图7 采用智能仪表的控制系统结构图

HR-WP模糊PID自整定调节器/温控器的输入信号:4~20mA (输入阻抗≤250Ω);控制输出:4~20mA(负载电阻≤750Ω);采样速率为250ms;通讯方式是RS485通讯,波特率:1200~9600bps,内部自由设定,采用标准MODBUS RTU通信协议。供电电源:AC220V;测量精度:±0.5%FS或0.2%FS;测量范围:-1999~9999字;温度补偿:0~50℃[8]。其模糊PID控制的参数为:P(即比例系数Kp)、 I(即积分时间Ti)、D(即微分时间Td)。一般可先取P=50,I=200,D=10进行试验,然后根据输出百分比来调整。

LU-906M(960M)智能调节仪的输入信号为:4~20mA,输出4~20mA电流(RL<500,可扩展至1000Ω),其采样周期为 0.5秒。该智能仪表采用RS485通讯接口,波特率1200~9600。LU-906M(960M)智能调节仪在自整定时,采用位式控制方式进行控制,一般要经过三个震荡周期自整定才能结束。自整定之前,应先设定控制周期(tc)为0,设定回差范围(Hy)为0.5[9]。其模糊PID控制的参数为:P1(即比例系数Kp)、P2(即积分时间Ti)、rt(即微分时间Td)。在实际控制中, 可通过观察输出百分比的变化趋势来调整P1、P2、rt参数。一般可先取P1=2000,P2=200,rt=100进行试验,然后根据输出百分比来调整。

4 结论

将PID控制和模糊控制相结合起来的参数自整定模糊PID控制用于发酵罐的温度控制,实现在线修正PID参数。实验仿真和现场实践应用(该厂使用PLC来实现参数自整定的模糊PID控制算法)都表明:系统最大超调量<4℃,稳态精度±0.5℃,具有控制精度高,动态性能好等特点。保证了发酵产品的质量,提高了发酵产品的产量,经济效益可观。

[1]熊瑞昌.发酵罐的温度监控系统与模糊控制应用研究[D].杭州:浙江大学,2005.

[2]赖寿宏.微型计算机控制技术[M].北京:机械工业出版社,2003:90-106.

[3]何衍庆,俞金寿,蒋慰孙.工业生产过程控制[M].北京:化学工业出版社,2004:250-252.

[4]王巍.电机定子绕组浸漆后烘干工艺的温度控制系统的研究:[D].辽宁:辽宁工程技术大学,2004.

[5]黄赞,陈文伟.模糊自整定PID控制器设计及其MATLAB仿真[J].组合机床与自动化加工技术,2006,2:50-52.

[6]李健平,王晓冲,等.基于PLC的模糊参数自整定温度控制系统研究[J].微计算机信息,2007,23(6):21-23.

[7]李帅,虎恩典等.基于组态王的电锅炉温度控制系统[J].化工自动化及仪表,2010,12:112-114.

[8]虹润牌智能仪表,模糊PID自整定调节器/温控器说明书[Z].

[9]Anthone Electronics CO..Ltd. LU-960M.智能调节仪使用说明书[Z].