轧机立辊宽度自动控制(AWC)系统在钢厂的应用

郝丽霞,常淑凤,王红光

HAO Li-xia, CHANG Shu-feng, WANG Hong-guang

(河北化工医药职业技术学院,石家庄 050026)

0 前言

传统型热轧带钢生产过程中,为减少板坯的宽度偏差,粗轧机组大多采用立辊实现板坯的在线调宽功能。板带侧压时,由于塑性变形难以深入到板坯中部,容易造成轧后板宽断面头尾失宽,水平轧制后头尾宽度偏差进一步增大,造成带钢全长的宽度偏差。从上世纪70年代开始,在热轧宽带钢生产线开始采用自动宽度控制(AWC)技术,随着这项技术的不断发展和完善,现在,在国内外多条带钢生产线上, AWC技术得到了广泛的应用。但是直到今天为止,对带钢宽度、成熟度和应用深度,远不及厚度及温度控制。AWC系统的不断更新和日臻成熟,为粗轧带钢宽度控制,提供了有力地技术保证。由于可以降低带钢切边损耗,提高带钢成材率,给热轧生产创造直接经济效益,越来越受人们重视。

1 粗轧立辊AWC自动调宽技术原理

热轧带钢的生产工艺希望轧后板宽沿其全长方向的宽度精度在允许的公差范围之内。然而由于各种原因,板宽会时常出现波动,为补偿板宽的这种波动,要求自动化控制系统对于各种扰动能够进行动态调节,由此而产生了自动宽度控制系统。

在世界范围生产线安装的自动宽度控制系统在配置上各不相同,但从控制原理角度来看,大多数都使用较为类似的方法,一般都采用两种独立的控制策略,来控制轧件头尾和中部,即头尾部的短行程控制和轧制过程的宽度自动控制系统(包括前馈控制、轧制力反馈控制、宽度动态设定等)。

2 AWC的控制方式

所谓AWC就是在指定的时刻,将被控对象的宽度自动地调节到预先给定的目标宽度上,调节后的宽度与目标宽度之差保持在允许的误差范围内,这个调节过程称为自动宽度控制,简称AWC。它是针对水印和板坯缺陷清理带来的宽度缺陷,对带钢全长上宽度进行动态修正的一种控制方法,AWC控制属于一种反馈控制修正法。

一般来讲,自动宽度控制(AWC)包括以下几部分:

1)头部和尾部短行程控制(SSC):是以大侧压调宽时板坯头尾收缩的轮廓线为基准,在头尾轧制中控制轧机辊缝,不断跟踪基准轮廓曲线 ,并按与之反向对称的变化曲线进行实时动态调节,以补偿侧压变形量,经水平轧制后变形量产生的偏差减至最小。

SSC控制的实质是在板坯到达立辊前热金属探测器HMD时,液压伺服阀开度开始自动调节,按事先设定好的曲线,调整开口度。达到预期效果。

2)轧制力控制(RFAWC):板坯咬入立辊后,延迟一段时间(以获得正确的头部信息,存储轧制力F0和位置S0)后启动RFAWC,通过对轧制力精确测量,并控制其恒定来实现对板坯的宽度反馈控制。

RFAWC本质上就是对立辊辊缝开度校准值的计算,是基于轧制力偏差和辊缝开度偏差来求得的。具体方法如下:

轧制力偏差: ΔF =F-F0

式中:F为立辊轧制力,采用压力传感器实测值;F0为立辊轧制力存储值。

辊缝开度偏差:ΔS =S-S0

式中:S为立辊辊缝,采用磁尺实测值+绝对编码器实测值;S0为立辊辊缝存储值。

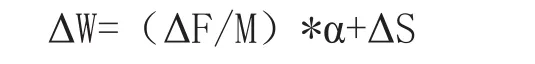

然后依次可求得宽度偏差为:

式中:M为立辊轧机刚度;α为调节率(来自二级计算机设定)。

立辊辊缝校准值:

式中:GRF为来自L2的RFAWC增益。

式中:M为立辊轧机刚度;Q为宽度缩变系数;α为调节率;G为RFAWC增益。

一级PLC系统在原来控制给定值的基础上,增加S*最终达到控制宽度的目的。

3)前馈控制(FFAWC):对于某些变化较陡的宽度偏差,反馈控制效果较差,为此采用前馈控制来补偿。为实现FFAWC,需在立辊前设置测宽仪,在某些偶道次轧制完后,获得实际宽度偏差分布,而奇道次轧制时,控制立辊开口度,以补偿宽度偏差。

前馈控制的原理是利用设置在立辊轧机前的测宽仪检测入口宽度偏差,求出立辊辊缝的校准值,再对立辊的开口度进行前馈调节以提高出口宽度的均匀性。具体实现方法如下:

立辊辊缝校准值 :

式中:GFF为FFAWC增益。 KW为入口宽度偏差的影响系数;KE为立辊辊缝偏差的影响系数;ΔW为宽度偏差;TPR为锥度校准值。

ΔW=RDW-(DWAV+REWST) (FFAWC 标志 =0)

ΔW=RDW-RDW*(FFAWC 标志 =1)

式中:RDW为RM 出口反馈值;DWAV为宽度锁存值;REWST 为RM宽度仪最后一道次宽度目标设定值;RDW*为入口目标宽度。

TPR=0(M<=ISRTP)

TPR=(M-ISRTP-1)*TPCR(M>ISRTP)

式中:M为采样计数;ISRTP为锥度校准开始点;TPCR锥度校准系数。

4)动态自学习功能:一般是2级计算机根据1级基础传送的轧制时的实测参数,对AWC模型进行自学习,并下达设定的控制方式。

为了提高设定精度,利用水平可逆轧机后的测宽仪,对倒数第二个奇道次轧制的板坯进行宽度实测,利用此实测信息,根据自学习模型,重新计算末道次的立辊开口度,以保证粗轧出口宽度的控制精度。

宽度控制中,要充分考虑由于立辊压缩所造成的“狗骨头”现象,在接着进行的水平辊轧制时,将产生“再展宽”的现象,即水平辊轧制后的宽度要比一般宽度计算值要大,这就需要在现场长期收集大批数据加以统计,根据这些数据进行分析和归纳,以求得考虑“再展宽”情况下的实用拟和公式。

5)缩颈补偿功能:缩颈(宽度变窄)是由于精轧机在活套起套时对带钢冲击以及卷取机咬入带钢后由速度控制切换到张力控制切换不当所造成的。

缩颈补偿控制的策略是根据精轧后测宽仪的实测值不断地传送到L2过程计算机,通过模型的连续自学习而得到的补偿值传达到PLC进行控制。

3 国内各生产线AWC控制应用情况

纵观国内大型钢铁企业的热轧带钢生产线,尤其是大型传统轧机,大部分都具备宽度控制功能。例如

3.1 攀钢热轧生产线宽度控制

攀钢热轧生产线粗轧区核心采用自动宽度控制(AWC),它的软件和主要控制硬件均由VAI_CLECIM公司提供,其长行程液压控制技术,在国内处于领先地位,自动控制核心由 PCS(过程控制2级系统)和TCS(工艺控制1级系统)组成。

由于攀钢粗轧机为可逆式轧机,它的宽度控制有条件采用“奇道次压下,偶道次测量”的方式。

奇道次,HMD 探测到带钢后,首先从加热炉2级获得板坯数据,按照模型,PCS传输给定值到一级,跟踪启动。当板坯头部到达立辊时,立辊出口侧长度定义为零,开始按速度计算出口长度,便于测宽装置定位,同时启动AWC。

偶道次,无侧压,TCS进行数据采集。当板带头离开测量设备时,数据采集结束。采集的数据用于下一道次的板型和温度补偿。

攀钢AWC功能的实现包括立辊辊缝预设定和在线控制两部分,其中在线控制又包括短行程、板型补偿控制、温度补偿控制三项功能。

3.2 太钢热轧生产线宽度控制

太钢1549mm生产线自动宽度控制设计由控制1级或2级共同完成:

过程控制2级,主要是对进钢前粗轧带钢的宽展进行预计算,产生初步立辊和水平辊压下的设定值;然后把设定值传到1级,1级以此作为宽度附加值进行控制。

宽度2级设定系统主要包括以下几个过程:1)预设值

在钢坯出炉后,在粗轧除鳞箱以及有操作员请求的情况下都对粗轧机组进行预设定,主要是确定轧制策略和道次设定,力求是尽可能少的道次轧成要求目标宽度精度的成品。

Level2根据轧制入口变量、目标变量、工艺条件和遗传系数确定轧制策略数据,其中:

入口变量主要包括板坯尺寸、板坯的温度、化学成分。

目标变量主要指预期达到得目标宽度和厚度。

工艺条件即预计算得到的各立辊道次的“狗骨头”,各水平辊轧制的宽度以及精轧机组的宽展等,还包括操作员输入的修正附加值。

遗传系数主要包括长期遗传系数和短期遗传系数,当下一块板坯与上一块板坯相比其厚度、宽度、硬度发生变化时,即使用长期遗传系数,当下一块板坯与上一块板坯厚度、宽度、硬度相同并间隔时间不太长的情况下,使用短期遗传系数。

另外,过程自动化还为基础自动化的AWC以及SSC控制提供基准参考值,主要为立辊提供辊缝位置设定值,压力设定值以及放大因子等。

2)后计算

每道次轧制后,都会对轧件的宽度进行测量,并启动后计算数学模型,后计算模型的计算结果一方面传至精轧区,另一方面与实时测量结果进行比较,产生偏差系数,该系数返回来用于修正预计算模型,以保证板坯的宽度得以较精确的控制。

如果该系数过大超限,那么模型将判断是否启动新计算,实时动态调整轧制策略,消除带钢目标值与测量值之间的偏差,逼近给定值。

3)新计算

新计算就是根据当前粗轧道次的测量结果和后计算结果进行比较,重新分配宽度压下量,修正已检测到的宽度偏差。

新计算发生的原因主要是由于平辊机架不正确的压下,立辊机架不正确的压下,道次间的时间延长,提供的材料硬度不准确等。

宽度1级AWC系统

主要是根据立辊轧机液压缸压力传感器检测轧制时压力的变化,进而推出板坯实际宽度的变化。控制系统根据这个反馈数据,不断调整立辊控制给定,进行实时修正,以抵消宽度不匀造成的影响。

其控制原理用公式表述:

W=Wset+(F+ΔF)/M

其中,W为轧件目标宽度;

Wset为立辊辊缝设定值;

F为预设轧制力;

ΔF为轧制力波动变化量;

M为立辊轧机刚度系数。

AWC系统的作用就是克服ΔF的影响,适时修正Wset值,进而保证板带宽度的均匀性。

4 结束语

近年来,粗轧机前立辊的控制,国内外相继采用基于西门子S5/S7/SIMADYN D/TDC,日本和美国控制软件平台的先进的热连轧宽度控制设备和技术,针对各生产线的特点,综合各种对宽度的影响的因素,构造出多种粗轧宽度设定模型和经验公式,开发了各具特色的自动宽度控制技术,在实践中不断完善和提高,并取得了较好的效果。

到目前为止,我国包括宝钢、本钢、太钢、攀钢等几家大的热轧厂实现了AWC技术,基本是引进和吸收国外成型的工艺和技术,本身创新不多,因此,借鉴国外先进技术,开发具有我国特色的AWC技术,势在必行。

[2]周沛,林吉海,热轧带钢轧机自动宽度控制(AWC)系统设计与实现[J].电气传动,2006.

[3]王刚,太钢 1549mm 热连轧机宽度控制系统的改造[J].宝钢技术,2003,(4): 24-29.