FANUC-0iTB数控系统数控机床工作状态开关PLC控制程序设计

张玉清

(黑龙江林业职业技术学院,牡丹江 157011)

FANUC-0iTB数控系统数控机床工作状态开关PLC控制程序设计

张玉清

(黑龙江林业职业技术学院,牡丹江 157011)

1 FANUC-0iTB数控系统的PLC(PMC)

FANUC-0iTB数控系统采用的是内置式PLC即PLC是数控装置(CNC)的一个功能模块,它与机床之间的信息传递是通过CNC的输入/输出接口电路来实现的;PLC信息是通过CNC的显示器显示的。数控机床中我们通常称这种内置式PLC为PMC。

FANUC-0iTB数控系统机床到PMC输入信号地址为X0~X11(96点输入);PMC到机床输出信号地址为Y0~Y8(72点输出);从PMC到CNC的输出信号地址为G0~G255,这些信号的功能是固定的,用户通过程序(如梯形图)实现CNC的各种控制功能;从CNC到PMC的输入信号地址为F0~F255,这些信号的功能也是固定的,用户通过程序(如梯形图)确定CNC系统的状态。系统的中间继电器为内部继电器,其地址为R0~R999,其中R900~R999为数控系统专用继电器。

2 FANUC-0iTB数控系统的工作状态控制开关

FANUC-0iTB数控系统的操作面板如图1所示:

其操作面板上系统工作状态控制开关如图2所示:

以上各个系统工作状态开关功能如下:

1)编辑状态(EDIT)

图1 FANUC-0iTB数控系统的操作面板

图2 操作面板上系统工作状态控制开关

在此状态下,编辑存储到CNC内存中的加工程序文件。编辑操作包括插入、修改、删除和字的替换。编辑操作还包括删除整个程序和自动插入顺序号。扩展程序编辑功能包括拷贝、移动和程序的合并。

2)自动运行状态(AUTO)

又称存储器运行状态(MEM),在此状态下,系统运行的加工程序为系统存储器内的程序。当选择了这些程序中的一个并按下机床操作面板上的循环启动按钮后,启动自动运行,并且循环启动灯点亮。存储器运行在自动运行状态中,当机床操作面板上的进给暂停按钮被按下后,自动运行被临时中止。当再次按下循环启动按钮后自动运行又重新运行。

3)手动数据输入状态(MDI)

在此状态下,通过MDI面板可以编制最多10行的程序并被执行,程序格式和通常程序一样。MDI运行适用于简单的测试操作(在此状态下海可以进行系统参数和各种补偿值的修改和设定)。

4)手轮进给状态(HND)

在此状态下,刀具可以通过旋转机床操作面板上的手摇脉冲发生器微量移动。使用手轮进给轴选择开关选择要移动轴。手摇脉冲发生器旋转一个刻度时刀具移动的最小距离与最小输入增量相等。手摇脉冲发生器旋转一个刻度时刀具移动的距离可以放大1倍、10倍、100倍或1000倍最小输入增量(通过手轮倍率开关选择)。

5)手动连续进给状态(JOG)

在此状态下,持续按下操作面板上的进给轴及其方向选择开关,会使刀具沿着轴的所选方向连续移动。手动连续进给最大速度由系统参数设定,进给速度可以通过倍率开关进行调整。按下快速移动开关会使刀具快速移动(由系统参数设定),而不管JOG倍率开关的位置,该功能叫做手动快速移动。

6)机床返回参考点(REF)

机床返回参考点即确定机床零点状态(ZRN)。在此状态下,可以实现手动返回机床参考点的操作。通过返回机床参考点操作,CNC系统确定机床零点的位置。

7)DNC运行状态(RMT)

在此状态下,可以通过阅读机(加工纸带程序)或RS-232通信口与计算机进行通信,实现数控机床的在线加工。DNC加工时,系统运行的程序是系统缓冲区的程序,不占系统的内存空间,是目前数控机床的基本配置。

3 系统工作状态开关的PLC控制程序编制

1)控制要求分析及接口地址的确定

为了更加直观地说明各个开关的控制要求,系统工作状态与接口和信号的对应关系如表1所示。

表1 系统工作状态与接口和信号的对应关系列表

2) 输入/输出地址分配

数控机床状态开关信号的输入/输出地址是由数控系统的I/O LINK模块进行分配的。

编辑状态:输入信号(面板操作开关)地址为X4.1,输出信号(指示灯)地址为Y4.1。

自动运行(也称存储运行):输入信号(面板操作开关)地址为X4.0,输出信号(指示灯)地址为Y4.0。

远程运行(又称DNC):输入信号(面板操作开关)地址为X4.3,输出信号(指示灯)地址为Y 4.3。

手轮进给(又称手脉进给):输入信号(面板操作开关)地址为X6.7,输出信号(指示灯)地址为Y6.7.

手动数据输入:输入信号(面板操作开关)地址为X4.2,输出信号(指示灯)地址为Y4.2。

手动连续进给(又称点动进给):输入信号(面板操作开关)地址为X6.5,输出信号(指示灯)地址为Y6.5。

返回参考点(又称回零):输入信号(面板操作开关)地址为X6.4,输出信号(指示灯)地址为Y6.4。

信号F3.6表示系统处于编辑状态;信号F3.5表示系统处于自动运行状态;信号F3.3表示系统处于手动数据输入状态;信号F3.4表示系统处于DNC状态;信号F3.2表示系统处于手动连续进给状态;信号F3.1表示系统处于手轮控制状态;信号F4.5表示系统处于返回参考点状态。

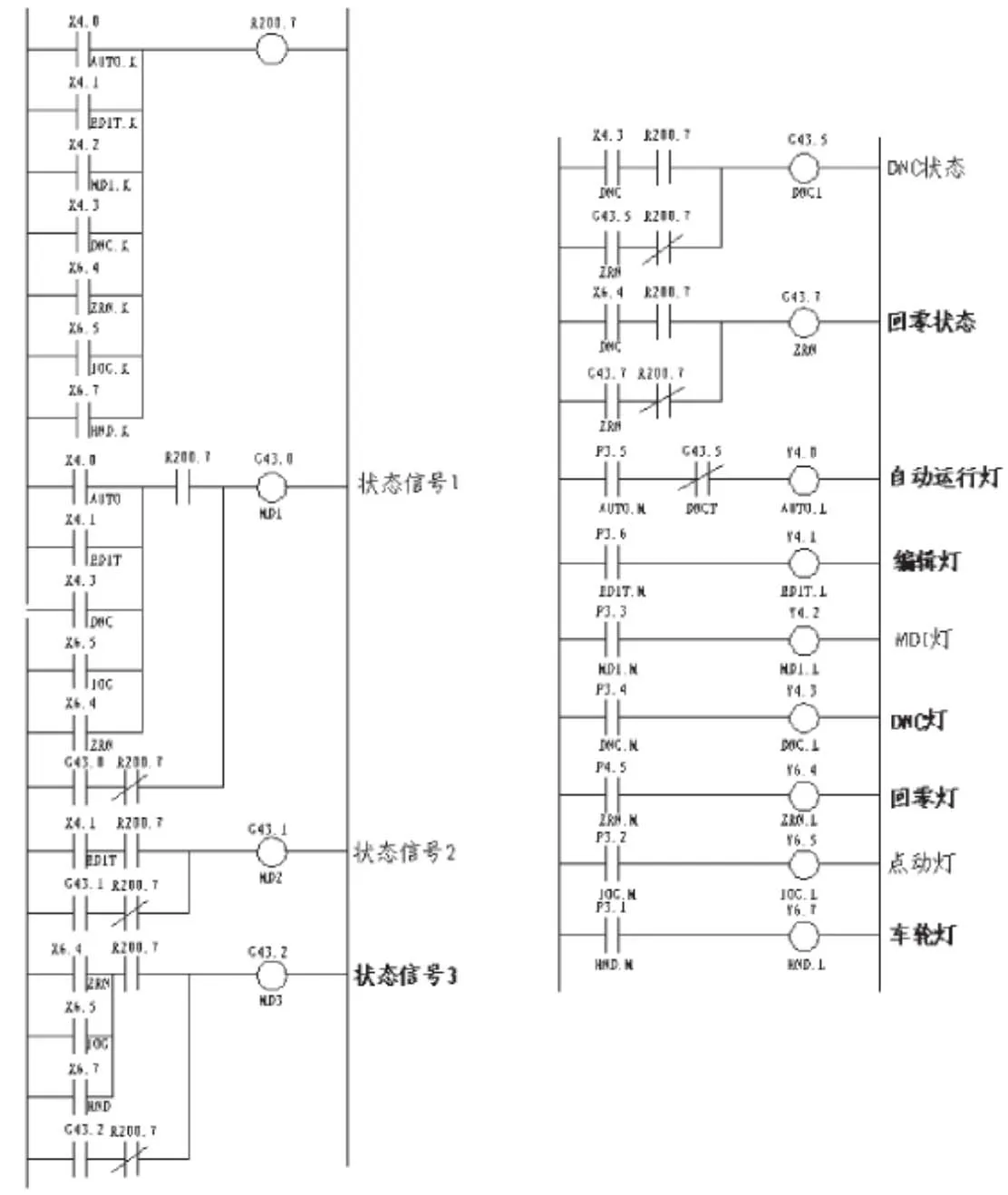

3)PLC控制梯形图编制

根据上面的控制分析和地址分配,我们编制出数控机床工作状态梯形图如图3所示:

4 结束语

经过调试,上述程序运行正常。在数控车床的生产和调试过程中,本文的数据和程序可供参照。

图3 数控机床工作状态梯形图

[1]尹玉珍. 数控车削编程与考级 (FANUC 0iTB系统) [M]. 化学工业出版社, 2006.

[2]罗敏.典型数控系统应用技术(FANUC篇)[M].机械工业出版社, 2010.

[3]叶晖. 图解NC数控系统——FANUC oi系统维修技巧[M]. 机械工业出版社, 2009.

The design of PLC controlling program on Work-station switches in CNC lathe with FANUC-0i TB system

ZHANG Yu-qing

FANUC-0iTB数控系统数控中是内置的PLC, 它与机床之间的信息传递是通过CNC的输入/输出接口电路来实现的,通过程序数据的传输实现机床工作状态开关的功能,在此基础上完成PLC控制程序设计的设计过程。

数控系统;PLC;工作状态开关;梯形图

张玉清(1963-),男,黑龙江龙江人,副教授,本科,研究方向为电气控制。

TG659

B

1009-0134(2011)1(下)-0029-03

10.3969/j.issn.1009-0134.2011.1(下).10

2010-11-12