硅烷改性聚醚密封剂的制备及应用

张同标 倪 雅 李建军 方二宝 田明明 王 晶

(江苏中矿大正表面工程技术公司,江苏 徐州 221008)

1 概述

近年来,由于我国实行了更严格的环境卫生法规,传统的聚氨酯密封剂由于含有游离的异氰酸酯,而且固化时容易形成气泡,使得其在很多应用领域受到限制,而硅酮密封剂由于撕裂强度低,复涂性差,容易污染建材,使得其应用饱受用户的非议。硅烷改性聚醚密封剂兼具了聚氨酯密封剂和硅酮密封剂的优点,抵消了各自性能的不足,具有优良的力学强度、复涂性、耐污性,且产品中没有异氰酸酯及溶剂,是国内外新型弹性密封剂的主要方向。

20 世纪70年代,日本Kaneka 公司开发了聚醚骨架的硅烷改性聚合物,l974年又率先研制出硅烷改性聚醚密封剂,l978年投入,并实现工业化生产,l979年将其商品命名为“钟化MS 聚合物”,1981年用于高层建筑物Di-Ichi kangyo银行东京总部,标志着硅烷改性聚醚密封剂获得市场认可[1]。由于其优异的性能很受市场欢迎,经过30年左右的发展,硅烷改性聚醚密封剂在日本建筑市场已占有绝对主导地位,在欧美等国也占有相当比例的市场份额,但在我国这种新型密封剂的研发、应用、市场推广等都尚处于起始阶段。图1 是日本建筑市场弹性密封剂的使用量[2],图中的MS 为硅烷改性聚醚密封剂,SR 为硅酮密封剂,PS 为聚硫密封剂,PU 为聚氨酯密封剂。

2 硅烷改性聚醚密封剂的制备及固化机理

2.1 硅烷改性聚醚树脂的合成

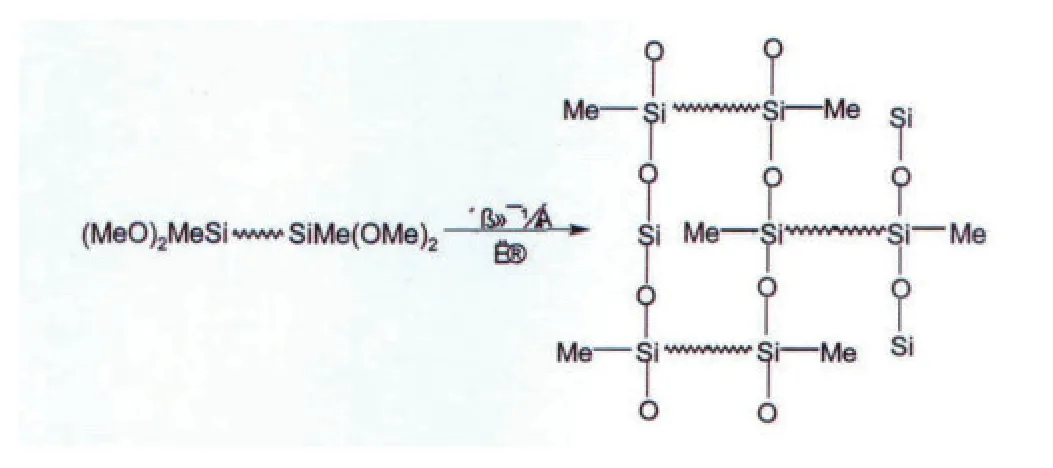

硅烷改性聚醚树脂的合成机理如下[3]:

硅烷改性聚醚的制备通常是使聚醚化合物的末端接上化学式为-SiXaR3-a的可水解硅烷基而成。在化学式中:R 为C1~C20的1 价有机基团,最好是C8以下的烷基、苯基、氟代烷基;X 是卤原子、烷氧基或酰胺基等可水解基团;a 为1、2或3。聚醚化合物端接可水解硅烷基团的方法一般有4 种[4]:

(1)双键硅氢化法:将聚醚化合物接烯基后,接着同氢甲硅烷(HSiXaR3-a)反应,制得硅改性聚醚。

(2)聚醚多元醇端羟基转化为烯基后,接着同含有巯基化学式为R3-aSiXa-R,SH的化合物反应,使聚醚端接可水解硅烷基制成硅改性聚醚。

(3)硅烷化合物封端法:使聚醚化合物同化学式为R3-aSiXa-R,NCO的化合物反应,制得端接可水解硅烷基团的硅改性聚醚。

(4)聚氨酯封端法:使聚醚化合物同TDI 等多异氰酸酯反应,使聚醚端接-NCO 基团,随后同化学式为R3-aSiXa-R,-W的化合物反应,使聚醚端接可水解硅烷基,制成硅改性聚醚。

2.2 硅烷改性聚醚密封剂的固化机理

硅烷改性聚醚密封剂是利用空气中水汽的作用,使链端具有-Si(OR),或-SiR(OR)-结构的硅烷化聚合物发生链端水解而交联成具有Si-O-Si 网状结构的弹性体,达到密封和粘接的效果,反应过程如下[5]:

2.2 硅烷改性聚醚密封剂的配方设计

硅烷改性聚醚为液态流体,柔软橡胶材料,延伸率相对较低,剪切和拉伸强度也不高,直接应用价值不高,需加入补强剂、填料、增塑剂、光稳定剂、交联促进剂、除湿剂等。其功能性主要取决于密封剂的配方设计。表1 以日本旭硝子公司研制的硅烷改性聚醚密封剂配方为例简单介绍硅烷改性聚醚密封剂的配方设计[6]:

表1 硅烷改性聚醚密封剂配方

2.3 硅烷改性聚醚密封剂的制备工艺

硅烷改性聚醚密封剂固化机理类似硅酮密封剂,因此可采用传统硅酮密封剂工艺生产,不过传统工艺生产效率低,产品性能受分散设备和物料的干燥程度影响比较大。目前相对先进的工艺是采用双螺杆挤出机进行连续化生产,通过计量装置把填料连续计量输送到螺杆挤出机,同时预聚体通过计量泵连续输送到螺杆内一起混合,同时完成填料的脱水,在螺杆前端,通过计量泵加入催化剂等其他助剂,最后出料。新工艺免去了传统工艺的物料干燥工序,提高了混炼效率,而且整个混炼过程都是密封状态,大大提高了制备密封剂的效率和密封剂的储存稳定性。

3 硅烷改性聚醚密封剂在工业中的应用

3.1 建筑领域

硅烷改性聚醚密封剂与水泥砂浆板、石材的粘结效果非常较好,适用于水泥砂浆板块间和石材间的缝隙密封。石材对密封胶的污染性十分敏感,中国出台的《石材用建筑密封胶》(JC/T883-2001)对污染性实验做了较为严格的规定,因此,绿色环保且固化不起泡的硅烷改性聚醚密封剂在建筑领域比传统的聚氨酯密封胶和硅酮密封胶更具竞争力。

它们在如下领域都有良好的应用前景:(1)大楼主结构混凝土嵌板间的水平及垂直接头的密封及缝隙的填充;(2)住宅门窗框四周与混凝土或砖墙之间缝隙的密封;(3)建筑幕墙、厕所附属设备等处接头的密封;(4)屋顶缝隙的密封防漏,地板缝隙的嵌缝,地砖的铺设;(5)空调及通风系统中所有接头的密封;(6)给排水系统中各种材质管道插接口处的粘接密封;(7)供气系统中管道接头及泄漏处的密封;(8)地下隧道中混凝土嵌板对接头的密封;(9)复层玻璃用密封胶及隔热窗框用密封胶等。

3.2 土木工程领域

在混凝土预制板及石材墙体的接缝,机场、道路桥梁混凝土及玻璃纤维增强混凝土等结构缝的防水密封中,硅烷改性聚醚密封剂具有抗撕裂、耐磨抗穿刺、对基材无污染、耐酸碱、耐有机溶剂、可涂漆、对石材及混凝土无腐蚀等特性,其需求量正在逐渐增长。

3.3 汽车工业

现在汽车制造都朝着节能方向发展,汽车制造轻量化要求很多地方都采用高分子材料和合金材料。密封胶和胶粘剂在汽车制造中应用非常广泛[7]。

(1)在车门、行李箱盖方面,由于这些部件经常开关,为避免钢板的直接碰撞、雨水以及灰尘的侵入,要求具有缓冲、减震和密封的效果,硅烷改性聚醚密封剂由于具有良好的粘结性、固化速度快、施工方便等优点,其应用增长迅速。

(2)在汽车顶棚、后围等内饰件安装上,传统是使用热熔胶或者聚氨酯胶粘剂,而硅烷改性聚醚密封剂不含溶剂、无游离异氰酸酯、具有良好的触变性和初粘性等,具有环保、迅速定位、不需要支撑等优点,使得其应用也在逐渐增加。

(3)风挡玻璃装配,现阶段主要使用的是单组分湿固化通用型聚氨酯密封胶。硅烷改性聚醚密封剂固化过程中不会放出气泡,粘结性能更加优越,而且硅烷改性聚醚密封剂可以免去一道底涂工序,使得操作更简便,同时还能够减少底涂成本。

(4)汽车蒙皮的粘接,随着汽车工业的发展,消费者对汽车的要求不断提高。不仅要求汽车具有良好的性能,更要具有完美的外观。相比传统的铆接、焊接等机械连接方式,粘接不仅可以显著提高生产效率、改善外观,更能达到减震、密封的效果。目前,国外的箱式汽车蒙皮已普遍采用粘接工艺。硅烷改性聚醚密封剂已在这一领域中推广应用。

(5)塑料车身件的粘结,随着汽车制造工业的飞速发展和高分子复合材料工业的进步,汽车车身的制造也由原来的全部以钢板制造转向钢板-塑料车身和全塑料车身上来,硅烷改性聚醚密封剂由于与金属、塑料都具有良好的粘结性,粘结强度高,施工方便,其应用也逐渐得到推广,可以提高阻尼降噪、增加驾乘舒适性。

3.4 其他领域

硅烷改性聚醚分子中含有硅氧键,因而对常用的建筑材料如石材、玻璃、混凝土、金属等有良好的粘接密封性,近年来胶接对象已扩大到多种塑料,如PVC、尼龙、聚碳酸酯、玻璃纤维、ABS 和PS 等,甚至可胶接油漆和有机物污染的表面,这意味着可用作修补密封剂。硅烷改性聚醚分子中含有硅氧键链段,耐水和耐化学品性优良,可耐抗冻液、柴油和汽车润滑油,甚至在70℃浸泡三周其拉伸强度变化仅10%~20%,而其它密封剂在耐溶剂方面远不及硅烷改性聚醚,特别是适用于汽车发动机的间隔密封,此外硅烷改性聚醚密封剂在焊缝件的密封、或者车厢的粘结和密封、卡车集装箱的粘结和密封等方面也开始应用。

4 结语

随着国民经济的发展和人民生活水平的逐步提高,人民对居住和工作场所要求也不断提高,建筑密封剂向性能好、成本低的方向发展,同时在绿色环保方面也提出了更严格的要求。目前,我国高档密封剂大多需要进口,随着我国工业水平继续突飞猛进地发展,对高性能密封剂的需求不断增加。

深人研究硅烷改性聚醚的合成机理,解决大规模生产的工艺控制问题,形成具有自主知识产权的硅烷改性聚醚合成技术,并加大硅烷改性聚醚密封剂的研发、生产、工程应用对我国建筑、航空航天、土木桥梁、交通运输等工业发展具有深远的作用。

[1]Anon.Modified polyether sealants pass durability milestone[J],Adhesives Age,1992,35(5)∶34~35.

[2]日本经济产业省报告.2006.

[3]马仁杰,王自新,魏克超,王玲.化学推进剂与高分子材料[J].2005,3(1)22-27.

[4]宣美福.硅改性聚醚制备技术进展[J].黎明化工.1997(4),6-9.

[5]于剑昆.国外硅改性聚醚密封剂的技术进展[J].化学推进剂与高分子材料.2004,2(4):7-10.

[6]Higuchi T,Hayakawa K,Doi T.Curing composition[P].JP:0790171,1995-04-04.

[7]段先健,郑景新,罗荣.硅烷封端聚氨酯密封胶的制备及其应用[J].有机硅氟资讯.2009(01),31-33.