铁路货车多品种通用轮对轴承压装设备

陈祖让

(湖南铁路科技职业技术学院 湖南 株洲 412000)

用于60吨铁路货车固定式半自动轴承压装机,一般只能压装RD2轮对轴承,压装力设计为350kN。为扩大设备使用范围,可通过有效改装后可扩大使用范围可压装铁路各种车型的轴承(用户指定),新设计或者通过改造后压装力达到550kN,且压装效果良好,换型快捷,结构工艺性能达到压装力的准确真实。

轴承压装机机体由床身、支座、主油缸、辅助油缸及轮对夹紧机构组成。本机床身、支座在强度和刚度上较以前有很大的提高,主油缸设计独特,具有良好的使用性能。液压站的结构和液控原理经过多年的考验,密封性能好,可靠。集成块主体采用锻刚制造,六面磨削加工。控制台为流行的计算机操作台结构,强弱电分柜安装,抗干扰能力强。

新制或改造后的滚动轴承压装机是一台具有自动记录铁路车辆滚动轴承压装过程中产生的位移——压力关系曲线及有关数据的新一代滚动轴承压装机,是铁路车辆滚动轴承压装的专用设备。

1 方案评估

根据生产要求,轴承压装机必须达到如下目标:

1)满足铁道部【1998】2号文件对轴承压装的要求;

2)能够自动监测轴承压装力变化,判断压装质量,对不合格轴承报警,自动打印压装力曲线并保存压装数据,还能实现压装自动控制;

3)能够录入轴承检修数据,并输出含有轴承组装信息的标准压装记录单;

4)能够备份、查阅和输出轴承压装历史数据,可以实现网络传输;

5)操作简单,性能可靠,达到或者超越市场上同类产品水平。

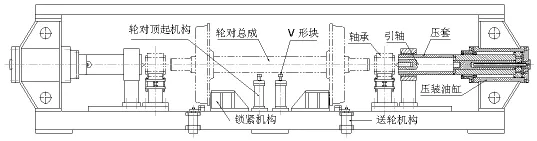

该压装机的液压系统由低压和高压组成,低压用于各种辅助动作,高压用于轴承压装。查阅原轴承压装机的图纸,可知主机由左右两套压装油缸、引轴、压套、轮对顶起机构、送轮机构、锁紧机构、液压站以及上横梁、底座、电器控制柜、检测记录系统等装置组成封闭的轴承压装系统,见图1。

图1 货车通用轮对轴承压装机外型

分析轴承压装机的压装过程,可知有以下几个工步:

1)人工推入轮对;

2)轮对顶升;

3)引轴定位;

4)轮对锁紧;

5)压装轴承;

6)引轴及压套退回;

7)松锁、落轮对;

8)送出轮对。

因此,我们按照这个工作循环,编写程序由可编程序控制器控制自动执行。

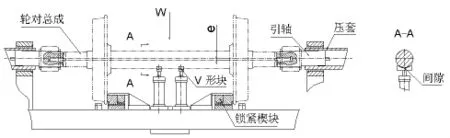

因此,轴承压装机的轴承压装示意图见图2。

图2 轮对轴承压装示意图

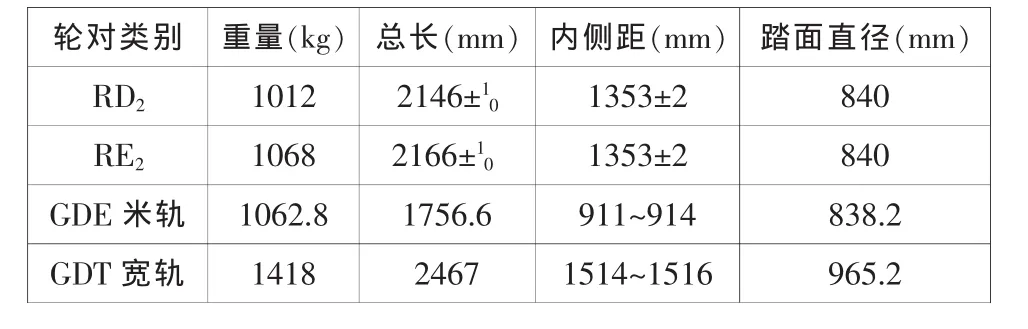

轮对推进到压装位后,轮对顶升机构将轮对顶起,引轴的外径小于轴承内孔尺寸0.5mm,引轴通过轴承内孔再顶紧轮对。引轴将轮对定位并顶紧,引轴端面与轮轴端面贴紧,并使轮对脱离轮对顶升机构V形支撑块并保证一定间隙,然后锁紧装置将轮对锁紧。由于引轴与压装套有配合间隙,引轴要伸出350mm才能定位轮对,引轴伸出端是典型的悬臂轴结构,引轴在轮对重力(见表1)作用下必然偏离机床几何中心,由于是轮对先定位后锁紧,也就是轮对与压套中心存在偏移量的状态锁紧轮对,压装轴承时除正常的压装力之外还需要克服轮对锁紧力和偏移距,由此所引起的附加力、锁紧力和轮对重力,使引轴和压套受力部位产生较大摩擦力,从而使压装记录仪记录的压力失真。

表1 轮对基本参数

2 油缸改装

轴承压装机主压油缸以前采用铸铁件,可能存在铸造缺陷。当增大压装力后,承载能力表现不足、机床刚性较差,会使机床压装动态特性不佳,因此新设计为了达到增加压装机刚性目的,在压装油缸处做了较大的改进,上横梁、底座、液压站、轮对顶起机构、锁轮机构保留原压装机,新增加引轴、压套等。

压装缸压装流程为:按开始自动压装按钮,电磁阀动作,定位腔输油管进油,推动定位活塞筒杆及中心孔顶锥到位,在定位活塞筒杆一端套上待压轴承和后档;压装腔进油推动压装活塞筒杆将轴承和后档压人轴颈和防尘座并加压保压3~5s,然后退回定位活塞筒杆和压装活塞筒杆,完成压装过程。主油缸设计独特,具有良好的使用性能。三复合式油缸结构保证在轴承压装过程中车轴毫不受损,小活塞顶尖5KN的恒定顶力保证准确定位,中活塞35KN预应力和定位前端的可旋转结构保证了车轴轴端平面接触。该油缸的最大特点是在空运行时活塞伸缩自如,不存在空运行时定位头伸出后退不回去的情况。轮对定位机构保证了轮对在轴承压装过程中不发生窜动,从而保证了轴承压装过程中各位置相对应压力值的检测准确度。

压装油缸安装时底座可不必位移,设计时充分考虑了安装的工序,可确保机床安装各项技术要求,达到压装各种轮对轴承工艺要求。

3 转换实施过程:

3.1 将顶尖开出,把60吨货车轴承压装用导向套和压装盘拆下;将70吨货车轴承压装用导向套和压装盘装上;注意导向套的两个定位螺丝定在环槽上即可;不能拧紧,导向套能360度旋转。

3.2 将滚道圆弧板四颗螺栓紧开,将板下的开口垫条拆下一条(左、右各一条)即可。

3.3 将支撑叉下的圆垫圈取下即可。

3.4 用手动将主油缸开到底,将电脑界面点击到参数设置界面,调整高压溢流阀(分左、右):70吨(RE2B)的压力调到6.8~7.0MPa,340kN;60 吨的压力为 8.7~9.0MPa,440kN,左右一致,然后将溢流阀锁死。

3.5 从70吨货车的轮对轴承压装改回60吨货车的轮对轴承压装,按照相反的顺序进行即可。

装配时,特别注意保持压装轴承时压装机活塞中心线与车轴中心线应重合,轴承压装过程中应旋转轴承外圈,保持其旋转灵活;卡滞时须停止压装,退卸检查。