耐压试验筒快开盖结构的刚度分析

刘 刚,罗友高,曾 嵘,蔡天舒

(武汉第二船舶设计研究所,湖北 武汉 430064)

0 引言

在海洋深潜、石油勘探开发等领域,设备和仪器需在液面以下数百米甚至数千米工作,这就要求此类设备和仪器具备承受相应外压并在该压力下可靠密封的能力。要保证承压能力和密封能力,一方面需在设计时进行全面的强度和刚度计算,另一方面需在模拟水深的试验装置中进行试验验证。

耐压试验筒就是用于检验此类设备和仪器的耐压性能及密封性能的基础性试验设备,配套与之对应的管路系统和电气控制系统,可根据需要模拟出不同的水深环境。耐压试验筒实质是一种压力容器,其由专用钢材构成压力边界,内部形成试验空间,通常利用水或者空气的可压缩性来建立需要的压力。

为方便试验件的装入和取出,耐压试验筒在试验件的进出口多采用快开盖结构,卡箍结构就是一种常用的快开盖结构。目前,卡箍结构的设计主要遵循GB150《钢制压力容器》的相关规定。

GB150《钢制压力容器》附录G7从强度校核的角度对标准卡箍结构的设计方法进行了详细规定,在工程中得到了较为广泛的应用。但是该设计方法中没有提及卡箍刚度的计算方法,而卡箍刚度不足会降低压力试验筒的密封可靠性甚至导致密封失效。因此,在进行卡箍结构的设计时,特别是当卡箍结构的设计参数较高时,有必要考虑其刚度是否足够。

本文利用有限元分析软件对某个高参数耐压试验筒的卡箍快开盖结构进行了有限元分析,选取与密封性能相关的参数作为衡量卡箍刚度的指标对其刚度进行了定量分析,并以此为基础讨论了卡箍各尺寸参数对其刚度的影响。

1 耐压试验筒快开盖结构实例

图1所示为某耐压试验筒的结构简图,其快开盖结构主要由上法兰、下法兰、卡箍组成,上法兰与上封头相焊,下法兰与筒体相焊,上、下法兰之间通过橡胶O形圈实现密封。卡箍为分瓣结构,各瓣卡箍可沿径向运动以实现上法兰与下法兰的贴合和分离,紧固螺栓起到收紧各瓣卡箍的作用。

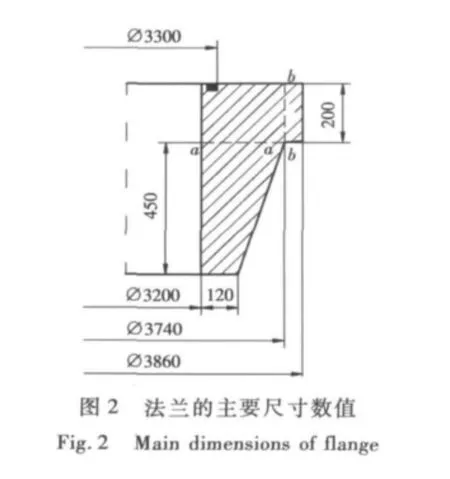

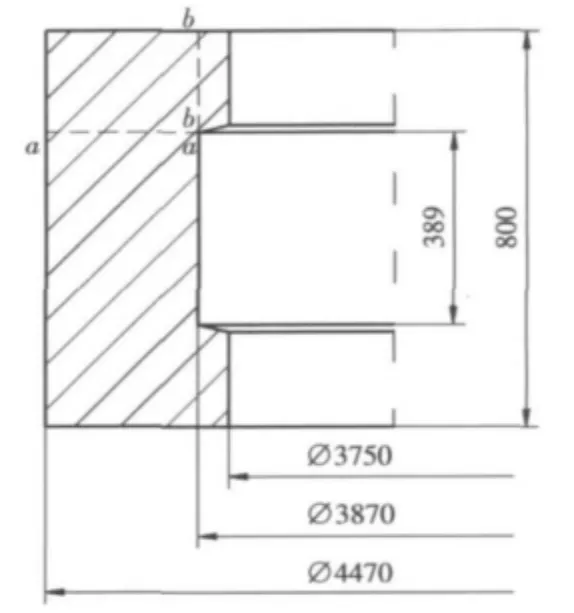

该卡箍结构的具体参数为:设计压力12 MPa,设计温度50℃,筒体内直径3200 mm;上封头为球形封头,选用Q345R钢板制造,名义厚度90 mm;筒体选用13MnNiMoR钢板制造,名义厚度120 mm;上、下法兰选用20MnMoNb锻件制造,其结构形式和尺寸数值基本一致,见图2;卡箍选用20MnMo锻件制造,其各主要尺寸数值见图3,法兰与卡箍之间的接触角取5°。

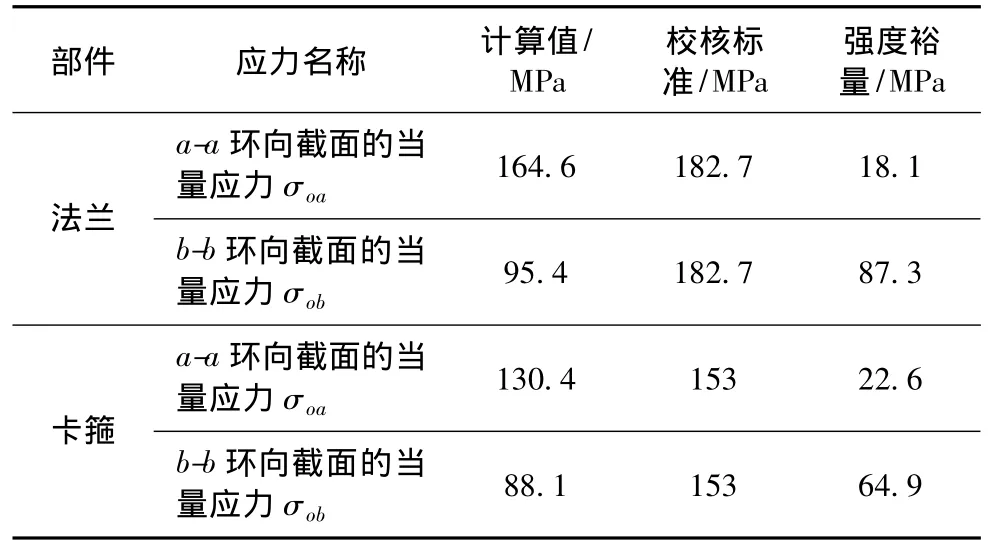

在进行该卡箍结构的设计时按照GB150附录G7规定的设计方法进行了强度校核,强度校核结果见表1,可以看出该卡箍结构的设计是满足强度校核条件的,且留有一定的强度裕量。

图3 卡箍的主要尺寸数值Fig.3 Main dimensions of clamp

表1 卡箍结构的强度校核结果Tab.1 Strength check result of clamp structure

2 快开盖结构实例的有限元分析

2.1 简化处理

为便于分析,建模时作如下简化处理:

1)不考虑卡箍和法兰上的圆角、倒角等细部结构;

2)不考虑下法兰上的O形圈密封槽;

3)将卡箍作为1个整圆来考虑;

5)不考虑各个半卡箍上的连接板、吊耳、加强筋等工艺性结构。

简化1)~4)基本不会对卡箍结构的刚度产生影响,简化5)则会适当减小卡箍结构的刚度,使刚度计算偏于安全。

2.2 模型的建立

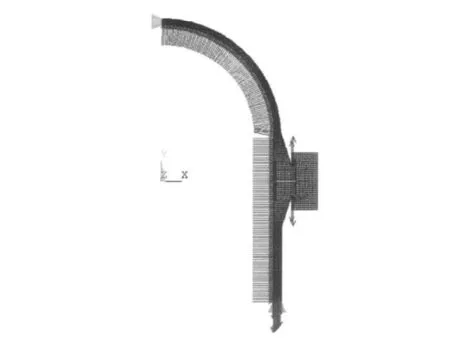

根据上述简化,并结合本压力试验筒实例几何形状和载荷的对称性,建立如图4所示的二维有限元模型。

图4 有限元分析模型Fig.4 Finite elenent analysis model

上封头、法兰、卡箍及筒体选用PLANE182二维平面单元划分网格,弹性模量取206 GPa,泊松比取0.3;上、下法兰之间及上、下法兰与卡箍之间的接触面采用TARGE169、CONTA172接触单元模拟接触,接触面相对滑动摩擦系数取0.15。

在筒身的截断端施加轴向固定约束,整个内表面及密封圈以内的接触面上施加压力载荷。

2.3 有限元分析结果

求解完成后,提取分析结果中的轴向位移如图5所示。可以看出,在内部介质压力的作用下,上、下法兰接触面之间出现了较大间隙。

图5 有限元分析结果Fig.5 Finite element analysis result

由于相关资料上未对卡箍的刚度进行定义,考虑到刚度主要影响密封性能,故本文提取法兰内径处的间隙Δ1、法兰外径处的间隙Δ2及法兰的张角θ作为卡箍结构刚度的定量分析指标。在上述设计实例中,Δ1=3.09 mm,Δ2=0.28 mm,计算得出 θ=0.488°,按此计算上、下法兰在密封圈外侧处的间隙为2.66 mm,该间隙较大,将对密封造成相当不利的影响,很可能会造成密封失效。

由此可见,对于高参数的卡箍快开盖结构,仅按GB150附录G7进行强度设计是不够的,还需通过有限元分析的方法对其刚度进行计算,判断其密封可靠性。

3 快开盖结构各参数对其刚度的影响

以下将在前面所述实例的基础上通过改变部分参数的具体数值来分析各参数对卡箍快开盖结构刚度的影响。

3.1 上封头的结构形式对刚度的影响

大直径容器常用球形封头和椭圆形封头,不考虑封头的应力水平,在球形封头和椭圆形封头壁厚相同(均为90 mm)的情况下,卡箍结构刚度的有限元计算结果见表2。

表2 不同结构形式的封头对应的刚度Tab.2 Stiffness related to heads with different

表2的数据表明,与选用球形封头相比,选用椭圆形封头时法兰内径处的间隙Δ1减小了0.3 mm(9.7%),法兰外径处的间隙 Δ2增加了0.024 mm(8.5%),法兰的张角 θ减小了约0.057°(11.7%),卡箍结构的刚度有所提高。这是由于椭圆封头在受内压作用时,封头底部承受压应力,限制了法兰的翻转,从而提高了结构的刚度。

由此可见,选用椭圆形封头可以在一定程度上提高卡箍结构的刚度。另外,在封头应力水平一致的情况下,椭圆形封头比球形封头更厚,这也会在一定程度上提高卡箍结构的刚度。

由于地域的差异,广告的推广也是一个非常棘手的问题。广告经费以及广告能不能得到当地人的认可都是企业家需要考虑进来的问题。不单单是在广告方面,在企业下达命令和推广服务方面也会有所欠缺,母公司革新的技术以及服务宗旨能否及时地到达分公司,能否在其它地区快速、准确、有效地进行,这也是连锁经营中最重要的问题。

3.2 卡箍的轴向厚度和径向厚度对刚度的影响

上述实例中,卡箍的轴向厚度是指如图3所示的b-b截面的厚度,设计值为205 mm;径向厚度是指如图3所示的a-a截面的厚度,设计值为300 mm。不考虑卡箍厚度变化对其强度的影响,将卡箍的轴向厚度由120 mm增大到400 mm,将卡箍的径向厚度由150 mm增大到600 mm,卡箍结构刚度的有限元计算结果见图6和图7。

图6所示曲线表明,随着卡箍轴向厚度的增大,法兰内径处的间隙Δ1减小,法兰外径处的间隙Δ2减小,法兰的张角θ基本呈增大趋势。卡箍轴向厚度由205 mm增大到 250 mm,Δ1减小量为 0.008 mm(0.26%),Δ2减小量为0.017 mm(6%),θ增大量为0.001°(0.2%)。

图7所示曲线表明,随着卡箍径向厚度的增大,法兰内径处的间隙Δ1减小,法兰外径处的间隙Δ2减小,法兰的张角θ基本呈减小趋势。卡箍轴向厚度由300 mm增大到 400 mm,Δ1减小量为 0.086 mm(2.8%),Δ2减小量为 0.083 mm(2.7%),θ减小量为0.001°(0.2%)。

由此可见,增大卡箍轴向厚度和径向厚度对提高卡箍结构的刚度有一定的作用,其中径向厚度的增大带来刚度的提高相对更加明显一些,但总体来讲效果均不显著。

3.3 法兰的尺寸数值对刚度的影响

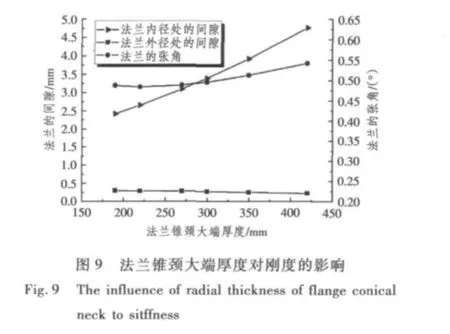

主要讨论法兰环的轴向厚度(图2所示b-b截面的厚度)和法兰锥颈大端厚度(图2所示a-a截面的厚度)对卡箍结构刚度的影响。由于尺寸的关联性,法兰锥颈大端厚度的变化会导致卡箍径向尺寸的变化,分析时为方便对比,卡箍直径根据其与法兰的配合关系进行变化,卡箍的径向厚度保持不变。

上述设计实例中,法兰环轴向厚度的设计值为200 mm,法兰锥颈大端厚度的设计值为270 mm,将法兰环轴向厚度由125 mm增大到400 mm,将法兰锥颈大端厚度由250 mm增大到480 mm,卡箍结构刚度的有限元计算结果见图8和图9。

图8所示曲线表明,随着法兰环轴向厚度的增大,法兰内径处的间隙Δ1减小,法兰外径处的间隙Δ2增大,法兰的张角θ减小。法兰环轴向厚度由200 mm增大到250 mm,Δ1减小量为0.3 mm(9.7%),Δ2增大量为0.094 mm(33.3%),θ减小量为0.079°(16.2%)。

图9所示曲线表明,随着法兰锥颈大端厚度的增大,法兰内径处的间隙Δ1增大,法兰外径处的间隙Δ2减小,法兰的张角θ增大。法兰锥颈大端厚度由270 mm增大到 300 mm,Δ1增大量为 0.292 mm(9.4%),Δ2减小量为0.01 mm(3.5%),θ增大量为0.007°(1.4%)。

由此可见,增大法兰环的轴向厚度对于提高卡箍结构的刚度有相对较为明显的作用,但是增大法兰锥颈大端厚度反而会降低卡箍结构的刚度。

4 结语

本文针对某耐压试验筒的卡箍快开盖结构进行了有限元分析,并定义了结构刚度的定量分析指标,以此为基础讨论了卡箍结构的各参数对刚度的影响,得出了如下结论:

1)在进行高参数卡箍快开盖结构的设计时,需对其刚度进行定量分析;

2)相比球形封头,采用椭圆形封头能在一定程度上提高卡箍结构的刚度,但是提高幅度有限,设计时可根据具体情况决定封头的结构形式;

3)增大卡箍的轴向厚度和径向厚度对提高卡箍结构的刚度有一定作用,但是并不显著,设计时不必通过增大卡箍的厚度来提高刚度;

4)增大法兰环轴向厚度可以较为明显地提高卡箍结构的刚度,但是增大法兰锥颈大端厚度反而会降低卡箍结构的刚度,设计时可通过适当增大法兰环轴向厚度来提高刚度。

[1]GB 150-1998,钢制压力容器[S].

[2]丁伯民,等.高压容器[M].北京:化学工业出版社,2003.

[3]ANSYS在机械与化工装备中应用[M].北京:中国水利水电出版社,2007.