基座变形与船体壳板的匹配性分析

李 铭,张 政,龚君来

(武汉第二船舶设计研究所,湖北 武汉 430064)

0 引言

为了保证船舶设备的正常运行,在进行基座设计时,不仅要求基座自身的强度与刚度满足要求,还需要使基座刚度与船体壳板相匹配,对于工作载荷大、结构刚度大、精度要求高的基座部位更应如此。某船采用舵液压缸装置,分别对左舷舵和右舷舵提供作用力,该基座受作用力大,基座变形控制严。

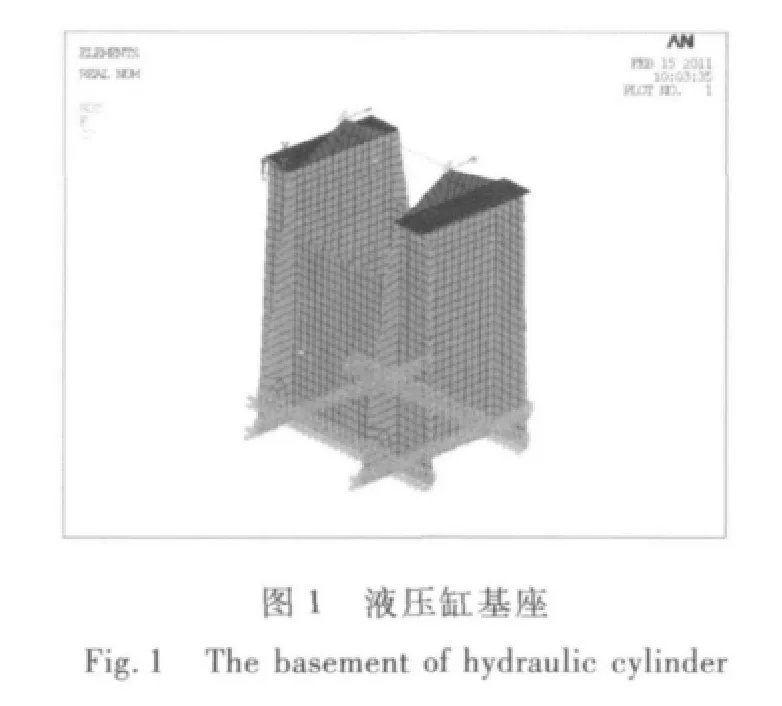

液压缸基座由两纵向立板和两横向肘板,呈井字形正交组合而成,基座纵向立板和横向肘板边缘处有加强板条,液压缸基座一端与船体壳板焊接,另外一端为面板,该面板与液压缸设备采用螺栓连接,作用力通过面板作用于基座上,图1为该液压缸基座的基本形式。

假定液压缸基座端部为刚固,施加工作载荷,计算所得基座横向位移为0.45 mm,最大应力为78 MPa,位移和应力均非常小,基座自身的刚度和强度满足要求。本文以该液压缸基座为对象,在满足自身强度与刚度的前提下,着重分析其与船体壳板的匹配性。

1 原基座设计方案

1.1 计算模型

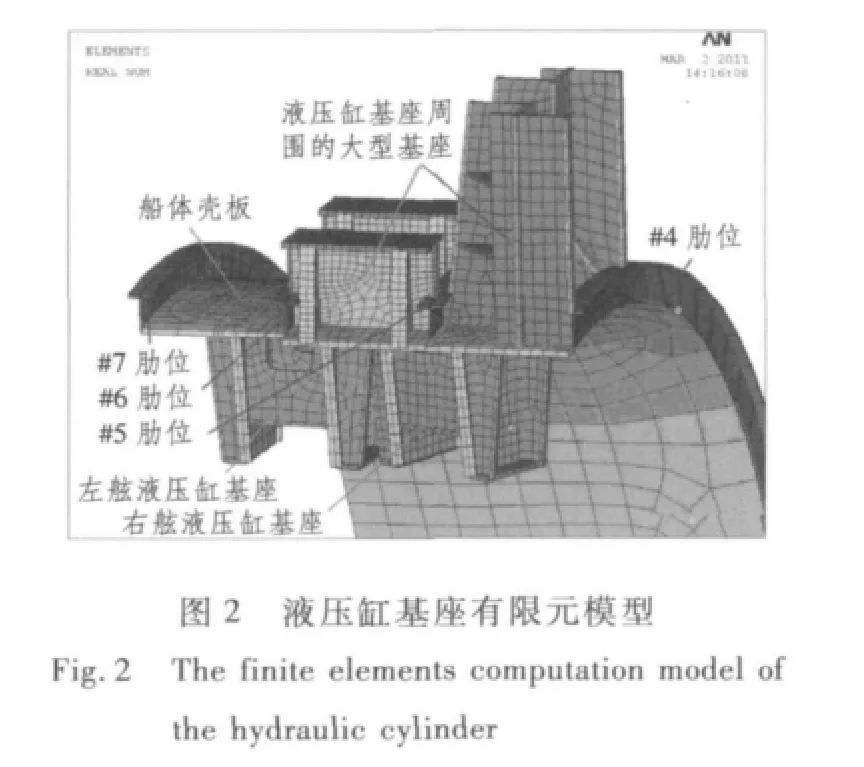

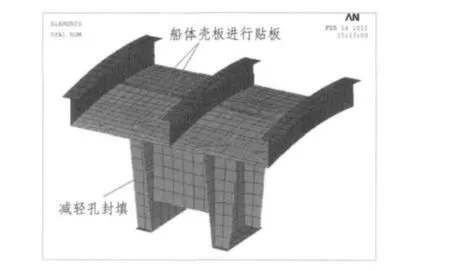

为了模拟边界作用,在进行有限元模型建立时,适当建立了船体和周围的大型基座(见图2)。

1.2 计算载荷

根据载荷的不同,计算载荷分为以下2种:

1)水面,基座仅承受舵的作用载荷,船体不受水压;

2)水下,基座除了承受舵的作用载荷,船体还承受水压作用。

1.3 计算工况

液压缸装置的运行工况可分为3种,即右舵单独作用、左舵单独作用及左右舵同时作用。

1.4 计算结果

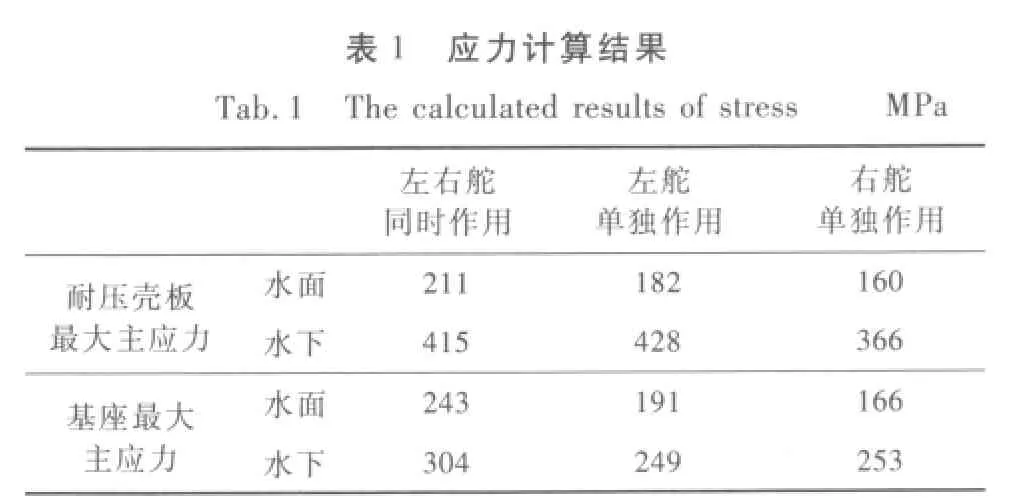

1.4.1 应力计算结果

各工况下船体壳板和基座应力计算结果见表1。

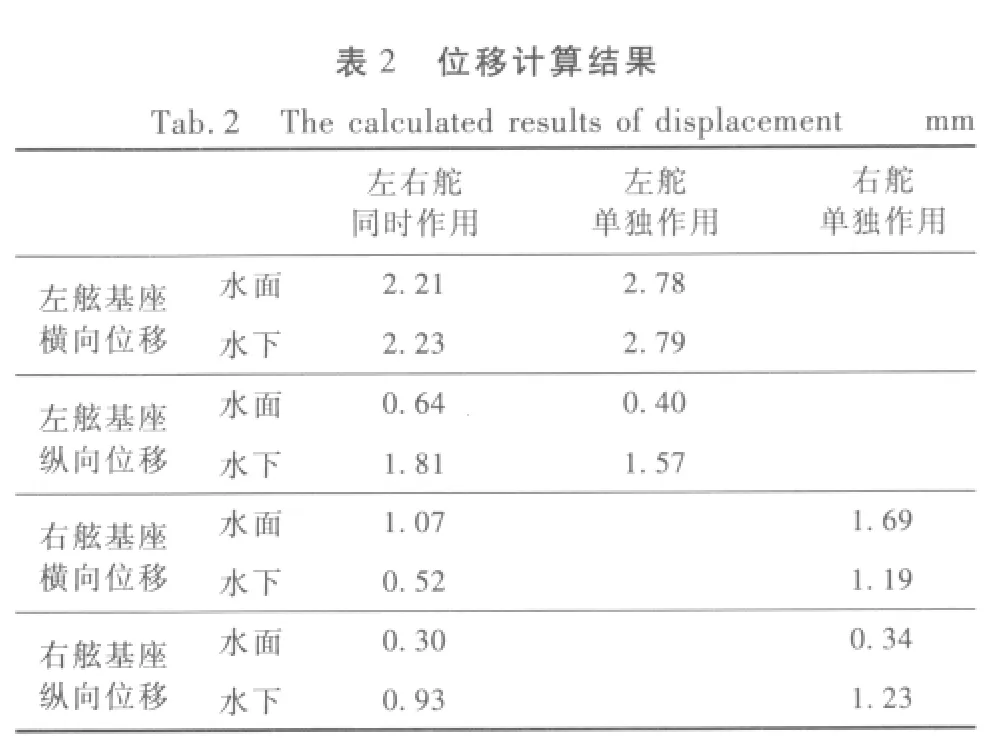

1.4.2 位移计算结果

各工况下基座位移计算结果见表2。

由表2可知,当液压缸基座与船体壳板一起参与有限元计算时,比按照仅将基座端部固定进行计算,位移增加较大,需要对液压缸与船体壳板进行匹配性分析,根据表2的数据,匹配性分析的目标主要是控制原左舷基座位移,同时对船体壳板进行应力控制。

?

?

2 匹配性改进设计方案

2.1 匹配性改进设计方案

根据计算结果,初步提出3种匹配性改进方案进行分析比较,根据比较结果选择改进方案。由于是定性比较,有限元计算时仅建立了位移较大的左舷基座有限元模型。

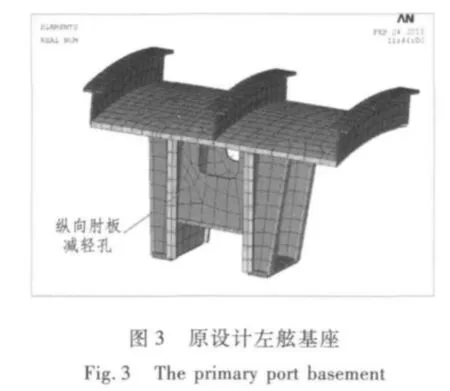

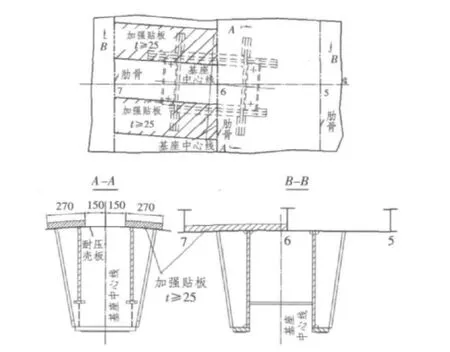

1)原设计左舷基座

原左舷基座布置在船体壳板内表面,其纵向肘板布置在#5~#7肋位间,纵向肘板上开有减轻孔(见图3)。

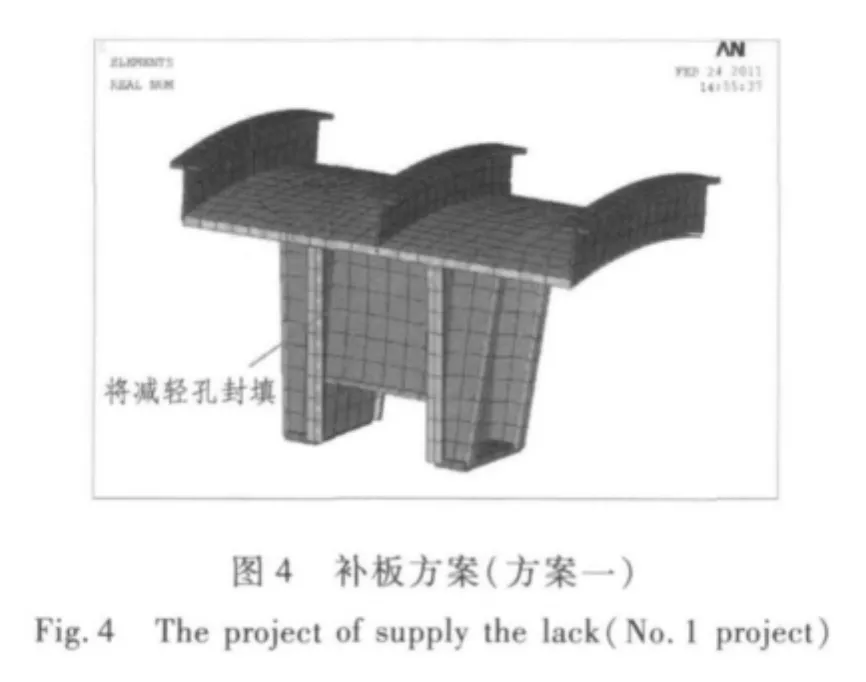

2)匹配性改进方案一(补板方案)

补板方案是采用同厚度的钢板将减轻孔封填(见图4)。

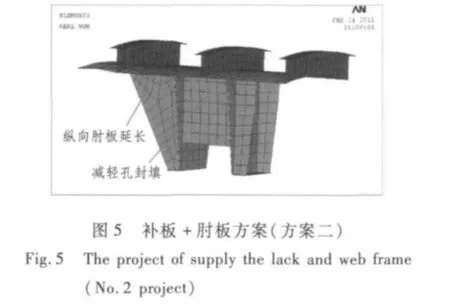

3)匹配性改进方案二(补板+肘板方案)

在开孔封填(方案一)的基础上,将肘板向尾部延长,肘板的端部在纵向上跨过#7号肋位(见图5)。

4)匹配性改进方案三(补板+贴板方案)

在开孔封填(方案一)的基础上,在基座区域的船体壳板外进行贴板,目的是降低壳板应力和变形(见图6)。

2.2 匹配性改进设计计算结果

对左舷基座的原设计方案和3种改进方案进行计算,相关计算结果列入表3。

从表3中可以看出,方案一可使基座最大位移下降7.9%,使耐压壳板的最大表面应力下降了9.5%;方案二可使基座最大位移下降12%,使耐压壳板的最大表面应力下降了7.1%;方案三可使基座最大位移下降30.7%,使耐压壳板的最大表面应力的降幅近60%。

2.3 匹配性改进方案的确定

通过对第2.2节的定性分析比较,可知方案三具有较好的匹配性。

图6 补板+贴板方案(方案三)Fig.6 The project of supply the lack and conjoint shell(No.3 project)

?

根据设备总体布置情况,在#5~#6肋位间的壳板外表面有基座(见图2)。故仅在左舷基座对应的#6~#7肋位间的船体壳板外表面实施方案三(见图7)。

图7 确定的匹配性改进方案Fig.7 The assured improved matching project

3 改进方案计算与比较

3.1 改进方案的计算结果

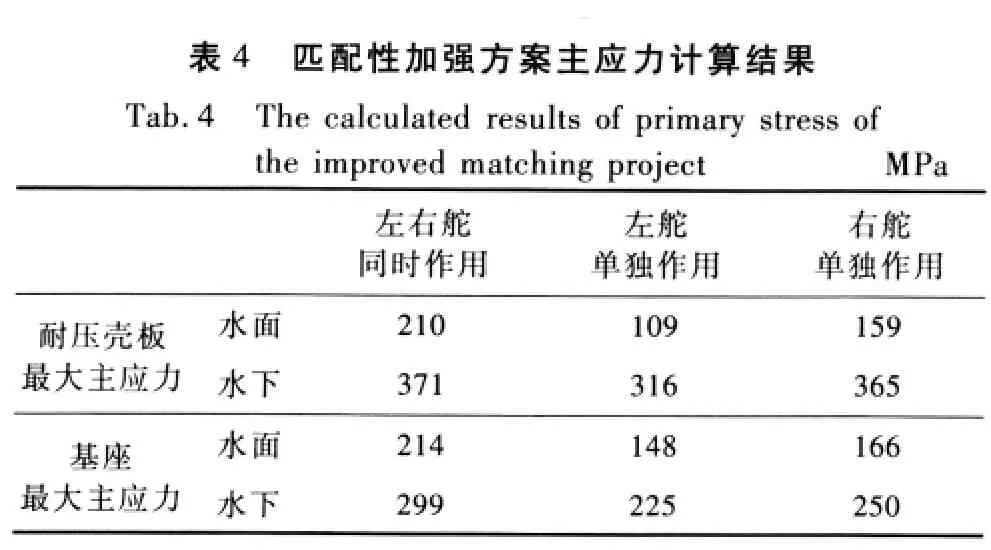

按第2.3节的匹配性改进方案,对左右舷基座均进行计算,相关计算结果列于表4和表5。

?

?

3.2 匹配性改进设计结果对比

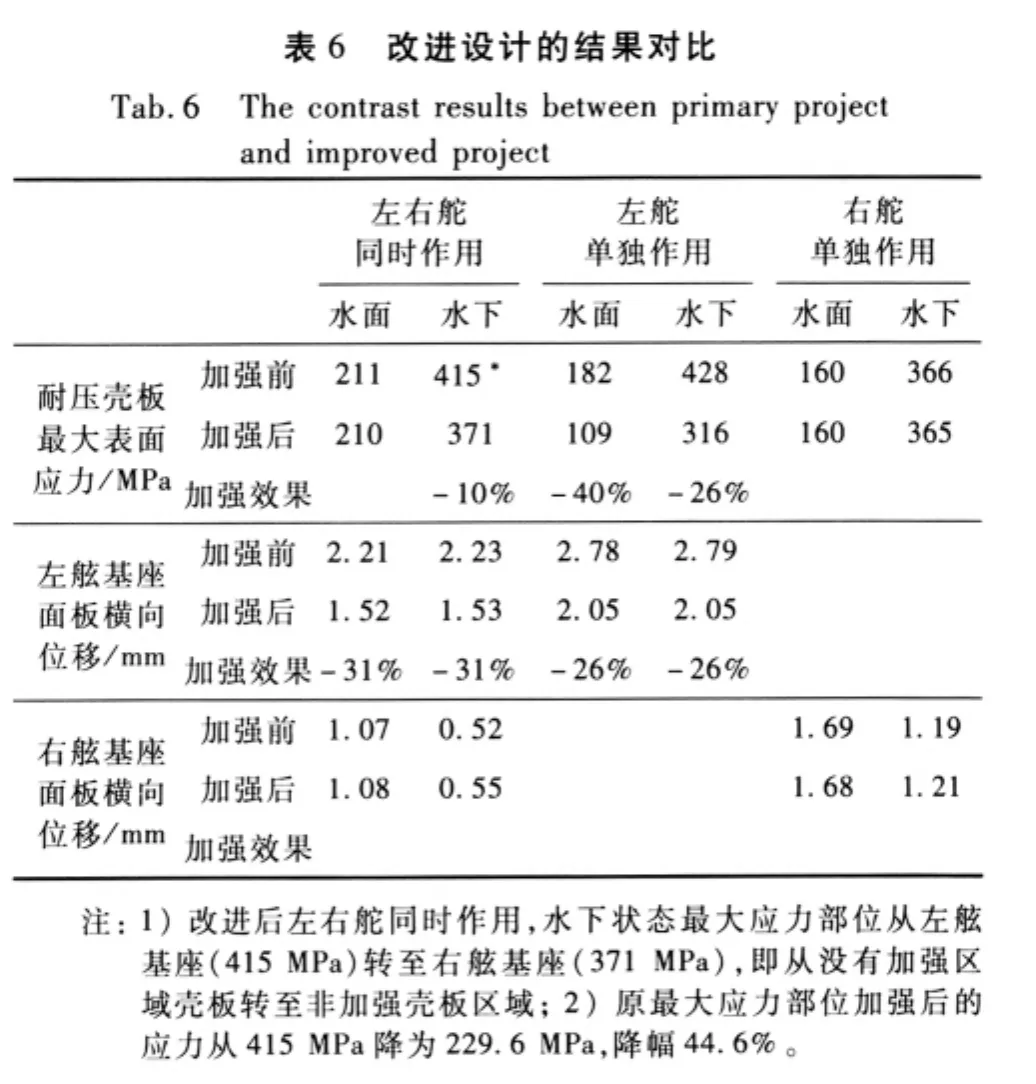

将匹配性改进设计后(表4~表5)与原方案(表1~表2)进行对比,列于表6。

通过对表6分析可知,匹配性改进后对降低左舷基座横向位移作用较为明显,原最大应力部位加强后的耐压壳板应力有大幅降低。匹配性改进后的最大应力部位从左舷基座转至右舷基座,即最大应力转至非贴板的船体壳板区域。

4 结语

通过对比分析,可以得到以下结论:

?

1)匹配性改进设计效果明显。进行匹配性改进后的方案可以有效降低左舷基座的横向位移,根据不同工况降幅可达31%和26%;匹配性改进后,左舵处船体壳板最大主应力降幅可达44.6%(左右舵同时作用)和40%(左舵单独作用)。

2)由于本文的匹配性改进区域仅实施在左舷基座壳板区域,故改进设计后,原发生在左舷基座壳板处的最大主应力转移到了右舷基座壳板处,且右舷基座的位移大小基本无变化,说明匹配性改进对基座变形和壳板应力控制具有很大影响。

开展基座设计时,基座自身的强度和刚度是首先需要进行计算和校核的。此外,对于受作用载荷大、精度要求高的基座,应结合设备使用要求,充分考虑基座与其根部船体结构的匹配关系,需开展刚度与强度估算,必要时采取相关的匹配性改进措施,确保设备对基座的安装要求。

[1]GJB4000-2000,舰船通用规范[S].