单筒式除氧器制造工艺研究

哈尔滨锅炉厂有限责任公司 武玉君 范博

引言: 我公司为某用户生产的300MW单筒式除氧器采用的是引进技术,结构比较复杂,制造难度很大。在充分消化吸收引进技术的同时,结合我公司现有设备条件,成功生产制造了这台除氧设备。

1、产品结构技术参数

1.1 结构

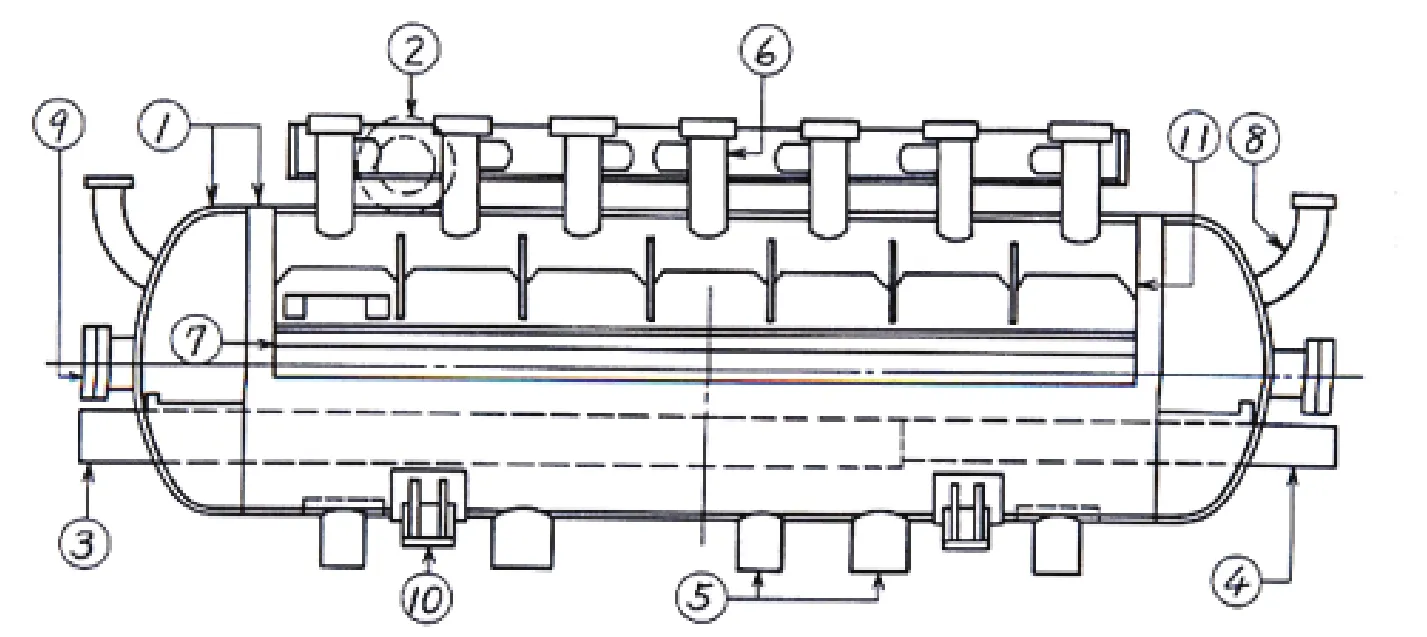

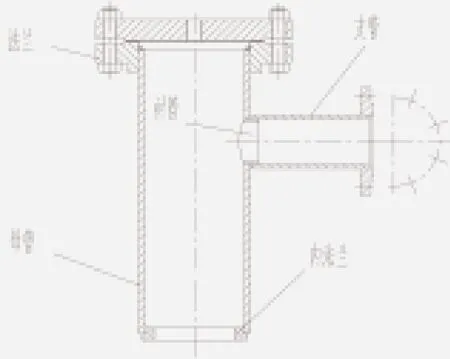

结构简图如图1所示

图1 除氧器结构简图

1.2主要特点:

(1)在不改变设备除氧性能的前提下,将原来除氧设备由除氧器和水箱两部分合而为一,结构更为紧凑,设备占用的空间大大缩小。单筒式除氧设备结构设计尺寸(直径和长度)可根据特殊要求而改变。

(2)单筒式除氧设备的应用,可降低成本,提高效率,尤其是提高现场设备安装效率。

(3)水位控制更为简便。

(4)由于采用了弹簧喷嘴、受水箱及除氧盘等新式内件结构,从而使除氧效果更加良好和简易。

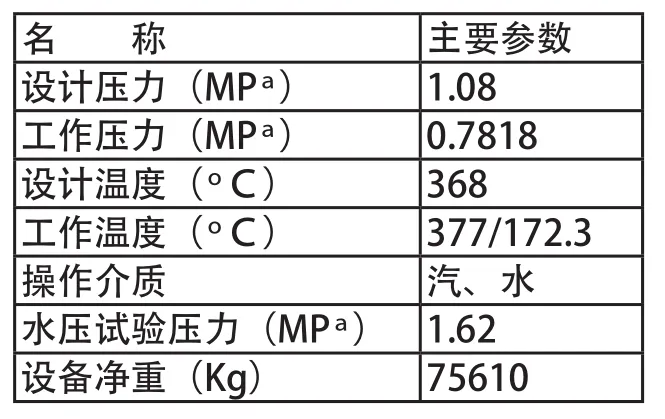

1.3 主要设计参数及技术要求(见下表):

?

1.4 采用的标准及技术条件

(1)ASME法规第Ⅷ卷《压力容器》

(2)《压力容器安全技术监察规程》99版

(3)GB150-98《钢制压力容器》

(4)《电站压力除氧器安全技术规定》

2、主要零部件制造难点及质量控制措施

2.1 左、右标准椭圆封头

左、右标准椭圆封头的结构特点和难点为封头直径大,直径约为Di3500;壁厚薄,壁厚约为δ25mm。由于其材质为P1类材质,所以成型方法采用的是正火结合冲压。封头展开外径尺寸几乎达到D4500mm,目前国内还无法轧制如此大直径的钢板,所以封头下料时采用由两块板拼接,焊缝修磨平滑,超声波探伤合格后冲压成型,封头冲压后,划封头四中心线及端部余量线,割除端部余量,并按图割磨坡口成形,按图和技术要求无损探伤合格后备用。

2.2 筒身

筒身展开后直径方向尺寸达到12000mm,由于板厚较薄,运输以及吊装都存在难度,目前我厂采用的下料方法是2快板拼接后,按图划纵、环缝余量及坡口,然后利用刨边机按图刨加工成型。刨加工环缝坡口时,由于筒身中径ПD中径较大,因此需在筒身中间部位预先加工一个长度约500mm的退刀槽,然后再加工环缝坡口成形。

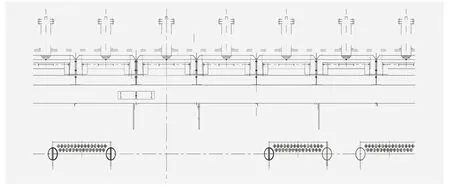

2.3 内件概述

单筒式除氧器内件主要包括:隔板、挡板、第一受水箱、第二受水箱、除氧盘、上围板、下围板、散水筒等。内件的制造主要注意以下几个方面:

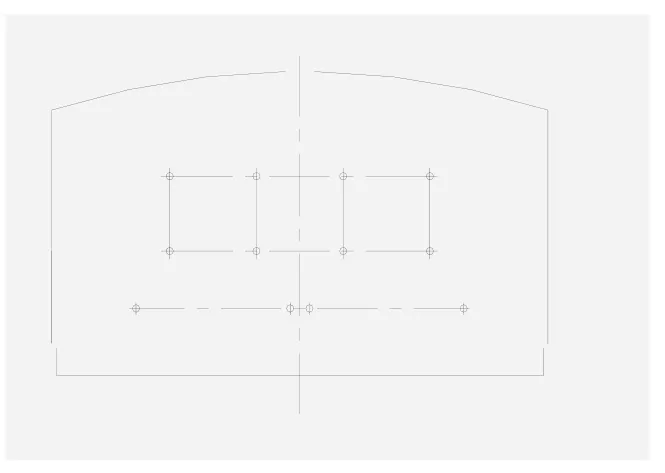

图2 隔板简图

(1)控制下料精度;

(2)控制折弯精度,首件检查及样板检查;

(3)受水箱体试装及配磨;

(4)严格按焊接工艺要求实施焊接,控制焊接变形。

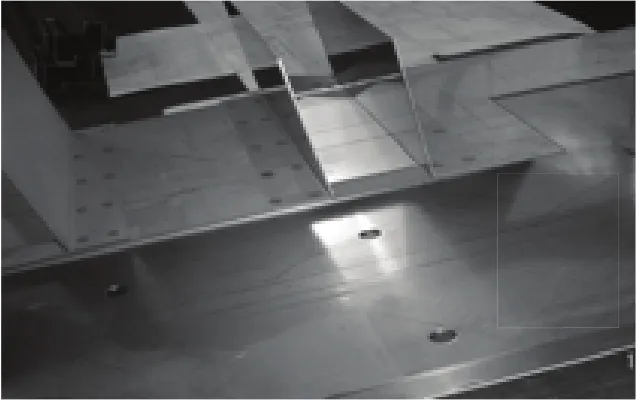

图3 第二受水箱

2.4 喷嘴接管是单筒式除氧器中一个非常重要的零件,是除氧器的进水口,结构如图所示。

2.4.1 喷嘴接管的制造要点:

(1)喷嘴母管内壁机械加工,包括与支管连接管孔。

(2)喷嘴接管装配时,首先将内法兰装焊好,试装衬管,严格检查件衬管不得深入管子内壁,同时试装支管,要求衬管的装配,必须保证支管装配时与母管相垂直,试装过程中可对衬管局部伸入母管内壁部分作局部修磨,设装合格后将支管拆除。注意此时喷嘴接管法兰暂不装,因壳体技术要求中注3规定,喷嘴接管法兰密封面要求与壳体水平截面平行,且在同一平面上,所以此法兰待总装时再装配,便于调整并保证技术要求。

(3)所有焊接接头进行PT检测。

3、单筒式除氧器总装工艺研究

单筒式除氧器的总装工艺为本文的介绍重点,也是除氧器整个制造过程中的精华所在,只有把各个零部件按图纸合理的装焊起来,才能充分发挥各零部件的作用,实现整个设备的功能。

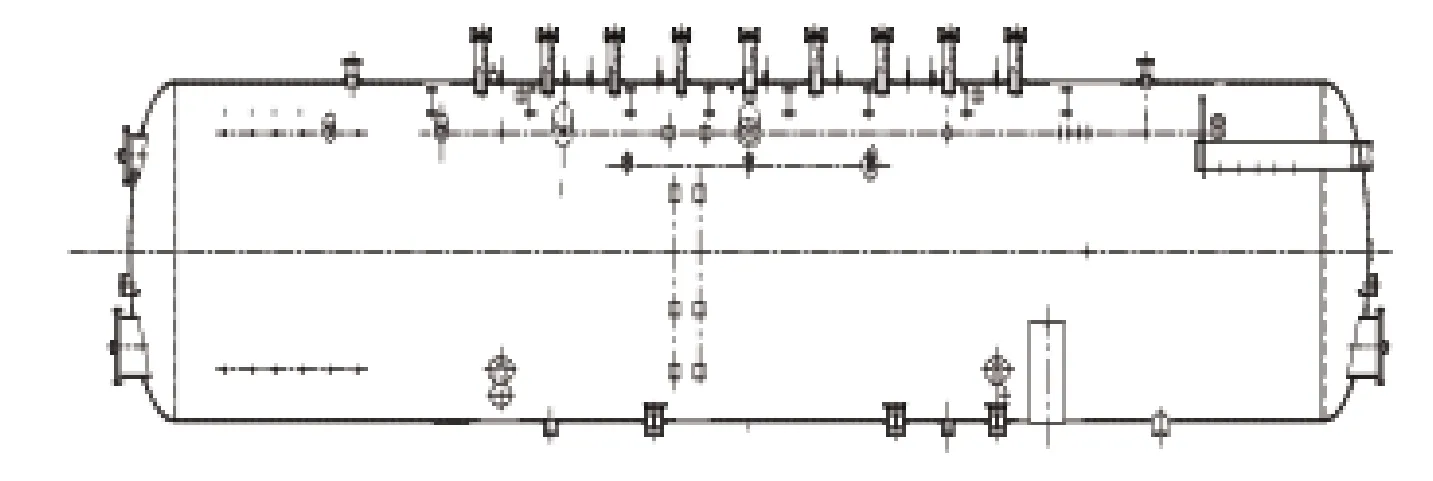

图5 外壳简图

首先按图接筒体环缝,将整个筒身装成三大段,即中间除氧内件部分筒体为一段,左,右封头与两侧其余筒节为左、右段。中部筒身两敞口端加设环向外支撑环支撑,筒身内部加设防变形十字圆弧板支撑,左,右段筒身敞口端内部加设防变形十字圆弧板支撑。壳体环缝接焊成型,无损探伤合格后,按图及拼接图划四中心线并引至壳体内壁,标记。此时两端封头组件暂不扣。将三大段筒身按图及拼接图拼成整体,拉筋板焊牢,按图及拼接图划壳体二次线,包括孔线及内、外件装配位置线,同时在筒身两条总装环缝两侧分别各划一条距环缝中心距离为150mm环向基准线(用于三大段总装时装配基准),拆开。装圆弧支座垫板,支座垫板环向自动焊,端头手工焊妥。按图气割开孔及坡口并修磨成形。

3.1 管接头装配。

按图装配除氧盘内件区域,即上下围板区域及附近的管接头和加强板等附件,因为当隔板、上下围板装焊后,若此区域内的管接头后装,受空间尺寸影响,管接头内侧焊接及返修空间条件不好,影响焊接质量。并且筒身靠近两侧封头环缝附近区域的管接头若先装焊,则滚轮架摆放受限制,同时封头环缝附近的管接头装配伸出高度,受厂内环缝焊机操作平台升起高度的限制,必须在封头环缝焊接结束后再装焊。管接头焊后无损检查,加强板作气密性检漏试验。拆除内支撑,修磨焊疤MT,此时敞口侧外支撑暂不拆除。

3.2 内件装配,内件装配可参考下图进行。

图6 内件示意图

按图及位置线装配隔板,首先装中隔板,然后以中隔板为基准,向两边依次装配其余隔板,装配隔板的同时要试装受水箱体及散水桶,确保受水箱装配精度及隔板间距尺寸要求;按图装两侧上、下围板及支撑角钢、横梁及附件等,包括除氧盘挡板联接用角钢,试装除氧盘挡板,试装受水箱体,除氧盘模块等包括附件;保证除氧盘可在下围板角钢滑道中灵活滑动,并保证能够装配水平度要求。全部试装结束并合格后,点焊牢全部,将受水箱及散水桶编号标记,并拆下。焊妥内部支撑框架及围板等,打磨并按图无损检查。按图装焊防冲击装置;按图装内部平台、栅架及扶梯等。

3.3 将所有人孔无法进入的内件先运放于壳体内,并点焊牢固在壳体内壁上,不允许壳体滚动时脱落。接左右两大段筒体组件,点焊并手工焊打底焊,拆除拉筋及防变形支撑环,打磨焊疤,MT。环缝焊接妥,无损探伤合格。

3.4 按图装焊剩余全部管接头及其附件,包括加强板。无损探伤合格并气密性检查。

3.5 按图装配弹簧喷嘴接管,并试装给水母管,试装合格后将给水母管组件拆下,焊妥弹簧喷嘴接管,焊妥给水母管中管接头法兰,无损探伤合格。

3.6 装焊支座。

3.7 装妥水压封盖,装焊好水压端盖

3.8 按图水压试验,放尽积水。

3.9 按图装配受水箱及散水盘等内件,装配好除氧盘挡板,把紧。

3.10 清理、油漆,包装发货。

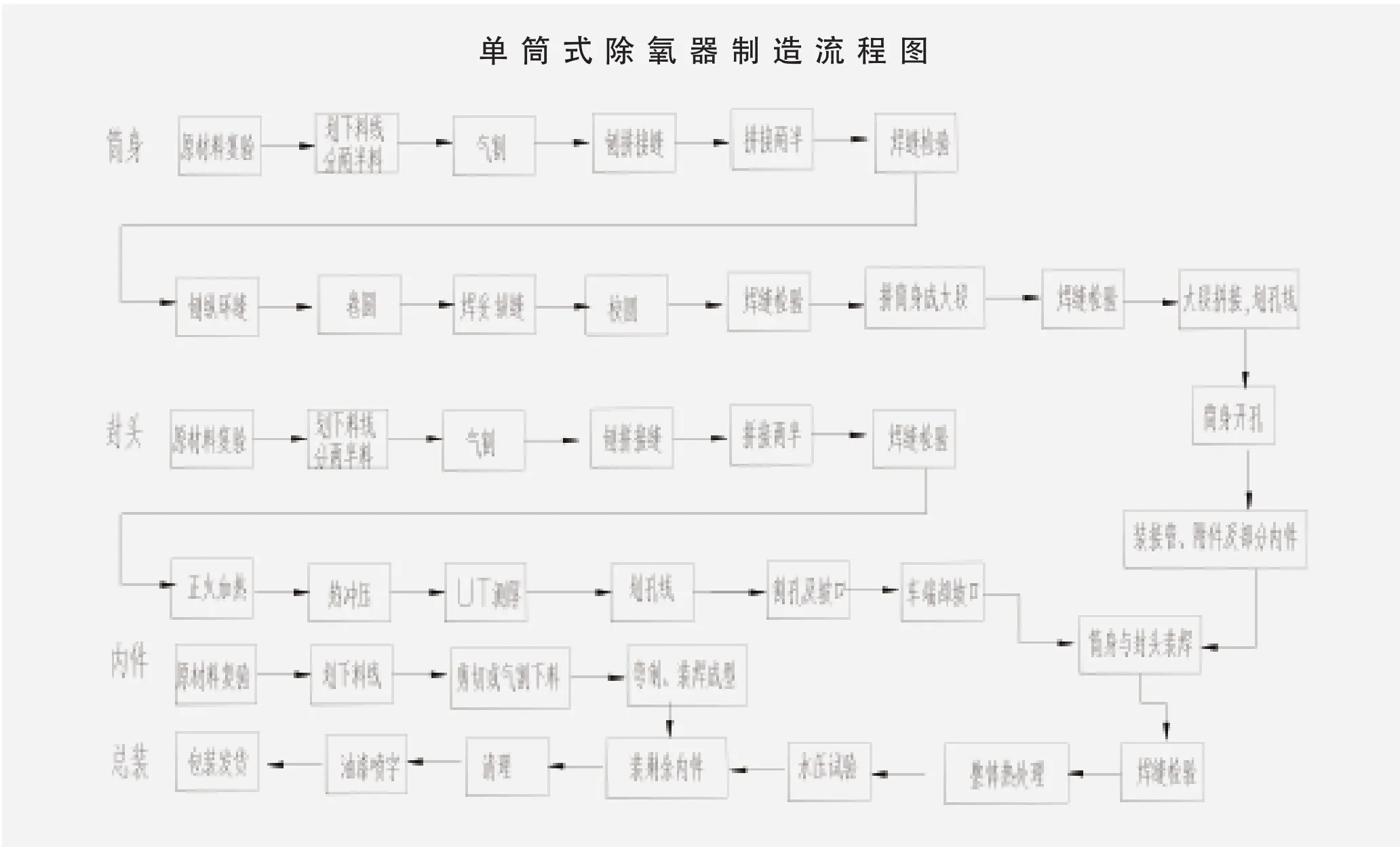

总装的顺序可以参考工艺流程图

4、总装注意事项

4.1 筒身及封头装配前装焊好防变形支撑;

4.2 受水箱、散水筒及除氧盘模块与相应部件试装。

5、结论

采用上述制造工艺,为用户制造的除氧设备目前运行性能、除氧性能良好。由于除氧器结构很复杂,所以不可能介绍的极为详尽,但是通过上述制造工艺的研究与介绍,对类似产品的生产与制造可以提供大量宝贵的经验与技术。