图解杏鲍菇的特性与栽培 (四)——培养料的灭菌

黄 毅

(福建农林大学,福州 350001)

装好培养基的栽培包,通过高温处理,使容器内所有基质表面或者空隙内的微生物全部都死亡,是谓灭菌。灭菌是否彻底,关系到栽培的成败。可以说,食用菌栽培的核心就是灭菌彻底。灭菌不彻底,后续生产都是徒劳。灭菌分为常压灭菌和高压灭菌两种方式。

1 常压灭菌

由于常压灭菌投资少,国内小规模食用菌生产者常采用。在大规模生产中也有人采用常压灭菌,但不多。常压灭菌和高压灭菌相比,前者能源浪费大,灭菌时间长,灭菌效果稳定性差,劳动强度大,短期使用维修费用低;后者节省能源,灭菌快速,一次性投资额比较大,维修费用也较大。而近年来后者的优越性已经被大家所广泛认知。

1.1 常压灭菌的形式与建筑 常压灭菌形式较多,目前使用的有堆积灭菌、周转筐灭菌等。

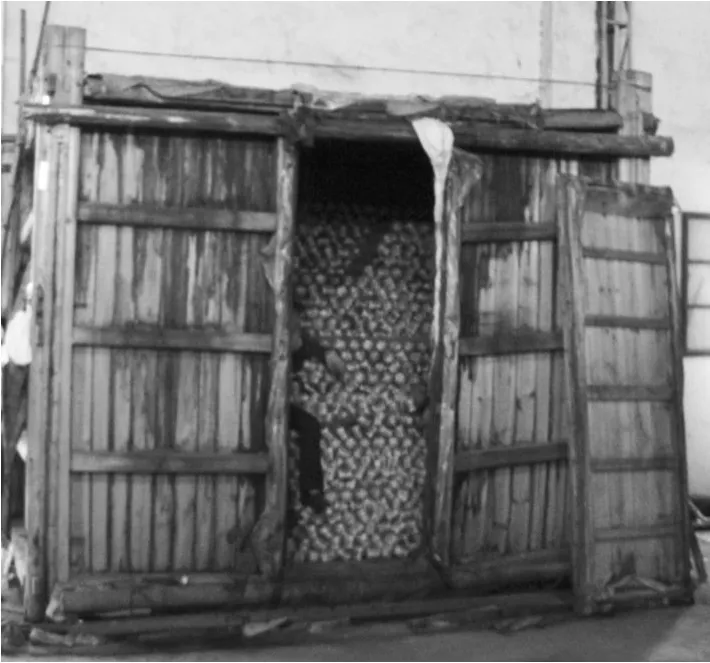

(1)堆积灭菌。这种方式在农村家庭式季节性大批量生产中还有使用,其采用小型锅炉,蒸汽发生式灭菌方式。这在香菇、灵芝等中长袋栽培中比较常用 (图1、2),在杏鲍菇栽培中则很少采用。

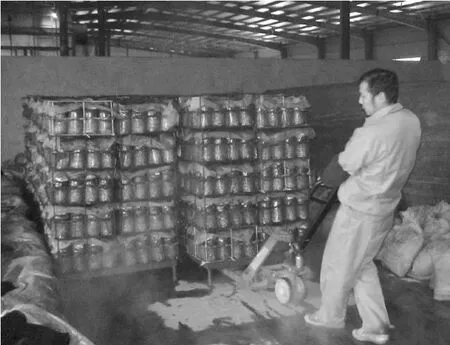

(2)简易周转筐灭菌。近十年来常压灭菌已普遍采用周转筐,将栽培包置于周转筐内灭菌为的是便于灭菌时蒸汽在栽培包间流动,使栽培包周围温度快速升高,从而易灭菌彻底 (图3、4)。常使用的是小型常压锅炉或改造后的废弃汽油桶作为蒸气发生器提供蒸汽。漳州的中小型杏鲍菇企业常使用此方法。

(3)使用灭菌小车常压灭菌。有的企业为了降低劳动强度,直接将塑料周转筐,搁置在周转小车层架上 (图5),推入常压灭菌锅内,然后用锅炉蒸汽上进气、下排气的方式灭菌 (图6)。这种方式具有创新性。

1.2 有关常压灭菌锅形式的讨论 常压灭菌的形式有很多,无论采用何种方式,其灭菌原理都一样:具有强穿透力的热蒸汽与冷的待灭菌物接触时,在栽培料包的表面形成冷疑水,同时释放出潜热 (2257焦/克),热量不断传导到培养料的深处,经过相当长时间,热量才能够穿透到栽培料包的中心,并要维持100℃一段时间,才能达到彻底灭菌的目的。

不同常压灭菌方式的灭菌锅的形式,建锅资金,热效率等存在很大的差异。新建灭菌锅应该从劳动强度,燃料节能,灭菌时间,灭菌锅使用周转速率,使用年限,灭菌效果等方面综合分析,再决定灭菌锅建造形式。

图1 香菇料筒常压灭菌

图2 灵芝料袋常压灭菌 (未覆盖前)

1.3 常压灭菌程序 栽培包置入灭菌锅后,就必须 “攻头、保尾、控中间”。“攻头”是指在尽可能短的时间内,使锅内温度上升至100℃,此过程根据待灭菌锅内容量和蒸汽量的多寡,一般需要2~4小时。“保尾”,是指灭菌结束前,加大火力,使温度升至99~100℃,随后进入 “闷炉”阶段。“控中间”是指控制进锅蒸汽阀门的大小,使锅内的温度始终不掉温,维持在98~100℃,至少10小时。整个常压灭菌送蒸汽过程约为12~14小时。有的资料介绍,常压灭菌时间为8小时,这是针对灭菌小车、周转筐之间具有较好的蒸汽流通性而言,此外,还和灭菌料包的数量、供气方式、当地自然气温、灭菌锅保温性能等有关。

为什么灭菌锅内温度要保持在100℃10小时呢?这是因为,灭菌开始时我们虽然观察到锅内温度达到100℃,但这只能表明锅内的空间温度,此时栽培包中心的温度大多仅有65~80℃。这是由于栽培包培养基颗粒间存在空隙,阻碍了热传导,使得即使在火力猛烈的情况下,也还需要45~60分钟的时间,才能使热量传导到栽培料包中心,使中心温度也达到98~100℃。并且至少还需要连续保持98~100℃8小时以上,才能够达到彻底灭菌的目的。因此,时间许可的条件下,应拉长灭菌时间,特别是采用其他方式而不是小锅炉供气的,且灭菌包是堆积方式的,灭菌时间更应该延长,甚至在38小时以上。这是由于菌包过于密集,菌包堆过大,蒸汽难以在堆内形成对流传导热量。通俗的说就是大汤圆难熟,小汤圆易熟。

生产上常常由于灭菌操作工不够认真而导致灭菌不透,出问题,使得后续工作变得毫无意义。为了便于监控,保证灭菌透彻,大中型企业常使用自动记录仪,自动记录灭菌过程温度。对于难于购置的中小型企业,可根据经验,除观察温度计以外,还应时常观察简易式灭菌锅覆盖物是否膨胀成圆鼓形 (图7),手按之是否有强的弹性 (图8)。灭菌锅周边压有沙袋,以镇住98~100℃时锅内的蒸汽压力。最关键的是:灭菌过程始终得维持有蒸汽释放出来 (图9),这就是活蒸汽。常压灭菌过程中时常都有活蒸汽冒出,是灭菌彻底的最关键的技术要求,否则难以灭菌彻底。但有些初学者往往为节省一点点蒸汽,忽视活蒸汽,得不偿失。其栽培失败的原因常在于此。

常压灭菌结束后,还应有6小时以上的长闷时间,使培养料有一个进一步软化、熟化的过程。

1.4 影响常压灭菌效果因素讨论

在进行智能旅游时对大数据的需求较大,只有良好的大数据支持方可保证智能旅游的顺利进行。但是现阶段大数据的安全问题依然没有得到良好处理。在线旅游所提供的便捷化服务同时也会泄露游客的个人信息,因此此种发展模式依然存在一定的障碍。

图3 液压提升机与周转筐

图4 灭菌后出锅

图5 灭菌小车

图6 上进气灭菌锅

图7 简易式常压灭菌锅

图8 测试常压灭菌锅压力

图9 活蒸汽

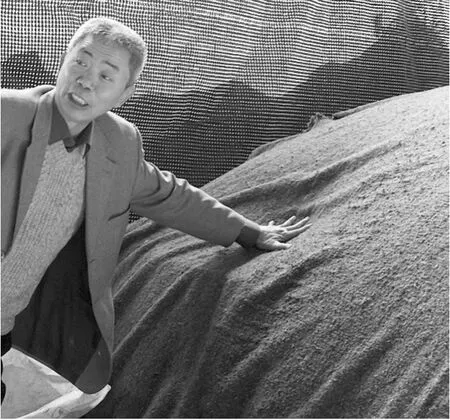

图10 预堆发酵

(1)灭菌过程必须始终都有活蒸汽。活蒸汽的持续释放表明灭菌过程所有栽培包都始终处于流动的活蒸汽中,这就表明潜热能够不断穿透到栽培包培养基颗粒内部,只有这一过程的连续才能保证灭菌的彻底。培养料内有种类繁多的微生物,在干燥状态下这些微生物多为休眠状态,加水搅拌后,微生物呈几何级数增殖;而食用菌栽培是纯培养,容不得任何微生物残留。不同的微生物存在不同的抗热性,致死温度有所不同,有的甚至在高温下能存活数小时,所以灭菌过程的高温必须是连续的,切不可出现掉温,其道理就在于此。在码好周转筐,盖上帆布罩及棉被保温后,当其上大气覆盖物开始鼓起时,压上砂袋,并在4个角的角落处留有蒸汽口,并要维持灭菌过程中4个,甚至6个口始终都有活蒸汽冒出。

需要特别指出的是,这种简易式常压灭菌方式仅适合于长江以南地区,不适合北方。北方常压灭菌锅应建造专门的灭菌室。为了降低能耗,建议无论建造哪一种常压灭菌锅,地面和墙面都应做好保温层,以减少热量散失,节省燃料。

(2)培养料的预湿。为了提高杏鲍菇栽培包孔隙度并降低生产成本,玉米芯被广泛采用。但是玉米芯比较硬,特别是东北产的玉米芯,不容易吸水。采用长时间浸泡4小时以上的方式,才有可能浸透,但费力且颗粒预湿均匀度不足。在气温高的夏季,由于玉米芯含糖量较高,微生物快速繁殖,培养料易发臭、发酸,因此,采用玉米芯加水先机械搅拌30分钟,再和其他培养料一起搅拌,达到所设定的培养基65%含水量,是比较好的处理方式,缩短了预湿至灭菌时间。在早春至早秋使用玉米芯时,在加水搅拌过程中应该添加1%的生石灰,以抑制细菌的快速增殖。

关于培养料主料 (木屑和玉米芯)混合后是否需要先淋水堆积发酵三五天,在漳州,有不同的认识。笔者倾向于不预湿堆积,因为预湿实质上也就是培养料事先充分湿润。预湿过程,微生物大量增殖,释放出游离氨,工作环境恶化。只要木屑充分喷水淋透,玉米芯采用上述机械搅拌也就可以了。持需要预湿堆积过程之观点的人认为,经过预湿,堆积5天 (期间翻堆一次)(图10),可使培养基软化,出现些菌体蛋白,为杏鲍菇菌丝蔓延提供有益的营养。

初学者,除了必须考虑上述问题外,还应注意灭菌锅炉蒸汽量与灭菌料量之间的关系,别小马拉大车或者火车头只拉一节车厢。

2 高压灭菌

高压灭菌是目前大规模生产企业所采用的方法。企业应根据每日生产的计划数量,选择高压灭菌锅的类型和容积。

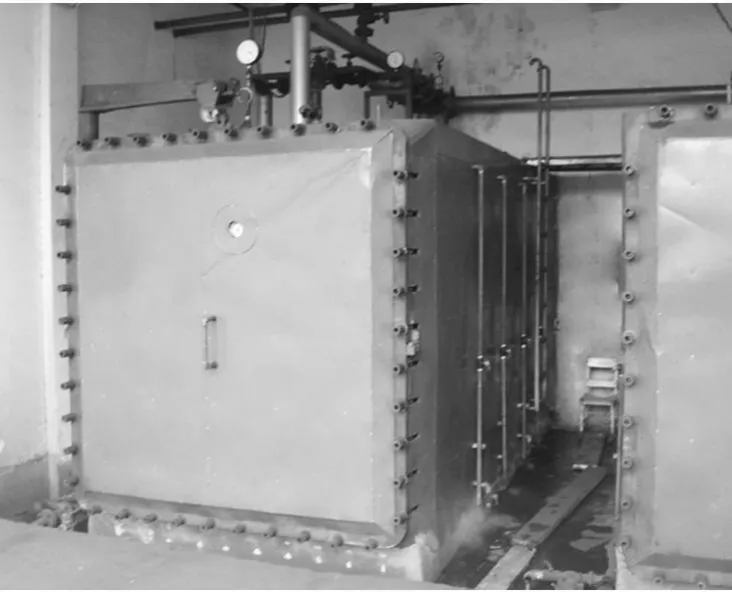

2.1 高压灭菌锅的类型 高压灭菌锅有矩形(图11)和圆形(图12)两种。灭菌时,机械化程度比较高的企业,多采用专用的灭菌小车,因此选择矩形灭菌锅锅内空间利用率比较高,圆形灭菌锅锅内空间利用率就比较低些。但矩形高压灭菌锅最大使用压力只能达到1.4千克/平方厘米,而圆形高压灭菌锅可以达到1.6千克/平方厘米。灭菌锅开门方式有单开门和双开门之分。近年来,为了减少灭菌后污染,高压灭菌锅多已改成双开门灭菌锅。

近几年,国内大型食用菌企业为了保证灭菌彻底多选择双开门抽真空高压灭菌锅 (图13)。

2.3 高压灭菌锅灭菌程序 不同高压锅有不同的灭菌程序和灭菌方法,但所有灭菌锅都必须使用饱和蒸汽。生产上,因受限于客观原因,锅炉和高压灭菌锅之间有一段距离,锅炉产生蒸汽进入高压灭菌锅,在输送蒸汽过程中输气管道内会出现冷疑水,所以在使用之前,需将冷疑水直接排出,待蒸汽达到饱和时,再送入灭菌锅内。

直接排除锅内冷空气的方法:蒸汽进入锅内,直接打开上下排气阀,直通排气,至少30分钟以上。这种排气方法,比较难弄清楚锅内冷空气是否排除干净,只得依靠经验判断。其余操作程序参考下述间歇灭菌方法。

间歇排除锅内冷空气:当锅内压力升至0.5~0.8千克/平方厘米后,开启锅炉下端直排阀门,待锅内压力降至零,再升压,重复上述工作。经过两次重复排气,基本上能够将锅炉内栽培包(瓶)间的冷空气排除干净。随后,缓慢升压,温度升至100℃后,维持30~60分钟 (根据锅体的体积决定)。注意,此时温度100℃,仅是表示灭菌锅内的气团温度达到100℃,并不表示栽培包中心温度,此时包中心温度很可能仅有65~80℃。如果压力快速上升,栽培容器内冷空气气团就会集聚在某一个角落,冷空气团包孕的培养基内的微生物就难以致死。维持在100℃,就是使栽培瓶内的冷空气受热膨胀逐渐通过容器内外气体交换排出来,随后再上升至115℃。同样道理,115℃也需要稳定30~60分钟 (视灭菌锅的容积而定),让剩余的少量冷空气气团彻底排出。最后上升至121℃。维持90分钟 (瓶)或120分钟 (塑料袋)。灭菌结束后,关闭排气阀,自然冷却到90℃以下再开门。

厂家给予抽真空双门高压灭菌锅有专门程序,基本原理和上述相近,但还有很多具体的细节,不属于本文讨论范围。

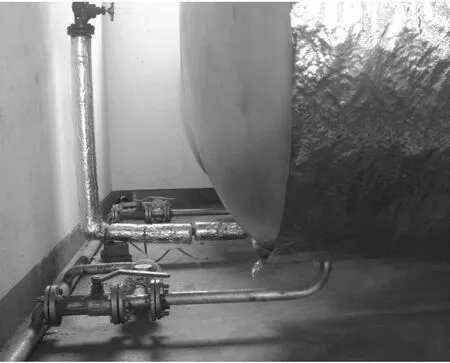

同常压灭菌锅一样,高压灭菌锅安装有许多放气阀和疏水阀,在灭菌过程中按需要进行排气。灭菌过程疏水阀断续的启动、关闭,自行排出冷疑水,也就构成灭菌过程始终有活蒸汽在流动,保证了灭菌的彻底 (图14)。

图11 矩形双开门高压灭菌锅

图12 圆形双开门高压灭菌锅

图13 抽真空高压灭菌锅

图14 直排阀和疏水阀

图15 培养料回接测试

3 灭菌效果检验

杏鲍菇栽培已经遍及我国大江南北,且几乎都是企业化周年生产,企业生产最核心的问题就是灭菌是否彻底,每锅次灭菌过程都应该认真对待,不可掉以轻心。因此,在生产还未稳定之前,每天都得对灭菌后的培养料进行回接测试,看是否有污染,回接是监督灭菌是否彻底的最直接的手段。

具体操作程序:按常规PDA制作方法制作好斜面培养基。随机抽取灭菌后的栽培包和制作好的PDA试管培养基 (最好使用才制作好的,斜面有冷疑水的培养基)、小刀、镊子、酒精灯等一起置于接种箱内,按常规消毒,随后按无菌操作要求,破开栽培包,用消毒过的镊子取一小撮培养基接入PDA试管内。贴上标签,做上记号,置于32℃培养箱内培养2天,就可以观察培养基表面是否有细菌菌落出现。如果没有,即可判断灭菌已经彻底;如果有出现细菌污染,那就得凭经验判断是操作问题,还是灭菌未彻底问题。故每次回接一般都回接多支试管 (图15)。

即使灭菌彻底了,也应每周测试2次,以防不测。对于没有安装自动记录仪的中小企业来说,利用回接判断是否污染,是生产所必须的,因为连续性生产如果等到培养过程才发现问题,那损失就大了,不可因小失大。对于连续性生产的食用菌企业,建议还是添置灭菌自动记录仪比较稳妥。 (待续)