航空发动机机匣损伤容限评估及剩余寿命预测

秦丽晔 吴素君 赵海涛 刘 颖

(北京航空航天大学 材料科学与工程学院,北京100191)(北京航空制造工程研究所,北京100024)

本半个多世纪以来,飞机结构设计思想经历了静强度设计、气动弹性(刚度)设计、疲劳安全寿命设计、破损-安全设计、损伤容限/耐久性设计的多次演变.容限设计要求结构应有规定的剩余强度,且损伤增长不超过规定的限制.耐久性设计要求构件的裂纹扩展寿命大于等于规定的设计使用寿命[1-2],损伤容限与耐久性的结合体现了飞机结构延长寿命、提高可靠性和降低维修成本的综合要求,前者更偏重于安全性,后者则更偏重于经济性.目前针对飞机蒙皮、框架等承力构件以及压力容器的损伤容限分析工作开展较多[3-6],但针对航空发动机用部件的损伤容限评估工作展开的很少.

航空发动机是航空飞行器的关键部分,而焊接结构是构件的薄弱环节,焊接结构的寿命往往决定着整体构件的寿命,所以研究航空发动机中焊接结构的损伤容限及寿命就显得尤为重要.本文基于英国标准 BS7910-2005[7],利用失效评估图(FAD,Failure Assessment Diagram)方法,对某飞机发动机模拟机匣(材料为GH4169)中安装座处的焊缝结构(采用氩弧焊对接焊接)进行损伤容限及寿命分析,是将损伤容限分析引入发动机部件的一次有益尝试.

1 评估方法

失效评估图方法是目前对构件进行安全评定的通用方法,其定义了一种双参数的曲线,包含了材料发生断裂的两种形式:塑性崩溃和脆性断裂.许多安全评定准则,如API 571-1/ASME,FFS-1[8],BS7910 以及 CEGB R6[9]均采用了失效评估图方法.

1.1 评估流程

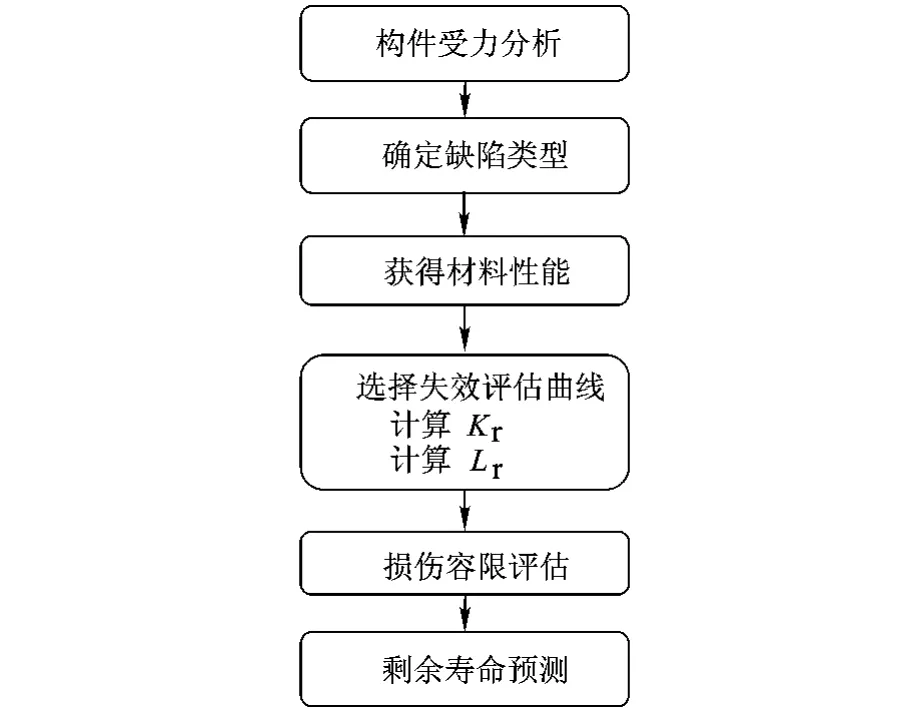

英国国家标准BS7910-2005(金属结构中缺陷验收评定方法导则),合并了PD 6493∶1991和PD 6539∶1994(高温评定方法),包括了它们近10年的研究成果,以及SINTAP的欧洲统一安全评定方法,可以对含缺陷金属结构进行缺陷断裂评定以及疲劳缺陷扩展计算.其中的双参数失效评定曲线FAD图,以断裂力学为基础,以结构的抗断裂能力和抗塑性变形能力为评定指标,对含缺陷构件进行安全评定,利用FAD图还可以估计构件的可接受最大裂纹尺寸和剩余强度,在此基础上进行寿命预测,其流程见图1.

图1 评估流程图

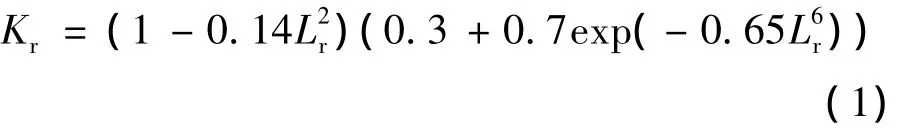

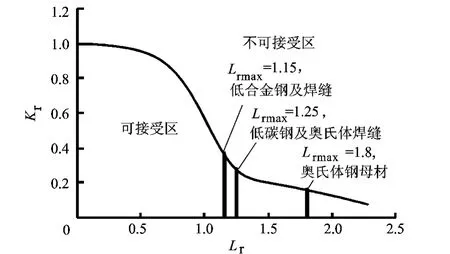

1.2 常规评定(2A)评定方程和判据

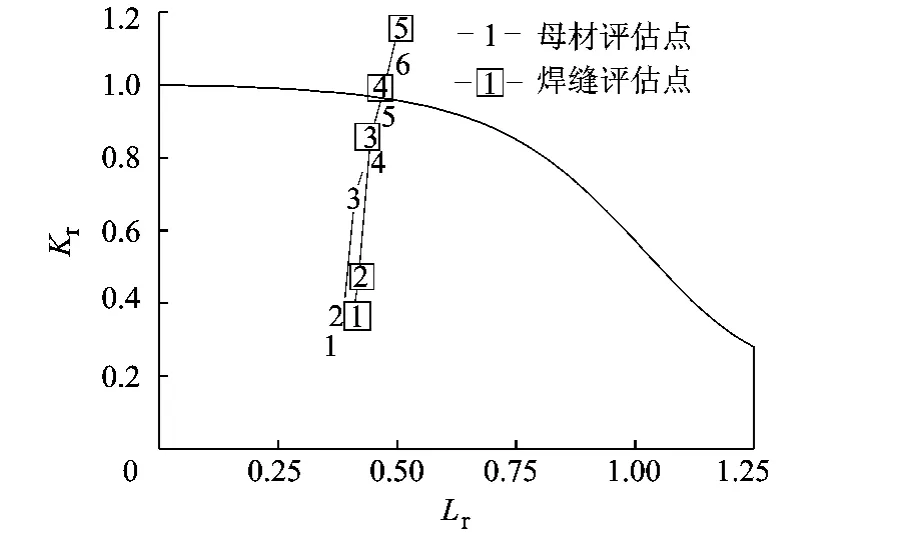

本文使用BS7910中2A级失效评估图进行安全评定,失效评估图由曲线方程和截止线构成,Lr为应力比,Kr为应力强度因子比,见图2.如果评估点落于评估线与横纵坐标轴之内,则认为缺陷可接受,否则认为缺陷不可接受.截止线是防止局部塑性破坏,取值点位于Lr=Lrmax.

评估线方程为当Lr<Lrmax时

当Lr>Lrmax时

评估点坐标与缺陷尺寸和应力状态有关,横、纵坐标计算参见式(3)、式(4).其中σref为参考应力,σy为屈服强度,KI为裂纹尖端应力强度因子,Kmat为材料的断裂韧性.当评估点落于评估线上,此时的缺陷尺寸即为特定应力状态下的可接受临界裂纹尺寸,此时的应力即为特定缺陷尺寸下的剩余强度.

图2 2A级常规评定失效判定图

2 构件受力分析及缺陷类型确定

2.1 构件受力分析

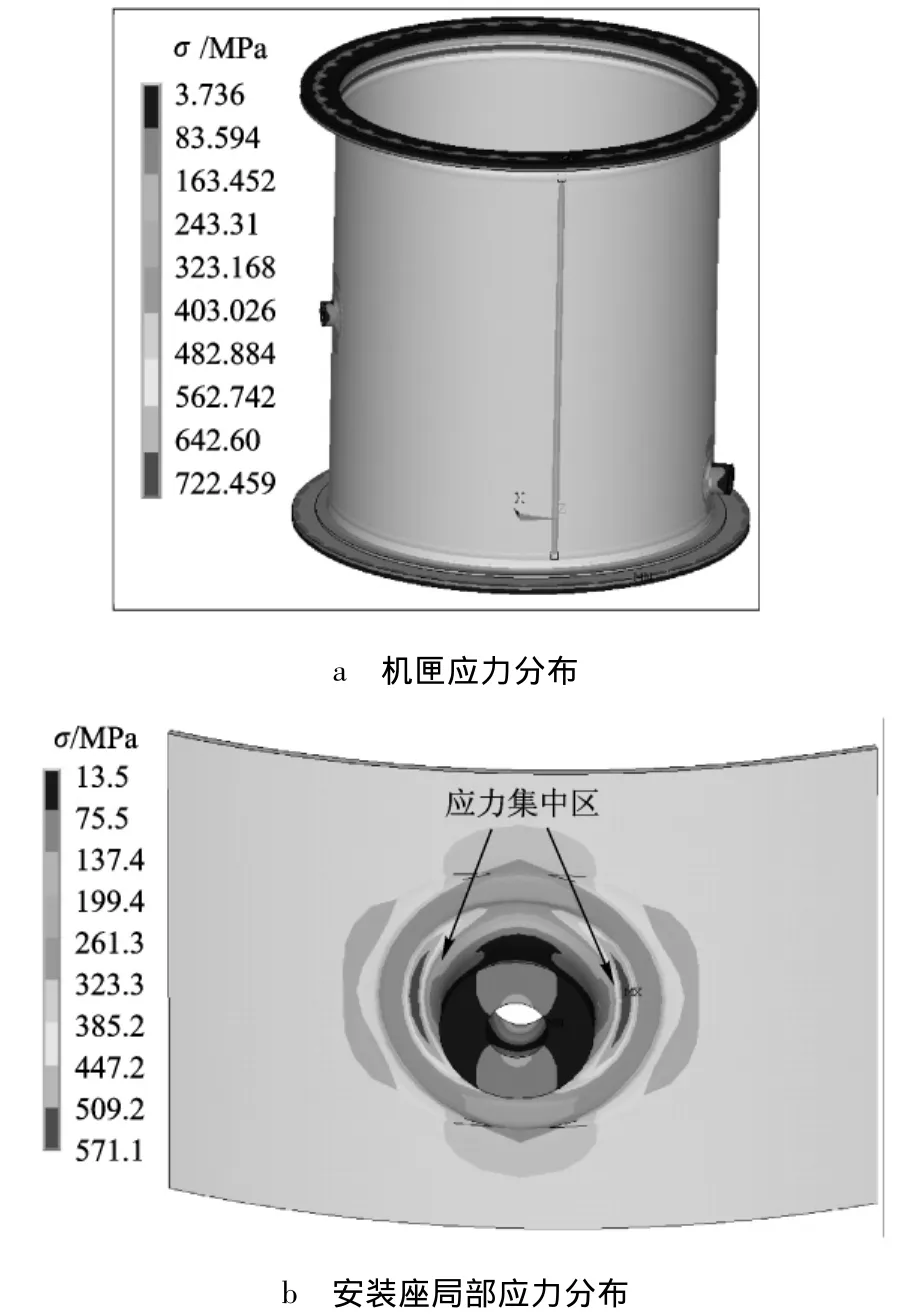

模拟机匣为圆筒形,壁厚 1.5 mm,长度386 mm,外直径358 mm,筒壁有圆形安装座,通过焊接与筒体连接,安装座外半径为25 mm.在服役过程中承受内压3.8 MPa及轴向力90 kN,采用ANSYS通用软件对机匣进行整体应力分析,见图3.根据应力分析结果,在机匣远离安装座和安装边区域内应力水平基本一致,周向远场应力由内压造成,为453.5 MPa,轴向远场应力由轴向力造成,为53.2 MPa,远小于周向应力,所以将周向应力作为对裂纹扩展起主要作用的主应力.安装座突出于机匣表面,这种形状的不连续造成安装座附近存在应力集中区,且应力集中区位置位于安装座根部附近的周向焊趾处.

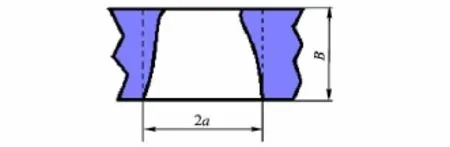

2.2 裂纹形状确定

由构件受力分析可知,在安装座焊趾处存在着较大的应力集中,此处易于萌生裂纹.由于构件为典型的薄板构件,可以假设裂纹为穿透形裂纹,形状如图4,裂纹长度为2a,裂纹深度即为壁厚B,对于本构件B=1.5mm.裂纹萌生后,可能沿环形焊缝焊趾扩展,也可能在内压引起的主应力作用下,垂直于周向应力沿轴向穿过焊缝区扩展到机匣母材中.所以在之后的损伤容限及寿命估计时,对于裂纹扩展至焊缝区及母材区的行为需要区别对待.

图3 机匣应力分布计算结果

图4 穿透裂纹形状尺寸

3 材料基本性能

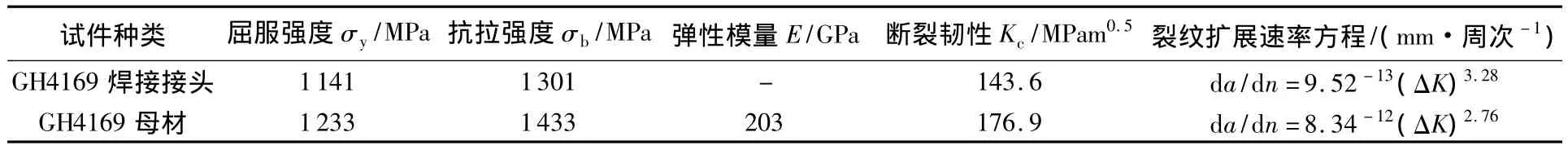

根据机匣应力及裂纹走向分析,裂纹倾向于由焊趾处萌生,经过焊缝扩展至母材,分别试验测定GH4169母材及氩弧焊焊缝力学性能、断裂韧性及裂纹扩展速率数据,为后续计算提供基础数据.试验所用GH4169板材为轧制板,采用标准热处理制度.板材采用氩弧焊连接方法:焊接电流为75 A;焊接电压为 9.3 V;焊接速度为 11.4 m/h,焊缝经过焊前固溶+焊后时效处理.

根据GB/T 228-2002,采用标准板状试样进行母材及焊缝拉伸性能测试,每种状态试验3根试样,得到材料的平均屈服强度及抗拉强度.根据BS7448-1991,采用薄壁三点弯试样进行母材及焊缝断裂韧性测试,每种状态试验5根试样,选取试验结果的最小值进行后续的评估计算.根据GB/T 6398-2000,采用三点弯曲试样进行母材及焊缝裂纹扩展速率测试,每种状态试验5根试样,得到符合Paris公式阶段的总体da/dN~ΔK关系式.试验结果见表1.

表1 GH4169焊接接头基本性能

对比GH4169母材及焊缝的性能数据可知,焊缝的力学性能、断裂韧性均低于母材,而焊缝处又存在着一定的应力集中,所以可以认为焊缝为构件的薄弱环节.

4 损伤容限及剩余寿命估计

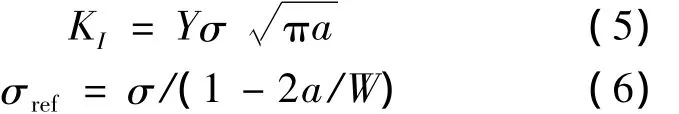

本文采用BS7910中2A级失效评估图进行损伤容限估计.对于外半径远大于壁厚的薄壁筒体,BS7910推荐等效成薄板构件.由于裂纹萌生于安装座焊趾处,并垂直于周向应力沿轴向扩展,所以机匣可以等效为宽度W=386mm、壁厚B=1.5mm的薄板.计算评估点坐标时需要知道裂纹尖端的应力强度因子KI和参考应力σref.对于薄板中心穿透裂纹,BS7910推荐的裂纹尖端应力强度因子和参考应力计算公式为

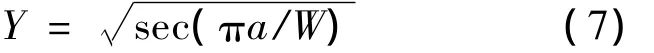

其中,Y为形状因子,对于中心穿透裂纹,

式中,σ为远场应力;a为半裂纹长度;W为薄板宽度.

4.1 裂纹尖端应力强度因子计算

由于机匣外半径远大于壁厚,对于筒壁上远离安装座的穿透裂纹可以简化为薄板中心穿透裂纹,参照公式(5)和公式(7)进行计算.但安装座附近区域受到形状影响较大,而Y是对裂纹尖端应力状态敏感的参数,不能依然简单的采用公式进行计算,本文利用有限元方法建立安装座处的局部模型,计算了受453.5 MPa远场应力情况下的不同尺寸裂纹尖端强度因子,反推形状因子Y,用于可接受裂纹尺寸、剩余强度及寿命评估.

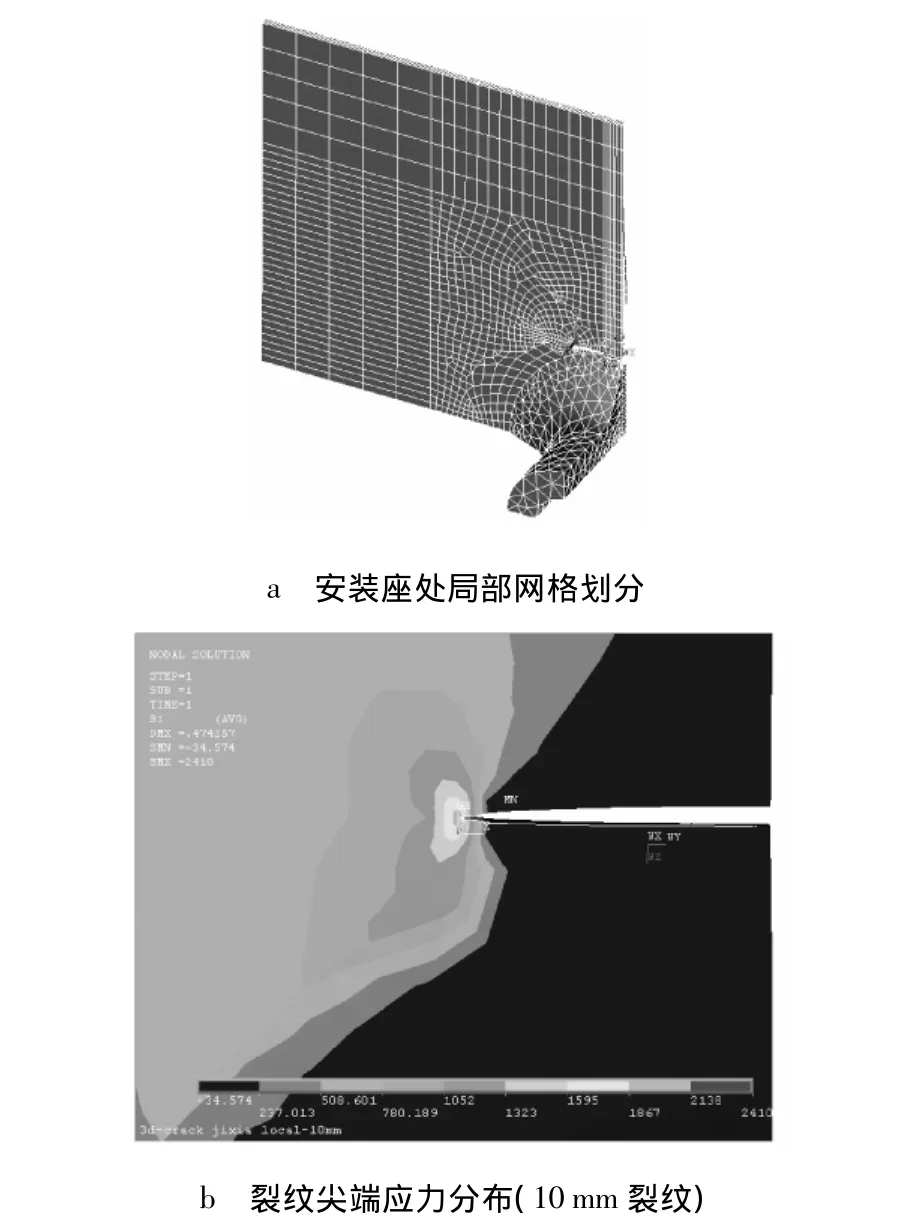

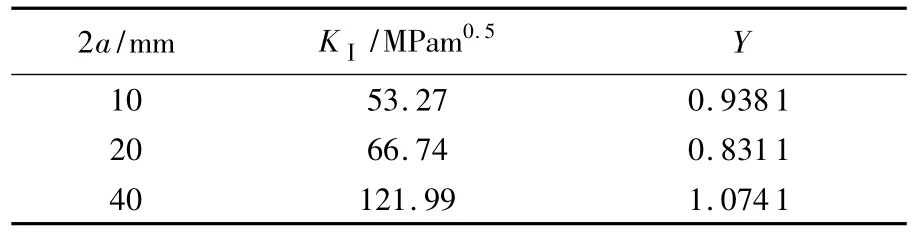

使用ANSYS通用软件建立带裂纹安装座局部模型,见图5.为节省建模和计算时间,将模型建为平板带1/4安装座的对称形状,大小为75 mm×75 mm×1.5 mm,假设裂纹起源于安装座应力最集中的焊趾处.在模型的一端施加453.5 MPa的拉应力,另一端施加位移约束.选取的网格类型为Solid185的20节点的减缩积分六面体单元.围绕裂纹尖端的第1圈单元坍塌为楔形单元,3个同位置节点都可以独立移动,且中间节点移动到1/4分点处,裂纹四周同样划分为发散型网格,积分圈数为5,结果输出为应力强度因子KⅠ.本文利用有限元计算了对应于裂纹长度2a为10 mm,20 mm,40 mm时裂纹尖端的应力强度因子KⅠ,并推导出形状参数Y,计算结果如表2.

图5 机匣局部应力分析

表2 裂纹长度2a与形状因子Y的关系

4.2 可接受临界裂纹尺寸估计

对于含有中心穿透裂纹的薄板,评价点坐标根据公式(3)~式(7)计算.远场应力 σ为453.5 MPa,对于存在于焊缝的裂纹,2a取10 mm,20 mm,40 mm,60 mm,80 mm(对应图 6 中点 1 ~点5),对存在于母材中的裂纹,2a取10 mm,20 mm,40 mm,60 mm,80 mm,100 mm(对应图6 中点1~点6).

从图6中可见,无论裂纹在焊缝或母材中扩展,随着裂纹尺寸的增加,评价点由可接受区向不可接受区移动.对于裂纹存在于母材情况下,当2a为80mm时,缺陷是可接受的,当2a为100mm时,缺陷不可接受,进一步在此长度区间内,以微小的裂纹长度增量进行迭代计算,令评估点落于评估线上,得到可接受临界裂纹尺寸2a为84.8 mm.对于裂纹存在于焊缝情况下,得到可接受临界裂纹尺寸2a为57.8 mm,小于母材缺陷的可接受临界裂纹尺寸,这是因为焊缝的力学性能和断裂韧性均低于母材.

由于安装座处焊缝为环形焊缝,其外直径为50 mm,接近计算出的焊缝缺陷可接受临界尺寸,裂纹最有可能的扩展过程是由焊缝焊趾处萌生,经过一段在焊缝内的扩展阶段,随后进入母材,并最终在母材中发生失稳断裂.

图6 5~40 mm尺寸裂纹评估结果

4.3 剩余强度估计

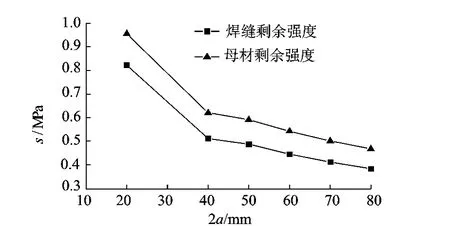

使用与可接受裂纹尺寸评估相似的方法对机匣安装座结构的剩余强度进行分析,假设穿透裂纹长度2a=20 mm,40 mm,60 mm,70 mm,80 mm,对某一特定裂纹长度,评估点坐标随外加远场应力的增加由可接受区向不可接受区移动.以微小的应力为增量进行迭代计算,当评估点落于评估线上时,此时应力即为剩余强度.分别对存在一定缺陷的焊缝和母材进行剩余强度的评估,结果如图7.图中显示,对于焊缝和母材,剩余强度都随着裂纹长度增加而减少,在裂纹长度较小时下降尤为明显.相同裂纹尺寸下焊缝的剩余强度低于母材,这是因为焊缝的力学性能及断裂韧性均低于母材.

4.4 剩余寿命预测

一般情况下对于简单结构,假定初始裂纹尺寸,在已知损伤容限和裂纹扩展速率da/dn条件下,可以直接对Paris公式进行积分计算出构件剩余寿命.但是对于安装座结构,裂纹尖端的形状因子Y随裂纹扩展发生变化,所以本文采用分段积分计算机匣的剩余寿命,及计算剩余寿命时,对于不同裂纹长度使用不同的形状因子Y.

图7 剩余强度评估结果

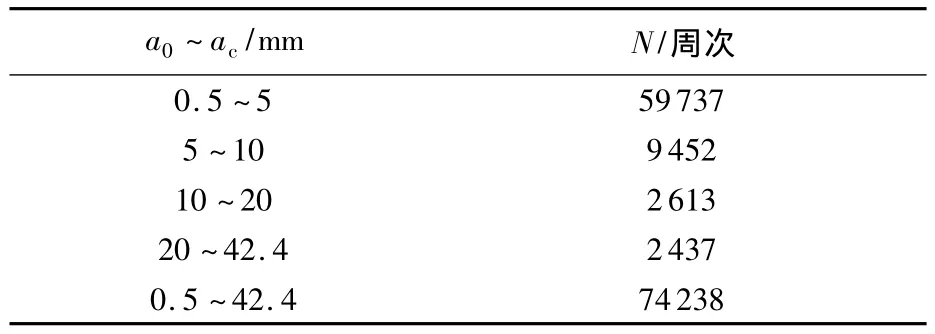

假设初始缺陷存在于安装座焊趾表面,为浅表面裂纹,承受疲劳载荷扩展成穿透裂纹,并沿着垂直于最大主应力方向扩展直至达到损伤容限.初始裂纹长度为a0=0.5 mm,可接受临界裂纹长度为ac=42.4 mm.裂纹由焊趾萌生,经由焊缝区扩展至母材,假设焊缝区域在轴向方向为40 mm,所以,在短裂纹(a<20 mm)时使用焊缝的裂纹扩展速率数据,在长裂纹(a>20 mm)时使用母材裂纹扩展速率数据.对于半裂纹长度为0.5~5 mm范围内,Y=0.938 1,当 5 mm <a <10 mm 时,Y=0.8311.当10 mm <a <20 mm,Y=1.0741,当 a >20 mm时,Y=1.12.分段积分得到机匣的剩余寿命见表3,最终机匣寿命为74238周次.

表3 剩余寿命N计算结果

5 损伤容限验证

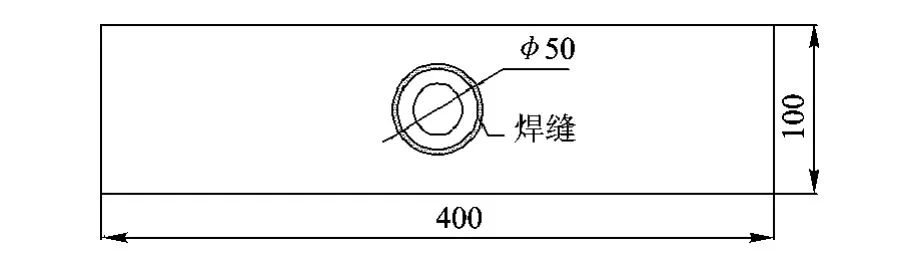

受到材料及试验仪器所限,使用缩小宽度的机匣安装座结构模拟件进行验证试验.试样为矩形薄板,板厚1.5mm,板宽100mm,板上焊接安装座结构,尺寸如图8(单位:mm).在板长度方向施加载荷以模拟机匣的周向应力,可以预测裂纹将由焊缝焊趾萌生并沿宽度方向扩展.值得注意的是,损伤容限及剩余强度的计算过程均与构件宽度有关,当裂纹尺寸较小时,宽度影响作用不大,但当裂纹尺寸较大时,缩小试样宽度将对损伤容限及剩余强度计算结果产生较大影响,根据前文损伤容限和剩余强度计算方法,使用母材性能数据计算验证模拟件在外加应力为453.5 MPa下的临界可接受裂纹尺寸为52 mm,计算含裂纹长度2a=40 mm,2a=60 mm情况下的剩余强度分别为610 MPa和347 MPa.缩短宽度后,对于相同尺寸裂纹,应力强度因子的形状系数增加,致使裂纹尖端应力强度因子值增加,另外参考应力也将增加,最终使得损伤容限及剩余强度均有所降低.

图8 试验件尺寸

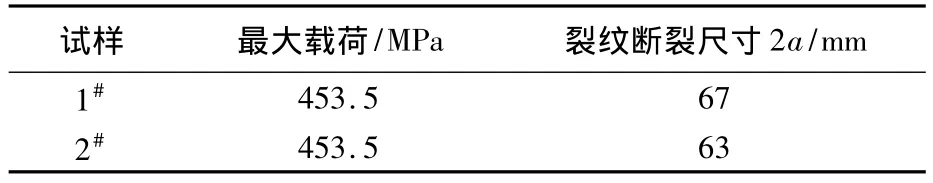

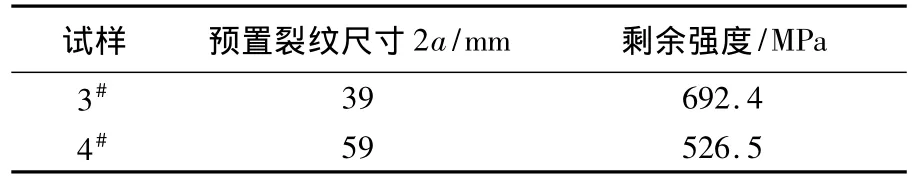

试验时在试验件长度方向施加载荷,令裂纹在宽度方向扩展.试验在Instron8802伺服液压万能试验机上完成.对于可接受裂纹尺寸验证,使用最大载荷453.5 MPa,应力比r=0.1的疲劳载荷进行试验,直至试样断裂,根据断口分析,获得最终断裂时的裂纹尺寸,即为临界可接受裂纹尺寸.对于剩余强度验证,在疲劳载荷下预置不同裂纹尺寸后,拉断试样,其最大载荷所对应的应力即为剩余强度,断裂后观察断口,准确测定预置裂纹长度.

试验件在疲劳过程中,裂纹由焊缝焊趾处起源,首先沿焊缝熔合线扩展一段距离后,在主应力作用下扩展至母材,最终发生断裂,这与之前预计的裂纹扩展路径相符.可接受临界裂纹尺寸验证结果见表4,略大于计算结果(52 mm).

表4 工作载荷下可接受裂纹尺寸验证结果

表5为剩余强度验证结果,试样最终断裂于母材,对比计算结果可见,试验值高于计算值,预置裂纹尺寸为39 mm时,实验与计算结果较为吻合.由于预测过程采用了断裂韧性试验结果中的最小值,临界裂纹尺寸和剩余强度的预测结果均略偏于保守,试验结果证明此评价方法在裂纹长度和试样宽度比值较小时是有效可行的,可以用于机匣整体件损伤容限及剩余强度的预测;当裂纹长度和试样宽度比值较大时,由公式(6)可知,参考应力显著增加,其与材料屈服强度比增加,评价点横坐标右移,根据失效评估曲线方程,临界评价点将位于评价曲线迅速下降阶段,其所对应的纵坐标值,即应力强度因子与断裂韧性的比值急剧下降,因而材料所能承受的应力强度因子值降低,由此评估出的剩余强度也必然减小.如当Lr=0.86 时,Kr=0.76(对应 2a=60 mm 时剩余强度评价点),也就是说当裂纹尖端应力强度因子仅达到断裂韧性值的0.77倍时即认为构件不安全,所以剩余强度计算结果显著下降,与试验结果的偏差较大.

表5 剩余强度验证结果

当裂纹尺寸2a=60 mm时,根据式(5)、式(7)计算裂纹尖端应力强度因子,令其等于GH4169母材断裂韧性,计算得到剩余强度为455 MPa,更接近于试验验证结果,所以,使用2A级失效评估曲线对于裂纹长度/试样宽度比值较大情况下进行评估时,结果过于保守.

6 结论

1)机匣安装座焊接结构在工作应力(453.5 MPa)状态下,对于焊缝,其可接受裂纹尺寸为57.8 mm,母材为84.8 mm,考虑裂纹最终扩展至母材断裂,安装座的可接受裂纹尺寸为84.8 mm.

2)焊缝剩余强度低于母材,剩余强度随裂纹尺寸的增加而显著降低.

3)利用有限宽度的薄板验证件试验验证结果表明,当裂纹尺寸与试样宽度的比值较小时,预测结果与试验验证结果吻合较好;但当该比值较大时,BS7910的评估值较为保守.

4)假设初始裂纹为0.5 mm,对应于工作应力453.5 MPa的结构剩余寿命为74238次.

References)

[1]航空工业部科学技术委员会.飞机结构损伤容限设计指南[M].北京:航空工业部科学技术情报研究所,1985 Aviation Industry Science and Technology Commission.Guide to damage tolerance design of aircraft structure[M].Beijing:.Aviation Industry Science and Technology Commission,1985(in Chinese)

[2]GJB776-89,军用飞机损伤容限要求[S]GJB776-89,Military airplane damage tolerance requirements[S]

[3]孙克淋,安伟光,王滨生,等.航天飞机薄壁结构的可靠性分析[J].哈尔滨工程大学学报,2004,25(3):327 -331 Sun Kelin,An Weiguang,Wang Binsheng,et al.Reliability analysis of thin-walled structures for shuttle[J].Journal of Harbin Engineering University,2004,25(3):327 -331

[4]李亚智,张向.整体加筋壁板的破损安全特性与断裂分析[J].航空学报,2006,27(5):842 -846 Li Yazhi,Zhang Xiang.An analysis of fail-safety and fracture control of integreally stiffened panels[J].Acta Aeronautica et Astronautica Sinica,2006,27(5):842 -846

[5]黄其青,刘进征,殷之平.整体翼梁结构断裂特性分析方法与研究[J].航空计算技术,2006,36(2):114 -119 Huang Qiqing,Liu Jinzheng,Yu Zhiping.Fracture characteristics analysis method and study of wing-bean integrated structure[J].Aeronautical Computing Technique,2006,36(2):114 -119

[6]Schodel M,Zerbst U,Donne C D.Application of the european flaw assessment procedure SINTAP to thin wall structures subjected to biaxial and mixed mode loadings[J].Engineering Fracture Mechanics,2006,73(5):626 - 642

[7]BS 7910:2005:Guide to methods for assessing the acceptability of flaws in metallic structures[S]

[8]API 579-1/ASME FFS-1:Fitness-for-service[S]

[9]R6:Assessment of the integrity of structure containing defect.Revision 4[S]