JWLZ动车组轮重检测装置在动车检修基地的应用

动车组的轮重偏载状态关系到铁路现代化管理、运输安全的重要因素。多年来世界各国都在研制各种轮对负荷、车辆装载和运行状态的检测装置,但迄今还没有一种能方便快捷、准确可靠地进行轮重检测。其根本原因是因为动态称量采用钢轨剪力法测量原理,一般有效测量区只有300 mm~400 mm,只能检测到瞬时的较实际静载或大或小的动载数据,重量检测精度很低;静态称量采用单辆车逐一称量,工作流程复杂,效率低下,都不能完全适应国内检修的需求。

目前,国内现有的列车称重设备多以轨道衡和超偏载仪为主,其原理是在轨枕之间组成剪力测试区,它主要应用货车的整车计量、整车偏载的测量和简单轮重的量化计量,由于动车组结构的不同和动车组检修作业方法的不同,它们的作业方式、性能指标和测量精度,都无法满足适应动车组检修过程中对轮重检测的实际需要。

动车组检修单位需要一种能准确、快速地检测单侧轮对承受重量的检测装置,以方便、高效地进行同轴左右轮对纠偏调整。为此,我们将JWLZ动车组轮重检测装置列为专项开发项目进行研制。

1 结构

1.1 总体架构

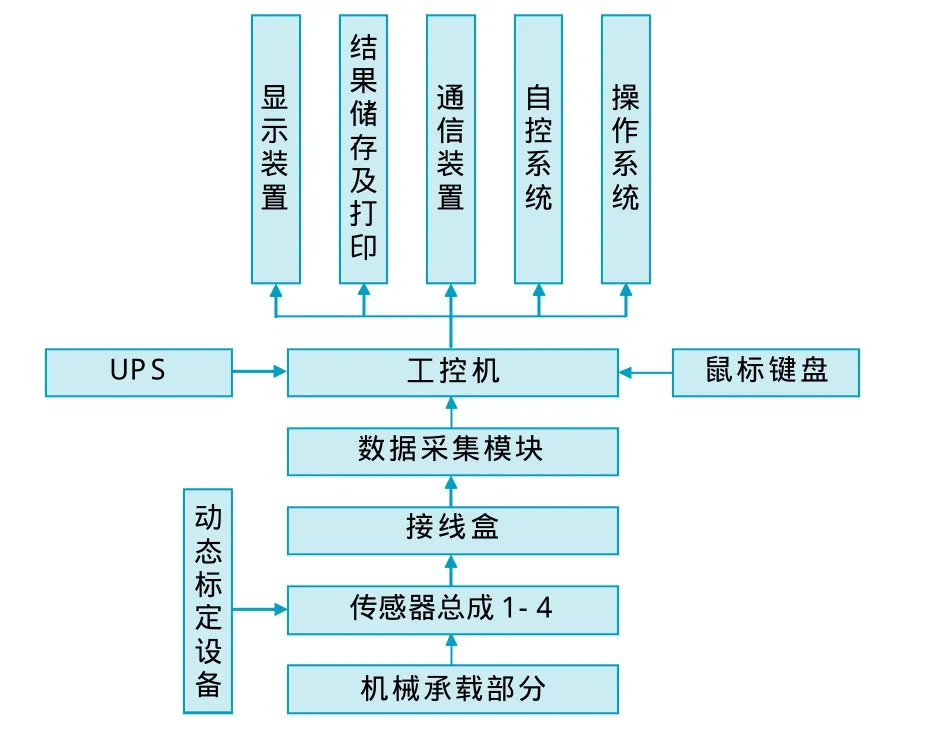

JWLZ动车组轮重检测装置是一款满足适应动车组检修过程中对轮重进行检测的设备,分为检测平台和操作平台,由机械承载部分、高精度传感器总成、高速数据采集模块、数据处理判别软件和标定设备5大模块及附属结构组成。根据测量方式不同,分为动态轮重检测装置和静态轮重检测装置,本文着重介绍动态轮重检测装置。总体结构如图1,其中,接线盒以下部分除标定设备属于检测平台,以上部分属于操作平台。轮重检测装置的基础称重平台,采用铁路轨道结构基础的短轨结构型式设计。检测时计算机采集所测转向架4个车轮施加到两侧短轨式传感器的压力,分别测出每个车轮载荷、再根据采集到的波形和轨迹,利用相应计算方法,计算出轮重、轴重、转向架重、整车重、以及轮重差等数据。并将数据储存到终端数据库,轮重控制系统可对终端数据库中的信息进行处理,完成阶段统计、制表、打印、超限报警等功能,并可通过动车基地信息化管理系统接口上传数据。 车间维修人员可根据检测数据,对车辆的偏载情况直接进行纠偏调整。

图1 轮重检测装置总体框架图

1.2 机械承载部分

轮重检测装置检测平台轨道结构要求保持原轨道的强度和平整度,并且作为长期稳定工作的检测设备,需保持检测平台所在轨道结构的长期稳定性,以保证测量数据可靠。因此,轮重检测装置在检测平台采用刚性轨道结构。

为了安装时不受限制,传感器设计适合于各种刚性轨道结构,但这并不意味着传感器总成可以随意安装,需在原刚性轨道结构的基础上做进一步的设计,在轨道结构按照传感器总成格式设计完毕后,相对传感器总成就是透明的。

刚性轨道结构的长度及平整度对列车重量偏移影响很大,且线路的平直误差对列车前后车辆的重量转移及轮重检测精度造成极大的影响。轮重检测装置刚性轨道结构长度不低于3节车长度,考虑作业方便应将其放置于维修库门口,其轨面高度差及方向差应在1 mm之内,轨距符合技规。

刚性轨道结构里应预埋用来安装传感器总成的传感器总成安装平台,加强钢筋编织成一定强度的花梁,不但能方便传感器的安装和横向及纵向调整,还能增强传感器总成及轨道的纵向强度。

1.3 传感器总成

在设计中把一定长度的轨道用等长度的传感器代替。采用高精度的传感器,用剪力测量的方法,测取轮对对钢轨的垂向力,并采取全桥式的检测电路和补偿电路;采集完整连续电信号。

检测平台工作中检测每个动车转向架4个车轮的轮重,使用了由4只专用动态传感器。通过传感器的长度和位置的设计,保证兼容目前铁路内使用的所有动车转向架。整列车动态检测平台适合各种型号动车组动态称重,如图2。

图2 传感器总成

1.4 数据采集模块

数据采集模块包括信号放大电路、滤波电路、模数变换器及可编程接口电路,其将模拟信号放大并经滤波器预处理,变成带限信号,再经A/D转换成为数字信号,最后由计算机完成信号处理。

数据采集模块均采用4通道,根据检测区传感器总成的个数不同,分布的数目也不相同。轮重检测装置检测区只有4个传感器,数据采集模块仅需一块就能满足应用。

1.5 数据处理判别软件

数据处理判别软件根据使用方式不同分为检测程序和结果查询程序,前者在采集数据、处理数据、显示数据的时候应用,后者则是查询数据、打印数据和录入信息时使用。这样将应用程序分层设计,好处是不会因为数据库等后台程序故障影响前台检测程序的运行,检测时也不影响数据查询,软件模块化设计使后期维护方便,并且使检测程序界面简洁。

1.6 标定设备

为了让轮重检测装置长期稳定可靠地工作,需要每隔一定时间(一般周期为一年)对轮重装置进行一次标定。因为被检测的是轮对重量,一个点状或线状工装很难构成稳定结构,无法直接用砝码进行校验,所以我们研制了专用校准装置,用于对轮重检测装置进行校准。采用踏面有突起的车轮及万能转向轴的专用标定车,其左右前后各车轮重量分配始终保持稳定。

1.7 附属结构

轮重检测装置在沿线路方向测量平台以外,接近测量传感器4个方向的钢轨内侧安装护轮轨,用来纠正所测车辆左右位移,减少两侧传感器总成上轮对的重量转移。

1.8 检测方式

检测时,动车组在不解编的情况下,缓缓地(5km/h以下)通过检测区。传感器总成感应出压力,将信号传输到通道里,供数据采集模块采集及后续处理。尽管轮对踏面与钢轨上表面的接触面在不停变化而引起测量点值不同,因有足够长的测量区,用滤波算法采集数据,高精度的传感器和高速数据采集卡,如此方便快捷地称量轮重,检测精度优于3‰(用标定砝码车,在北京动车段两台轮重检测装置上检测到最大误差仅为1.83‰)。

检测速度不能大于5 km/h,在采样频率一定的情况下(采样频率已达到2 kHz,若再提高采样频率,会增加很大成本),速度过快会引起采样点数太少,会使测量精度降低,还有可能使系统根本就无法进行测量。通过速度则可根据文献[3] 相关规定,限制在35 km/h以下,为了更好地保护传感器,我们一般要求通过速度不大于30 km/h。

2 关键技术

JWLZ动车组轮重检测装置是检测动车组轮对载重分配是否合理的检测设备。在研制中除了研究自身的基础承载、传感器精度、数据采集及数据处理问题外,还要对被测车辆受力与前后车辆关联性,减少所测车辆和前后车辆的重量转移、车辆轮对重量转移等问题进行研究。另外,对传感器的标定、全系统的标定问题,及各种型号的动车组兼容使用、可以运用到各种轨道的问题进行研究。

(1)独立测量区:要精准地测量轮重,最合理的方法是检测时每个轮对都有独立的测量区。(2)短轨式传感器总成:把传感器总成设计成一个短轨结构,其顶部结构与钢轨完全一致,列车可以安全通过,同时短轨传感器可以在有效地长度内准确测得轮载信号。轮重在传感器总成全长的范围内部都能测到。传感器总成是直接安装,不需要任何限位机构,结构简单、安装方便,也避免由限位装置产生的误差。(3)轮重检测装置标定:专用砝码标定车对轮重检测装置进行动态标定。(4)数据滤波算法:采用小波变换方法滤波,剔除异常点值,得到各轮重的最优估计值。(5)检测平台公铁两用:根据需要可以把检测平台设计成公铁平交轨道,汽车可在检测平台上面通行,而不会破坏传感器总成等检测设备。

3 应用

该设备已经成功应用于北京、武汉、上海、广州动车检修基地到目前系统已稳定运行。

在北京动车客车段,设备通过各种型号及不同编组的动车组实验,并经铁道部质检中心检验合格后,已完成十多列CRH2型8编组动车组检修。

4 功能扩展

为了实现自动化,现场可无人职守,可使轮重检测装置功能扩展并增加一个总控制台。专用传感器信号处理与原有一样,可增加高程监测。如果基础好,经过测试得知轨道下沉很小,就不设高程监测。另外设4个轴就位信号,这是为了适应不同的定距,轴距车辆的车轮而设,当4个轴全部就位时才能称重。现场无人职守时,可加设4个摄像头对测试现场进行监视。总控/显示台中有8个轮重、8个轮的相对高程和4个轴的就位显示。另外,还向现场发出各种指令,如灯信号、铃信号和对讲。

5 结束语

该设备不仅适用于动车组,同时可应用于大功率机车以及地铁工程。

实际应用证明,该设备成功地实现了动车组轮重检测功能,达到了测量的精度,促进了动车组检修工作的系统化,提升了检修基地的管理水平。并且对其它类似设备有一定的参考价值。

[1] 中华人民共和国铁道部.铁路线路维修规则[S] . 北京:中国铁道出版社,2001.

[2] 中华人民共和国铁道部.铁路技术管理规程[S] . 北京:中国铁道出版社,2006.