核辅助管道Farley-Tihange现象机理分析及对策研究

操 丰,王建军,丁有元

(核电秦山联营有限公司,浙江 海盐 314300)

1 Farley-Tihange现象及其风险

1.1 Farley-Tihange现象及其典型位置

1987年美国的Farley电站和1988年比利时的Tihange电站核1级安注管道焊缝热影响区及弯头母材上相继发生了热疲劳开裂,此类现象被统称为Farley-Tihange现象。此后,同类现象陆续在国内外多个运行的核电厂出现:

(1)1996年12月,法国Dampierre 1号机组安注系统直管段母材发生开裂。

(2)1998年,CIVAUX电厂曾由于余热排出热交换器下游冷水与旁路支管热水混合区热疲劳失效,导致LOCA事故。

(3)2007年1月,日本Genkai 2号机组化学容积控制系统过剩下泄管道弯头母材开裂。

国内外运行经验表明:Farley-Tihange现象主要发生在余热排出系统(RRA)热交换器下游冷水与旁路支管热水混合区,以及与主冷却剂管道直接相连的安全注入系统(RIS)、余热排出系统(RRA)、化学容积控制系统(RCV)管道焊缝或母材上。

1.2 潜在风险分析

核辅助系统管道一旦出现Farley-Tihange现象,对核电站安全性和经济性构成的潜在风险包括:

(1)核1级辅助管道一旦出现贯穿性裂纹,将导致一回路冷却剂部分丧失,属于小破口LOCA,影响堆芯冷却能力,诱发核安全风险。

(2)一旦泄漏超过了一回路总泄漏率限值和非定量泄漏限值,将导致机组降功率运行甚至停堆,直接影响核电站运行业绩。

(3)破口附近区域环境剂量激增,导致人员外照射剂量和体表玷污风险增大。破口现场清理增加了放射性废物处理量。

(4)失效管段维修技术难度高,作业风险大。

2 Farley-Tihange失效原因故障树分析

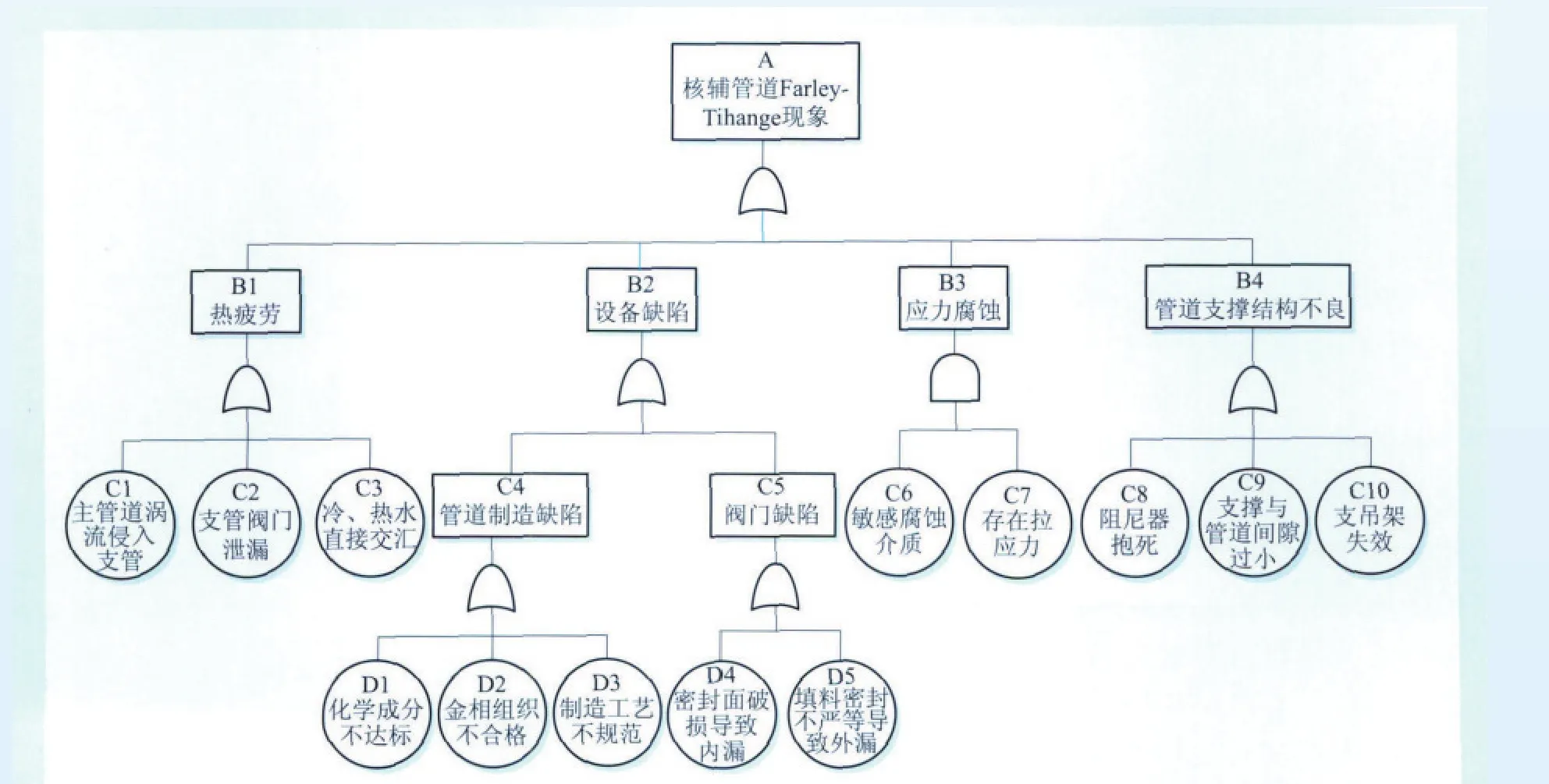

故障树分析法是系统可靠性评估和部件失效机理分析的重要工具,它是把不希望发生的失效状态作为顶事件,接着找出导致顶事件发生的所有可能直接原因(中间事件),再循序渐进挖掘出导致每个中间事件发生的所有可能原因,最后追踪出根本原因(底事件)。

引起核辅助管道(材质为Z2CN18-10和Z2CND18-12)Farley-Tihange失效原因包括设备缺陷(管道制造缺陷、阀门缺陷)、管道应力腐蚀、管道支撑结构不良(阻尼器卡死、间隙过小、支吊架失效)和热疲劳,根据这些可以建立故障树(见图1)。

图1 Farley-Tihange失效故障树Fig.1 Fault tree of Farley-Tihange phenomenon

从事件发生频率和故障树结构重要度来看,设备缺陷和支撑结构不良与产品材质和制造工艺紧密相关,而应力腐蚀的出现是多方面因素造成的,上述原因只能归为小概率的偶发事件。国内外失效分析研究表明,冷热交替引发的热疲劳才是引发Farley-Tihange现象的共性主要因素。

3 热疲劳失效机理与模式分析

热疲劳是指部件在交变热应力或热应变作用下产生疲劳的现象。微观上,材料位错处在交变应力下产生空位,并在晶界偏聚萌生裂纹。热疲劳裂纹优先在晶界处出现,并沿着碳化物与基体脱开处开始扩展,晶粒越大越容易与基体脱离。

典型的核辅助管道热疲劳原理如图2所示。根据管道约束状态(自由状态或两端固定)的不同以及内部冷、热水分界面高度的变化,管道内的应力分布随之交替变化,从而产生热疲劳裂纹。随着运行时间的延长,裂纹尖端沿着与热应力垂直方向迅速扩展,严重时会贯穿整个管壁。

图2 不稳定热分层诱发热疲劳Fig.2 Heat fatigue induced by unstable thermal lamination

3.1 主管道涡流侵入支管

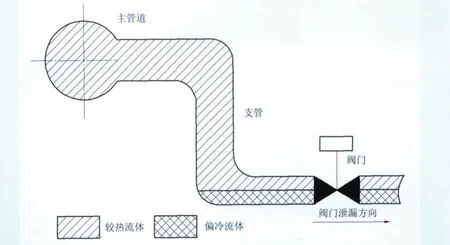

机组正常运行时,当有高温流体高速流过主管道时,与其直接相连且被隔离的核辅助支管内流体将处于冷热交汇的涡流状态,管段会受到交变的冷热冲击而形成冷热分层(见图3)。涡流侵入深度受流体状态影响并且不稳定,通常为管道直径的18倍(18D)左右,由此引发的不稳定热分层会在支管弯头及水平段内产生交变应力,引发热疲劳失效。

3.2 支管阀门泄漏

如果支管边界阀门因腐蚀等原因存在内漏,主管道间歇涌入的热水与支管中冷水形成温差交替,会造成热分层周期性变化诱发热疲劳。如图4所示,水平管道上有一个稳定的冷热分层,管道上有一个常闭的阀门。如果该阀门存在不稳定的泄漏,则冷热分层也会发生变化。

3.3 冷、热水直接交汇

图3 主管道涡流侵入支管示意图Fig.3 Schematic of branch pipe turbulence intruded by main coolant pipe

图4 支管阀门泄漏诱发热疲劳Fig.4 Heat fatigue induced by valve leakage of branch pipe

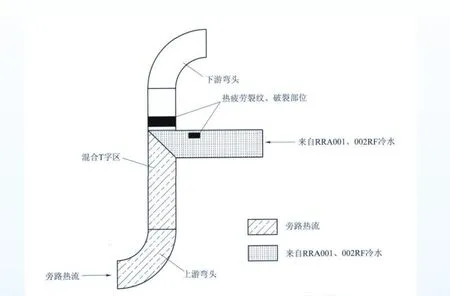

核辅助系统中典型的冷、热水交汇导致热疲劳区域是余排热交换器出口附近区域,具体位置如图5所示。此时,来自两台余排热交换器出口的冷水与旁路支管的热水直接汇合,巨大温差形成的湍流对混合区管段产生交变的冷热冲击,使受影响管段产生热疲劳,最终产生裂纹。

4 Farley-Tihange失效的全面应对策略

核辅助系统管道Farley-Tihange现象出现频率高,潜在风险大。有必要仔细分析系统管系布置特点,制定一整套包括敏感管段筛选、运行监督、停堆无损检测和应急维修准备在内的全面应对策略,切实做到风险的可知可控。

4.1 敏感管段筛选

以秦山第二核电厂CNP600机组为例,根据核辅助管道热疲劳失效机理及失效模式,结合管系布置特点,可以筛选出如下热疲劳敏感管段:

(1)余热排出热交换器RRA001、002RF出口汇集管道。

(2)高压安注RCP036管线(从RCP120VP至一回路热段)、RCP039管线(从RCP220VP至一回路热段)、RCP038管线(从RCP122VP至一回路冷段)、RCP044管线(从RCP222VP至一回路冷段)。

(3)中压安注RCP048管线(从RCP322VP至反应堆压力容器)、RCP047管线(从RCP321VP至反应堆压力容器)。

图5 余排热交换器出口热疲劳区域Fig.5 Heat fatigue area of RRA heat-exchanger outlets

(4)RCV上充管线RCP042(从RCP123VP至一回路主管道冷段)、RCV过剩下泄管线RCP041(从RCP113VP至一回路过渡段)。

主系统测温旁路因管径较小,难以形成不稳定热分层,不纳入热疲劳敏感管段监督范围。

4.2 运行监督

运行期间热疲劳敏感管线的监督主要围绕泄漏率和放射性水平监测展开,具体措施包括:

(1)一回路泄漏连续监测:运行技术规格书对于一回路不明来源泄漏率(≤230 L/h)和总泄漏率(≤2300 L/h)有严格规定。运行期间如发现泄漏率突然上升或一回路补水量异常增加,则需排查是否核辅助管道出现了Farley-Tihange现象。

(2)核岛厂房放射性水平监测:通过核岛厂房KRT系统固定探测器,连续监测热疲劳敏感管段所在房间(区域)的环境剂量水平。

(3)重要阀门泄漏监测:通过在线声发射技术监测与一回路直接相连的辅助管段第一道截止阀密封情况,发现并及时排除不稳定泄漏故障。

4.3 停堆无损检测

4.3.1 检测对象

热疲劳敏感管段上的无损检测对象主要包括直管段、管件(三通、弯头等)及其连接焊缝。

4.3.2 检测方法

成熟的热疲劳敏感管段无损检测方法包括:

(1)管线目视检查:机组热停堆期间,对4.1节所述管线进行全线目视检查,重点关注管道外表面或邻近区域是否存在硼结晶现象。

(2)管道、弯头等超声扫查:超声波扫查对裂纹类缺陷检测灵敏度高、定位准确,被广泛应用于国内外Farley-Tihange热疲劳裂纹类缺陷的检出与确认。典型的检测工艺如下:

探伤仪:CTS-4020、USM33、USN60等A型脉冲反射式超声波探伤仪;

探头:8 mm×9 mm的45°平面探头;

灵敏度:Gr(基准灵敏度)+(6~12 dB);

扫查频率:2 MHz;

扫查范围:水平管段、垂直管段、倾斜管段外表面、环焊缝及其周围100mm区域;

记录标准:≥Gr-6 dB;

验收标准:裂纹类缺陷不可接受。

(3)焊缝射线检查:采用γ源对环焊缝进行双璧单影或双璧双影检查。对射线检查发现的显示需要用超声扫查进行周向、轴向和径向定位。

(4)管道支撑结构检查:支撑不良直接导致管道受热不能自由膨胀,局部应力集中和管道温度梯度变化,增加热分层和热循环。重点对支吊架、阻尼器等进行整体目视检查,必要时对阻尼器拆卸后进行离线专项试验。

(5)阀门泄漏检查:停堆期间,按照监督计划分批对处于热疲劳敏感管线边界的截止阀密封行进行解体检查,必要时进行研磨修复或更换。

4.3.3 监督频率

热疲劳失效是长时间累积效应,多出现在机组运行中后期。正常情况下,热疲劳敏感管线目视及支撑结构检查可在每次热停堆期间进行。焊缝射线检查每10 a内轮流检查一次。管道和弯头等超声波扫查每10 a全部集中检查一次。对于已发现缺陷的管段,需要按照标准流程进行缺陷评价后确定后续跟踪方法与监督频度。

4.4 应急维修预案

目前,对热疲劳裂纹类缺陷常用的处理技术主要有表面堆焊、局部挖除缺陷并补焊和整体更换3种形式。缺陷处表面堆焊属于新技术,国外虽已有采用该项技术对异种金属焊缝进行缺陷处理的成功案例,但大规模应用尚缺乏足够工程考验。局部挖补对被挖补附近区域会造成不利影响,易诱发新缺陷。从保守决策出发,对于发现超标裂纹的管段绝大多数采用的是整体更换,并提前做好以下应急维修准备:

1)成立专门组织机构并明确职责分工;

2)制订管道(管件)更换方案;

3)采购替换用管道(管件);

4)采购焊接材料并复验通过;

5)完成相关焊接工艺评定。

5 结论

核辅助管道Farley-Tihange现象常发生在余排热交换器下游冷、热水混合区以及与主冷却剂管道直接相连的RIS、RRA、RCV管道上,主要有主管道涡流侵入支管、支管阀门泄漏和冷、热水直接交汇3种模式,出现频率高、潜在风险大。

核电站运营者应结合堆型布置特点,确定监督范围,并制定包括运行监督、停堆无损检测和应急维修准备在内的应对策略。同种堆型的机组可以通过建立备件联盟实现资源共享,节约成本。

目前,针对核辅助管道Farley-Tihange现象的监督和维修技术仍处于被动防御阶段。积极研发抗热疲劳性能优异的新材料和无损检测新工艺,实现热疲劳敏感管段的风险预知和剩余寿命评估是一项亟待进一步研究和解决的重要课题。