自润滑关节轴承的贮存周期验证

黄雄荣, 李如琰, 陈有光

(上海市轴承技术研究所,上海200031)

自润滑关节轴承又称自润滑球面滑动轴承,它由一个带外球面的内圈和一个内球面上粘贴或涂镀有自润滑材料的外圈组成,如图1所示。它与杆端、异型件组合,还可形成多种结构形式。

自润滑轴承的内外圈一般由不锈钢、铝合金和钛合金等材料组成,自润滑材料由铜网、聚四氟乙烯复合纤维编织物即纺织复合材料(Poly Tetra Fluoro Ethylene,PTFE)等带有润滑、减磨功能的材料组成。自润滑关节轴承一般采用密封无油贮存,轴承内外圈为金属材料,对寿命无影响。PTFE纺织复合材料由高分子材料组成,随着贮存时间的延长,高分子材料分子结构或组分中具有不饱和双键、支链、末端上的羟基等,加上外界或阳光、氧气等环境因素条件,分子链发生老化等现象[1]。衬垫材料的老化直接降低其润滑性能,从而影响轴承的使用寿命[2-3]。

本文研究了粘贴PTFE纺织复合材料的自润滑关节轴承的贮存周期验证。PTFE衬垫主要由PTFE纤维、Nomex(美国杜邦公司品牌)纤维和树脂组成。它具有优异的化学稳定性和耐候性,室外暴露15 a,其机械性能未发生变化[4]。Nomex纤维耐高温、具有良好的稳定性,所使用的树脂拥有良好机械强度和耐热性能;因此,PTFE衬垫是一种物理、机械性能稳定的材料。目前,国内使用PTFE衬垫的关节轴承贮存周期仅为3 a,国外为8~10 a。

图1 自润滑关节轴承结构示意图

1 试验方法

试验选取贮存时间不大于1 a和贮存时间达8 a的自润滑关节轴承。存贮条件选为普通纸盒包装,不涂覆任何润滑、防锈介质,阴凉、干燥处室温保存。

试验方法参照《GJB5502—2005低速摆动自润滑向心关节轴承规范》[5]。

1.1 黏结性能

考核自润滑垫层与轴承外圈黏结的牢固强度。将测试轴承沿轴心线剖开,撕开部分黏结的垫层,如图2所示装夹,已分离的垫层与轴承套圈被剥离面呈140°±40°,然后用弹簧测力计测量(或直接挂砝码)将垫层从基体上撕脱所需的力,作好记录。

图2 黏结性能测试示意图

1.2 磨损性能

考核轴承在常温、+163℃、-23℃和常温油污环境下的耐磨损性能。

(1)常温磨损试验。轴承安装调试结束后,按额定径向摆动载荷预压15 min,而后开始按摆动频率12次/min,摆角±25°进行摆动试验。开始10次摆动的位移量不计入正常磨损范围内,计数器调为零,然后开始为第1次摆动磨损记录值,直到计数器数值到25 000次停止试验。

(2)高温磨损试验。将轴承在163℃环境温度下恒温10 min后,按常温磨损试验进行试验。

(3)低温磨损试验。低温试验载荷为常温试验规定载荷的75%,按常温磨损试验要求完成1 000周试验,停止试验,将环境温度保持或低于-23℃,1.5 h后,在-23℃温度下继续后24 000周试验。

(4)耐油污磨损试验。轴承放入15号航空用液压油中浸泡24 h,温度为71±3℃。轴承从试验液中取出后0.5 h内,按常温磨损试验要求进行试验。载荷为常温磨损试验规定载荷的75%。

1.3 红外分析

将轴承衬垫从外圈滚道剥离,取样进行红外分析。

2 试验结果

2.1 黏结性能

分别将存放1 a和8 a的轴承进行黏结性能试验,主要表征轴承外圈与衬垫的结合状态,试验结果如表1和表2所示。由此可见,随着贮存时间的延长,衬垫的黏结完善性和剥离强度均无明显影响,远高出国家军用元器件标准要求,黏结性能完全满足《GJB5502—2005低速摆动自润滑向心关节轴承规范》要求。

表1 轴承垫层的黏结完善性

表2 剥离强度

2.2 磨损性能

按照《GJB5502—2005低速摆动自润滑向心关节轴承规范 》规范,将存放1 a和8 a的轴承分别进行25 000次常温、+163℃、-23℃和常温耐油污摆动磨损试验。摆动磨损试验表征了轴承在各种条件下的工作状态。

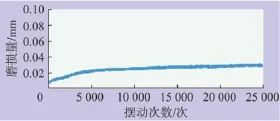

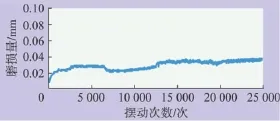

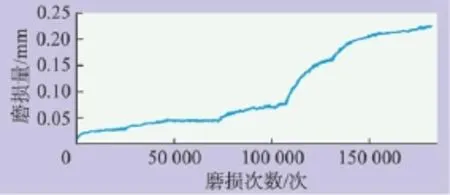

试验结果如表3和表4所示,可见存放8 a的轴承磨损性能和试验后衬垫的剥离强度远远高于国家军用元器件标准5502要求,与存放1 a的轴承性能相近。图3~6是其磨损曲线,记录了衬垫在试验过程中的磨损变化。由此可见,衬垫在磨损的过程中均形成了初始磨损期、稳定磨损期,和普通衬垫表现的磨损特性一致;轴承贮存8 a后,衬垫与轴承内圈形成的摩擦副的磨擦磨损规律和特性无变化。

表4 25 000次磨损试验后衬垫剥离试验结果

图3 常温磨损寿命试验曲线

图4 高温磨损寿命试验曲线

图5 低温磨损寿命试验曲线

图6 耐液体污染磨损寿命试验曲线

2.3 寿命试验

轴承的寿命试验一般按照《GJB5502—2005低速摆动自润滑向心关节轴承规范 》规范进行25 000次摆动磨损试验,磨损量≤0.11 mm为合格。本次试验通过长时间磨损试验,较为彻底的考察存放8 a后轴承衬垫的磨损状况和最终寿命。

轴承理论磨损寿命经过初始磨损期、稳定磨损期和快速磨损期,分别对应图7中的1、2和3阶段[6]。由图8和图9试验曲线可见,在试验前期,摆动3 000次,磨损量达0.01 mm,而后22 000次摆动完,衬垫的磨损量约为0.01 mm。可见在摆动3 000次时,衬垫与9Cr18内圈外球面的润滑层形成,25 000次磨损量约为0.02 mm,磨损特性与新鲜衬垫的性能一致;前110 000次衬垫的摆动磨损,轴承摆动扭矩保持为16±1 N·mm,磨损量很平稳,总磨损量为0.07 mm,试验结束后衬垫剥离强度仍达1 N/mm(国家军用元器件标准要求0.35 N/mm),可见轴承各方面试验性能远高于国家军元器件标准的要求。

图7 轴承寿命磨损曲线

图8 110 000次摆动磨损寿命试验曲线

图9 180 000次摆动磨损寿命试验曲线

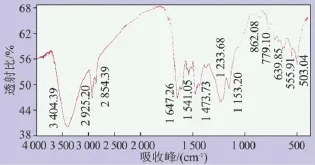

2.4 红外分析

自润滑衬垫是通过固化贴于轴承外圈,与轴承内外圈一起保存。现将存放1 a和8 a的衬垫进行红外分析,查看衬垫主要官能团是否发生变化。由两个衬垫样品图谱(图10和图11)可见,两个图谱的吸收峰位置、强度一致,说明存放8a的衬垫样品分子结构的主要官能团未发生变化。

3 结 论

本文对存放8 a使用PTFE衬垫的轴承的黏结性能、磨损试验、红外等试验检测,得出以下结论:

图10 存放1 a的衬垫红外图谱

图11 存放8 a的衬垫红外图谱

(1)PTFE衬垫的黏结完善性和剥离强度均达到GJB5502要求。

(2)轴承常温、高温、低温和耐腐蚀磨损试验远高于GJB5502要求。

(3)轴承衬垫贮存8 a后的官能团未发生变化。

由此可见,自润滑关节轴承在贮存条件为不接触任何油脂,阴凉、干燥处室温存放条件下,存放8 a后的使用性能未发生变化。说明贴有聚四氟乙烯复合纤维编织自润滑关节轴承的贮存时间可延长至8 a。

[1] 宋云峰.摆动式关节轴承摩擦学性能测试研究[D].上海:上海材料研究所,2001.

[2] 李如琰.聚四氟乙烯纤维织物在关节轴承上的应用[J].功能材料,2004(35):2221-2223.

[3] 向定汉,潘青林,姚正军.聚四氟乙烯自润滑编织复合材料关节轴承的摆动摩擦磨损性能研究[J].摩擦学学报,2003,23(1):72-75.

[4] Smith Paul,Incoln L.Selflubricating Bearing:USA,US0120644A1[P].[2011-02].2006:1-2.

[5] 国防科学技术工业委员会.GJB5502—2005低速摆动自润滑向心关节轴承规范[S].北京:国防科工委军标出版发行部,2005.

[6] Sarmaa.Spherical plain bearings[EB/OL].(2005)[2011-05-05].http://www.Sarma.com.