一种新型电子设备热设计分析

张 斌,武沛勇,韩凤廷

(中国电子科技集团公司第五十四研究所,河北石家庄050081)

0 引言

随着电子技术的快速发展,电子设备集成度进一步提高,集成化器件的功能日趋复杂,功率不断加大,再加上特殊领域电子装备小型化和机动性的需要,其结构设计朝着小型组装方向发展,单位面积的功率不断增大,电子元器件散发的热量相应增加,热流密度也成倍的增加。实践表明,电子设备可靠性下降、使用寿命降低,往往是因为电子元器件超温工作或者长期高温工作导致的。因此,对电子设备的整机及电子元件的局部散热设计就尤为重要。

1 总体设计

在开发新型电子设备时应充分分析其使用需求,根据设备基本功能、使用的地理环境、气象条件、机械环境以及操作对象等因素形成总体设计方案。

设备由箱体、前面板、风扇抽屉、后面板、背板以及插件板组件等部分组成,如图1所示。设备高度为354.8 mm,深度为360 mm,宽度为446 mm。设备内部装有10块插件板组件,以及与之实现电连接的背板。

图1 整机布局图

设备箱体由上下左右4块铝材壁板螺钉装配而成。前面板为铝材铣制加工而成,通过螺钉与箱体链接。风扇抽屉由几个轴流风机构成,安装于机箱底部,使机箱内部产生空气对流。后面板由厚铝板铣制而成,与箱体后部通过螺钉连接,其上半部分有通风孔,内部安装有轴流风机,下半部分安装有对外连接的接插件。插件板组件由承载电子器件的印制板和金属框架构成,采用竖插方式安装,通过上下导轨槽插入机箱内,其在插入方向上前端的连接器插座与背板上相应插头实现电连接。

2 需要解决的问题

根据用户需求,该设备的工作环境温度为:-10~45℃。从现有元器件的条件来看,-10℃使用条件都可以满足使用需求。从图1可以看出,机箱内部布局紧凑,10块插件板组件的发热功率均为30 W左右,整机发热功率可达300 W,形成了高热流密度区。因此,研究的重点应该是解决大功率小型化带来的高热流密度问题,换言之,研究的关键在于整机的散热设计。结合经济因素,一般元器件采用的工作最高温度为85℃,但是长期工作在高温状态下会使寿命缩短,因此热设计的目标是保证电子元件表面温度不大于85℃的情况下,通过合理设计使电子元件的稳定工作温度在较低的范围内。

3 关键技术

3.1 散热措施

为解决散热问题,从冷却方式、封装内的电子元件的布局、气流的通道、风扇的选型、散热器的设计以及电子元件接触热阻的控制等方面入手,对该设备采取了包括以下几点主要散热措施:

①设备采用强迫对流加传导的冷却方式,加装风机,使机箱内外空气形成热交换;

②机箱外壳采用热传导能力较好的铝材制造;

③将印制板安装在导热较好的金属框架上,形成插件板组件。如图2所示,热量通过金属框架、金属导轨传导至机箱外壳,金属框架上的散热翅片把电子器件上的热量散发到机箱内空气中,再通过风扇排出机箱。

图2 插件板组件

3.2 选择风机

假设机箱内的热量没通过箱体传导出去,那么所选用的风机应将设备的热量全部带走,根据热平衡方程:

式中:L为冷却空气流量(m3/s);Q为设备发热量(kW);ρ为空气密度(kg/m3);Cp为空气的比热(kJ/(kg◦℃));Δt为冷却空气入口和出口的温升(℃)。

该设备的总发热量为Q=0.3 kW,空气的密度ρ取 1.093 kg/m3,空气的比热 Cp取 1.005 kJ/(kg◦℃),冷却空气入口和出口的温升Δt取40℃,将上述参数值代入式(1)中:

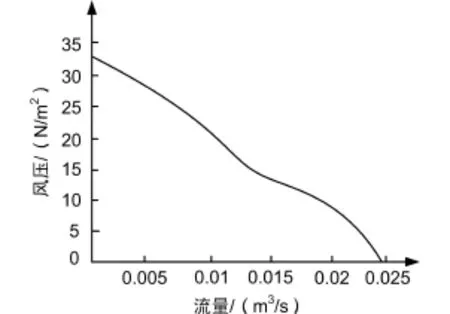

由于机箱体积较大,并且考虑到热量应均匀排出,因此采用2个风机并联的方式,初步采用型号为AD0912HS-A70GL的轴流风机,其特性曲线如图3所示。由于受到电磁屏蔽设计等其他设计因素的影响,风机会受到较大的风阻,因此不可能在最高风速点工作,根据工程经验和风机特性,风机的通风量一般选择图3中部偏下的位置。

图3 风机特征曲线图

3.3 气流通道

合理的气流通道也是整机热设计的重要环节。气流通道设计如图4所示。

图4 气流通道

如图4所示,冷空气从前面板下方被吸入机箱内,经过风扇抽屉向上方流过垂直排列插件板组件区域,带走该区域的印制板和电子器件散发的热量,变成了热空气,到达机箱顶部的热空气被吸入机箱后部负压区,最后,由后面板上的风机排到机箱外。风道设计的关键在于整个风道应形成封闭区域,图4所示的挡风板就是形成密封风道关键件。

4 仿真及测试

ICEPAK作为专业的热分析软件,对电子设备的热设计来说是必不可少的工具。它具有建立模型简单、精确模拟、丰富的材料和模型库、可计算复杂问题以及参数化设计等特点。利用它可比较真实地模拟系统的温度、风速和矢量等状态,通过预测各元器件的工作温度,纠正不合理的布局,从而缩短设计的研制周期,降低成本,提高电子设备的可靠性。

4.1 仿真分析

首先,在ICEPAK中建立数学模型,包括机箱、10块插件板组件、背板、通风口和风机等,设置环境温度为45℃,设置各个模型的热学相关参数。其次,对于建立好的模型进行网格划分,重点监控部位网格密度加大。最后,设置迭代次数为300次,设置收敛条件为1×10-7,进行求解计算。

仿真结果为:整机最高温度为64.4℃,高温点出现在靠近机箱左右侧板的插件板组件上。靠近左侧板的侧插件板组件表面最低温度为61.6℃、最高温为64.4℃。2个风机的流量分别为0.018 10 m3/s和0.017 99 m3/s,总流量约为0.036 m3/s。整机最高温度低于85℃,满足设计要求,方案是可行的。

从数据来看,风机总流量远大于式(2)的计算值,但是机箱内温度可控制在64℃左右,在这种温度条件下有利于电子器件的长期可靠工作,因此风机的选择是合理的。

4.2 测试验证

按照以上的方案进行了结构设计和生产加工,在整机调试完成后进行环境试验,在高温工作阶段,温箱温度达到要求的45℃后保持4 h,通过测试仪对其功能和性能指标进行测试,结果符合相关要求。经长期使用,该设备性能稳定,满足用户需求。

5 结束语

对于功率较大或特殊用途的电子设备,其热设计都比较复杂,在设计过程中需要不断调整结构设计和布局,不断调整仿真模型及参数设置,通过多次优化后,一般都能达到理想的效果。事实证明,该设备散热效果好,电子器件工作稳定、可靠,可满足用户的使用需求,该设计方法是一种有效的、可行的热设计方法。

[1]常春国.结构设计在电子设备中的重要性研究[J].电子质量,2009(12):48-49.

[2]方益奇,孙玲玲.雷达电子机箱的热设计与仿真分析[J].机械设计与制造,2011(12):23-25.

[4]王丽.大功率电子设备结构热设计研究[J].无线电工程,2009,39(1):61-64.