《工业用双酚A》国家标准介绍

黄 煜

1 概述

双酚A化学名为2,2-二(4-羟基苯基)丙烷,简称BPA,是一种重要的有机化工原料和中间体,主要用于生产多种高分子材料,如聚碳酸酯、环氧树脂,也可用于以双酚A为原料生产的聚合物材料及多种制剂,如PVC热稳定剂、增塑剂等。近年来随着国民经济的进一步发展,一方面国内环氧树脂生产、消费能力持续增长导致缺口增大,国内企业纷纷引进双酚A的生产线,但仍有50%~60%的需求基本靠进口满足,另一方面,市场对BPA的高端产品需求旺盛,对产品的质量的要求日益提高。然后,我国此前没有工业用双酚A的国家或行业标准,市场上急需相应的标准对行业予以规范和引导。为防止盲目开发,引导行业健康有序发展,全国化学标准化技术委员会有机化工分会根据企业要求,适时申报了国家标准《工业用双酚A》项目,并于2008年得到国家标准化管理委员会批准(计划项目编号20081796-T-606),该标准已于2011年3月报批完成。

标准制定过程中,得到了国内生产企业的积极响应,一些双酚A用户也支持、参与了这项工作,提出了许多宝贵的意见。标准在认真研究产品国内外生产企业的现状和质量指标的基础上,围绕确定适用范围、等级划分和项目设置等基本问题,广泛征求行业内生产单位和用户的意见,通过大量实验优选适宜的检测方法。在经过工作会、征求意见、行业预审会等多次公开、公平的磋商后,最终形成统一意见。

要充分理解本标准,需首先对反应过程、国内外生产工艺的发展水平及目前下游产品对原料双酚A的要求等有所了解。本文第2、3、4章将分别就这三个方面分别展开叙述。

2 反应过程

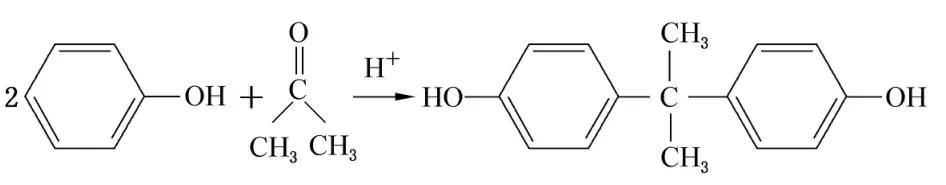

苯酚和丙酮在酸性介质下可生成双酚A,主要反应式如下:

产品混合物中,除未反应的苯酚和可能的丙酮外,主要包含水和BPA的2,4'-异构体。此外,存在少量缩合反应的一般副产物(微量成分),例如:4,4'-亚乙基苯酚,茚满双酚,三酚,甲基-双酚 A等。所有这些副产物,以及水、苯酚和丙酮,均影响到BPA的品质,特别不利于BPA的聚合反应,必须通过适当的方法将它们除去。及时除去反应体系中的水分可减少副产物,保持反应向生成BPA的方向进行。过量苯酚参与反应,可以完全消耗反应物中的丙酮,以减少生成三苯酚(Trisphenol)。

3 生产工艺

根据缩合反应采用的酸性催化剂的不同,双酚A的生产工艺经历过硫酸法、氯化氢法和离子交换树脂工艺。目前国内外普遍采用酸性离子交换树脂工艺。该工艺的优点不言而喻:①不必使用昂贵的耐腐蚀设备,设备投资低;②废水产生少;③催化剂不需要回收和循环。

国际上有多家公司拥有离子交换树脂工艺生产BPA的专利技术,其中,通用电器(GE)、拜耳(BAYER)、陶氏(DOW)和千代田等公司技术代表着当今世界双酚A合成技术的先进水平。这些技术大大降低了产品中水含量、铁含量和灰分,使其不再成为困扰产品质量的主要指标,为生产高品质的双酚A奠定了基础。而对于处理未反应的苯酚以及提高纯度方面,这些技术的实施效果存在不同。如千代田工艺在后续制备中采用了真空条件下的薄膜蒸发和蒸汽汽提,苯酚可以通过蒸汽汽提分离出来,该项技术已在国内获得广泛的应用,目前有3条千代田的生产线正常运行,另有1条生产线尚在调试阶段;BAYER采用的是至少三个结晶装置的连续的悬浮结晶技术,先是提供双酚/苯酚加合物结晶,然后从双酚A/苯酚加合物结晶中分离至少一部分苯酚,从而提供具有高于99.7%纯度的双酚;还有一种是美国GE公司采用的降膜结晶分离技术,目前已在南通星辰合成材料有限公司9万t/a的生产线上获得应用,该工艺中苯酚和其他重组分杂质一起,通过降膜结晶、局部加热熔融工艺作为杂质被分离出来。相比薄膜蒸发汽提技术和悬浮液结晶离心分离技术,降膜结晶分离技术得到的最终产品中,总杂质含量和水分含量较低,但苯酚含量偏高。因此在制定指标时需综合考虑产品特点、用户需求并兼顾工艺特点,在满足大多数用户需求的前提下,使各项指标相互结合以更好的界定产品质量。

4 双酚A下游产业链分析及对双酚A的影响

从了解到的信息来看,国内双酚A的下游产品主要集中在聚碳酸酯(包括光学级、水桶级等)和环氧树脂(包括高级环氧树脂)。一般来说,聚碳酸酯(PC)对双酚A要求比较严格,但是随着高端环氧树脂的引进(引进产品质量高、色度白),国内下游环氧树脂生产厂为提高环氧树脂的竞争力,对聚碳级双酚A也选择性购买。因此,把产品按用途分为“聚碳级”和“环氧级”的分类方法已不能适应市场要求,需重新考虑产品的分等分级形式。

4.1 双酚A在环氧树脂中的应用

由双酚A和环氧氯丙烷合成的环氧树脂粘结力强,耐腐蚀、耐溶剂、抗冲性能和电性能良好,广泛用于粘结剂、涂料、复合材料等。另外,随着电子产业的国际化转移,国内电子塑封、覆铜板等用的特种环氧树脂需求增速较快,远高于行业的平均增速,且产品售价高,利润丰富,但由于技术壁垒较高,目前产品几乎全部依赖进口,国内企业中有为数不多的企业可以生产这种产品。产品的技术升级是国内环氧树脂企业未来面临的主要课题,也将带来更多高端BPA的需求。

4.2 双酚A在聚碳酸酯中的应用

20世纪90年代末期以来,我国聚碳酸酯的需求量急剧增加,国内聚碳酸酯的生产远远满足不了市场需求,完全依靠进口。2008年我国聚碳酸酯产量仅有20万t,而进口约100万t。

2005年以来,世界化工巨头纷纷前来我国投资建厂,国内也有多家公司随着技术的突破也在扩产或兴建新装置,我国聚碳酸酯生产投资进入了高峰期。德国拜耳公司在上海漕泾建设了年产量20万t的世界最大聚碳酸酯生产厂,投资金额高达5.6亿美元。第一期工程于2006年第二季度建成投产,规模为10万t/a。日本帝人公司在浙江嘉兴兴建的1套产能为5万t/a的聚碳酸酯装置,根据市场发展拟定再扩产5万t/a,届时产能将达到10万t/a。中石化与三菱合作总投资达20亿元人民币的5万t/a聚碳酸酯项目已经接近完成,计划于2011年年底正式投产。

随着我国上规模的聚碳酸酯装置陆续开工,必将从根本上改变我国聚碳酸酯工程塑料长期依赖进口的局面,并将大大促进我国化工新材料的发展。聚碳酸酯工程塑料的增长使双酚A的潜在需求量增长。

5 标准适用过程中需注意的问题

5.1 按产品质量等级分类而不是按用途分类

在制定征求意见稿草案时,将双酚A按用途分为聚碳级和环氧级。但从征求意见稿草案征求意见的反馈情况来看,在聚碳酸酯工业发展初期,受该生产工艺的限制,对原料双酚A的质量要求确实比用于环氧树脂生产的要求高,因此,国际上一度公认双酚A的产品等级分为聚碳级和环氧级。但随着聚碳酸酯的快速发展,对原料双酚A的敏感程度大幅下降,其对双酚A的要求在下降。相反,对于环氧树脂行业来说,由于其产品在高端市场的应用,其对原料双酚A的要求却在不断提高。基于上述原因,采用按产品质量等级分类,分为优等品、一等品和合格品。

5.2 暂不设铁含量和灰分指标

综合分析收集到的国内外标准和资料和国内用户的要求,对双酚A产品设置以下8个检测项目:外观、结晶点、熔融色度、溶液色度 、水 、2,4'-异构体、苯酚和双酚A含量。

此处,暂未将“灰分”和“铁含量”指标列入国家标准。原因之一是由于这两个项目在产品中实际含量很低,目前的检测方法尚无法达到精密度要求。另外,在本文“生产工艺”一章已经提到,在以往的工艺中,由于强酸性催化剂腐蚀设备,铁含量和灰分是重点控制的指标。而目前采用的离子交换树脂法,为防止离子交换树脂失去活性,工程设计时需严格防止特别是铁离子等金属离子混入反应物料,装置内游离的铁离子几乎无法检出。由于铁含量高会影响产品色度及纯度,双酚A的熔融色度、溶液色度及纯度等项指标的设置可控制产品质量。该工艺在反应过程中基本不产生灰分,得到的产品灰分含量极低且基本稳定,一般不超过10mg/kg,对下游产品的生产几乎无影响,因此灰分指标也未列入。

对于这两项指标有特殊要求的用户,可在自行订立合同予以规范。

5.3 杂质和纯度指标的确定

5.3.1 水

双酚A在生产的精制过程后含水很少,其中的大部分水分来自产品包装及运输过程中吸收的空气中的水分,且一般吸湿到一定值后即基本不变。在征求意见反馈情况中出现了两种双酚A生产工艺,这两种生产工艺所生产双酚A产品在水分上有一些差异。一种工艺是采用负压汽提去除残余苯酚,有极少量汽提蒸汽会转换为水,存在产品中;新增加的一种工艺则由于没有采用蒸汽真空汽提工艺,故没有蒸汽转换为水进入产品中,产品中的水含量会相对较低。综合考虑国内外产品指标及各种工艺的特点,并考虑国内双酚A生产厂家所处地理位置不同,空气湿度不同,对水含量适当设立等级。

5.3.2 苯酚、2,4'-异构体和双酚A的含量

苯酚是生产双酚A的原料,在双酚A产品中苯酚含量是反映产品纯度的一个部分。含量高,则会使产品氧化结块,故设项目的设立是很有必要的。2,4'-异构体是生产中的副产物,其含量也是体现双酚A产品的纯度的一部分,且2,4'-异构体可能会对下游产品环氧树脂的水解氯指标有影响,为此需要设置该项目进行控制。而双酚A含量指标则是通过去除所有的色谱杂质和水,来定量反映产品的纯度。通过单独某一项指标不能完全反映产品质量,需力求使苯酚、水、双酚A含量和结晶点等单项指标既不至于过剩或过低,几项指标综合界定产品品质。

6 结语

本标准的制定和发布,将很好地适应我国双酚A产品的发展形势,对规范和提高产品质量,适应国内外贸易过程中对产品质量的认定需要,满足下游行业不断增进的要求发挥积极的作用,同时也将促进我国双酚A生产企业的健康发展,积极参与国际竞争,消除或降低我国的优质产品进入国外市场的贸易壁垒,以及国外双酚A产品对我国的倾销起到重要作用。