hyperMILL5轴加工在模具加工中的应用

奥奔麦科技(中国)公司 陈章伟 唐 银

OPENMIND是来自德国的一家世界领先的CAD/CAM软件及后处理系统的开发商。2005年从德国慕尼黑来到了中国,成立了OPEN MIND(科技)中国。总部设在上海,分别在北京、成都、东莞、西安设立了分公司。

hyperMILL是OPENMIND公司研发的一款集成化CNC编程CAM软件。其主要客户集中在航空航天、重工、汽车及模具制造等领域。OPENMIND提供给客户的不仅仅是高品质的软件,更是把最先进的2D、3D以及五轴加工应用技术带给客户。针对客户的需求,提供配合机床使用的整体解决方案,帮助客户生产出高品质的产品,以适应世界市场竞争的需要。2010年更是凭借其强大的功能优势在英国获得了久负盛名的金属加工生产(MWP)奖,奖项内容为 “最佳CAD/CAM及操作系统”。由此hyperMILL®被证明是拥有广泛加工策略和优化功能最好的CAM软件。

一、hyperMILL软件的主要特点

随着现代制造业加工不断的进步,模具5轴加工的应用将来会广泛的使用。怎么发挥出5轴机床加工的效率与品质这就成了一个问题。对机床和刀具的不了解、编程人员制定的加工工艺这些因素都会影响到加工的效率与质量。因此一款好的CAM软件就由其重要了,下面我们以一实例介绍hyper-MILL 5轴加工在模具加工中的运用。

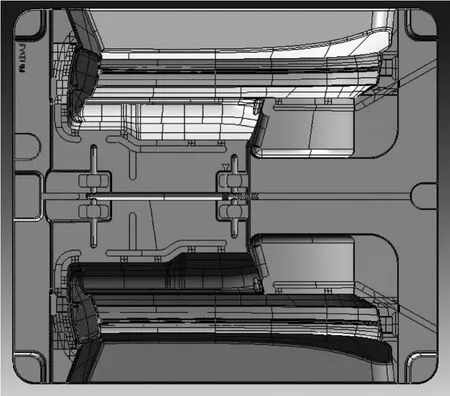

加工材料:HHP20;硬度32~34 HRC;材料尺寸(mm): 645×570×258; 形状如图1所示。

图1

首先我们在加工前需要先分析工件尺寸斜度以及R角的大小,我们知道这些数据后才能更好地去选择刀具大小和加工工艺。选择hyperMILL分析功能,在分析的菜单下选择圆角分析选择工件,可以一次性分析出所有R大小以及平在和斜度(见图2)所示。

图2

分析完R角斜度以及平面,我们需要加工最小的R角为0.67mm,还需要做一个5轴加工的角度分析,分析出一个合理的角度,可以在后面5轴加工时大大地节约计算时间。刀具位置的分析如图3所示。

图3

分析完所有数据后,我们就可以给出一份合理的刀具清单。hyperMILL提供了智能强大的人性化的刀具数据库,只需要辛苦一次做好刀具数据库,后面将受益无穷。没有刀具数据库会因为不同的编程人员设置不同的参数,往往达不到机床最大的加工水平。在刀具数据库中可以设定所有的加工参数,如转速进给ep,在同一把刀下面可以设定不同的加工参数,如开粗、中粗、光面、光侧、光底,这样就可以保证所有编程人员的参数一致性。如图4所示。

图4

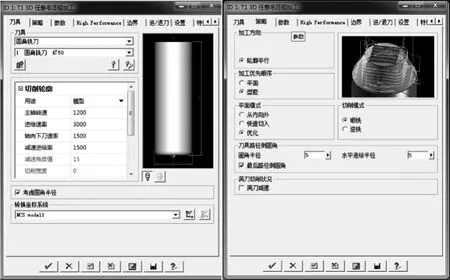

“磨刀不误砍柴工。”经过一系列的分析,此工件可以选择一把D50R6或更大刀具用来开粗。hyperMILL作为目前最为成熟的CAM软件之一,提供了丰富的2D到5轴加工策略。我们选择任意毛坯粗加工来作为此工件开粗工法,在任意毛坯粗加工刀具的选项卡中使用圆鼻刀,我们需要把考虑圆角半径打钩,在后面参数的选项卡中的步距会自动减掉刀具的R角,这样就不需要人去计算刀间距,给一个合理直径系数就可以。在策略选项卡中,刀具路径圆角根据不同的刀具给一个圆角半径,生成一个没有锐角刀路。顺畅的刀具路径会少很多的突然加减速,这样会提高加工的效率。在参数选项卡中,检测平面层需要选择到自动,选择自动后能保证工件所有平面Z层余量的均匀。在光刀加工中,不会因为Z层的余量不同而影响到刀具的寿命。在设置的选项卡中产生结果毛坯需要打钩,能产生一个此刀路加工不到的毛坯,二次开粗会根据此毛坯精确计算出我们需要的刀路。通过分析,我们知道刀具的装夹长度,可以关掉刀具检查选项,这样可以加快计算速度(如图5、图6所示)。

图5

图6

任意毛坯粗加工生成的刀具路径及产生过程毛坯,如图7、图8所示。

众所周知,一个程式的好与差,关键在于二开粗是否能加工到位,有没有空刀。hyperMILL任意毛坯开粗可以产生一个结果毛坯,结果毛坯是根据前一程式加工不到位置产生的一个毛坯,所以hyperMILL二次开粗根据此毛坯精确计算,做到没有多余空刀,不留多余残量。这样就保证了精加工时余量的均匀,精加工刀具不会有突然的过载,大大提高了刀具的使用寿命,减少了使用刀具成本。如图9、图10所示。

图7

图8

图9

图10

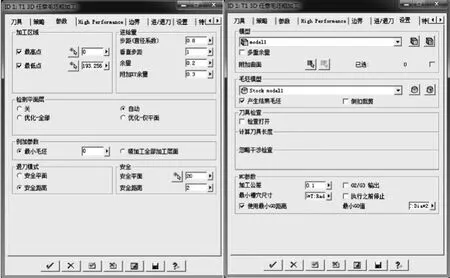

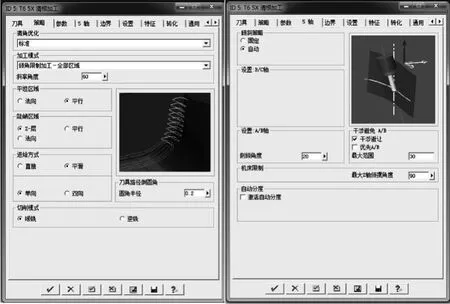

此工件分型面190mm高,如果传统3轴会选一把大飞刀加工。大飞刀加工的分型面往往会加工不准,比如刀具装夹太长会有摆动、操作人员测刀不准、测完刀具后又需要编程人员改程式等。不确定性因素太多往往会导致加工过切或留有余量,需要钳工打磨,这样就严重影响到效率与品质。而对模具厂来说效率与品质就是生命,这时我们就可考虑用5轴加工。5轴加工可以减少刀具长度,用更有力的刀具进行深腔加工;延长刀具寿命,减少刀具使用成本。可以使用刀具侧刃或底加工,全区域的使用圆鼻刀;提高进给速度,缩短加工时达30%或更多;取得最佳表面精度,增加光洁度减少抛光时间。hyperMILL 5轴等高加工只需设置一个自动的角度就可以完成分型面加工程式,D12R6刀具装30mm长(如图11、图12所示)。

图11

图12

在模具的加工中最不原意看到的是工序就是EDM放电加工,因为放电加工首先需要CNC加工铜公、放电加工周期长,从而增加费用、降低效率。此工件有一圈0.67mm R角,如图13所示的绿色区域,按传统加工肯定是放电加工,需要420mm×30mm×80mm、 60mm×30mm×100mm、 60mm×40mm×100mm铜各4件。既然如此昂贵的成本,还增加出错的机会,我们为什么不选择5轴加工呢?采用hyperMILL 5X清角加工,我们只需在5轴选项用自动功能就可满足需求(如图14、图15所示)。

图13

图14

图15

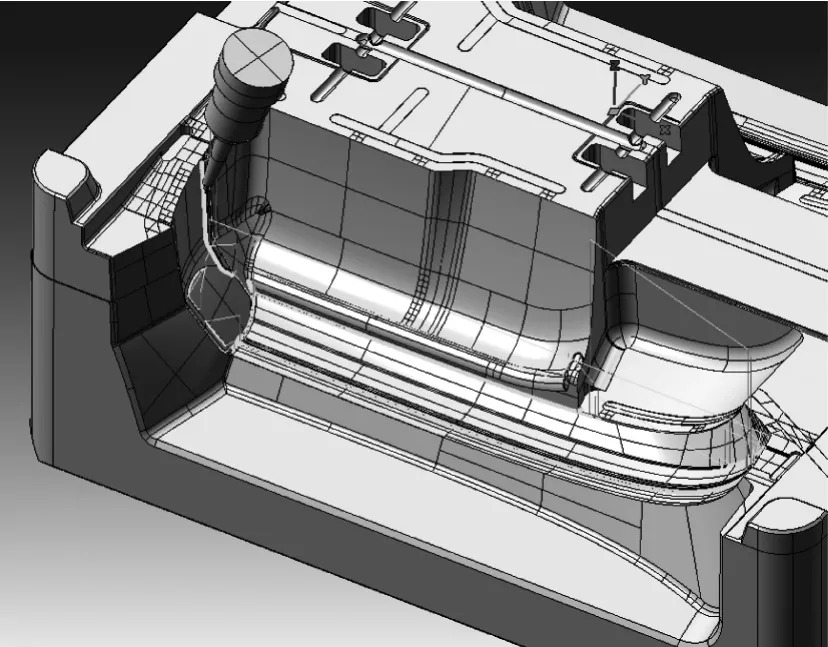

当我们所有程式都做好以后,5轴加工还需要用hyperVIEW三维切削仿真加工。在仿真加工时,我们需要把干涉检查选项都打钩,模型,刀具,刀柄,刀夹,机床之间的潜在的碰撞,并产生碰撞区域列表。通过可用的及使用的工件台功能,可以定义工件的最佳位置来解决因工件起超行程反复装夹问题。渲染状态下直观地进行零件加工试切,同时可以动态地显示工艺参数(各轴的极限行程,加工所需时间,进给速率等),如图16、图17所示。

图16

图17

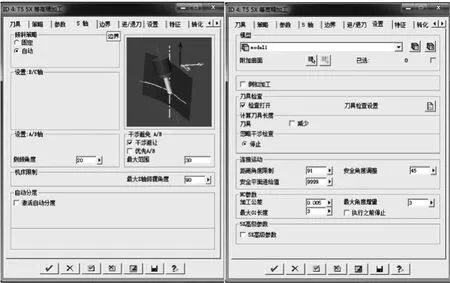

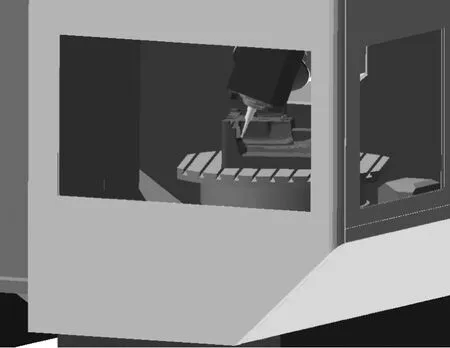

hyperMILL后置处理提供可供用户修改的后置处理配置器,针对不同的控制器和机床有复杂和微妙的差别,以及个别的工件的特殊要求,提供最佳后处理方案。如没有RTCP的机床我们只需在后置处理配置器里面给一个偏数就可以了。加工公差,加工速率Q值,安全点的位置,A/B轴的角度范围等一些常规加工数据,以及同一类型的机床,也考虑到了它的不同点。支持摆动旋转轴、斜向旋转轴、有限制的旋转轴、依靠旋转角的补偿(RTCP)、最短空间刀具路径,用户都可以通过后置处理配置器自行修改,如图18所示。

图18

其实,现在的CNC编程大多都是在做体力活,比如说刀具的设置、切削参数设置、加工工法的设置,每天都在做着同样的这些事情。hyperMILL完全可以把这些事情交给系统完成,让编程人员更着重于加工工艺分析,来提高工作的品质与效率。

下面以一个加工实例来讲解自动加工的设置。

首先,根据工厂加工的产品做一个加工工艺分析,然后根据加工工艺设置CPF自动加工。在hyperMILL导航器选择特征,在导航器空白处点击右键选择新建下面Customized Process Feature里面加工目标,在Customized Process Feature里面设置好特征参数。如我们常用的铜公加工需要设置2组曲面、2轮廓线以及加工区域和毛坯模型;在曲面与轮廓线的选项里面我们定义好过滤器,分别可以用图层与颜色来过滤;更新刚才新建的CPF,选择CPF右键选择新建带有特征的工单,以这样的方式加入需要加工此工件的工法;回到工单导航器选择刚才新建的工单,在特征选项需要激活与关闭一些选项;计算工单此铜公程式编完;此文件可以作为模板保存,当以后遇到近似于60%工件,调入此模板更改面线颜色,更新CPF只需计算编程就完成 (见图19)。

图19

二、结束语

可以预见,随着5轴加工在模具加工中的广泛应用,可以大大地缩短模具生产的交货期,减少模具生产的成本,保证加工的效率与质量。为确保模具一次加工成功,必须采用先进的CAM编程软件,最大限度地减少加工过程带来的失误。hyperMILL具有强大智能人性化的5轴加工能力,比如说刀具数据库可以保证编程人员的参数一致性,自动5轴编程可以减低对编程人员的要求,安全可靠hyperVIEW三维切削仿真加工。对于从事编程人员来说,要掌握好CAM软件这一有效工具才是加工复杂模具的关键。