国内滚动轴承疲劳寿命试验机对比分析

汤洁,刘文胜,张培君

(1.国家轴承质量监督检测中心,河南 洛阳 471039;2.洛阳LYC轴承有限公司,河南 洛阳 471039;3.洛阳普瑞森精密轴承有限公司,河南 洛阳 471003)

1 国内试验机的发展及对比分析

1.1 第一种机型

国内最早的滚动轴承疲劳寿命试验机系前苏联引进产品(简称为ΓΚБ系列),采用剖分式试验主体,被称之为第一种机型,结构如图1所示。引进消化吸收后,国内长春第一汽车制造厂、石家庄轴承试验机制造厂以及济南试验机制造厂先后生产出命名为ZS系列的轴承寿命试验机,以满足当时国内轴承生产企业轴承寿命试验室的需求。同时,也为刚刚起步的国内轴承寿命试验积累了相当的试验数据。

第一种机型试验机由轴、径向加载薄膜油缸、2个端承载体、中承载体和试验主轴等组成。试验主体部分组装后装配于上下剖分的主体底座内,试验主轴通过联轴节和传动主轴相连,传动主轴的动力由电动机通过塔轮变速传动。轴向及径向加载薄膜油缸分别和手动增压缸相连,靠旋转推动手动增压缸活塞获得不同的压力。此种试验机在国内应用极为普遍,为轴承工业的发展起到了不可磨灭的作用。

该试验机的优点为:结构简单,容易保证试验精度;传动系统为皮带传动,塔轮调速,简单方便;加载为手动增压缸加载,节能;传动主轴和试验主轴通过联轴节直接相连,结构合理,容易实现高转速。但不足之处为:转速、载荷的调整,温度数据的记录和振动的检测都依靠人工,试验人员劳动强度大;传动系统皮带打滑容易发热引起事故;加载油缸在试验过程中由于泄漏造成压力下降或由于发热造成压力上升需要人工调整,比较繁琐;试验主轴支点跨距不可大范围调整,小规格轴承试验支点跨距相对较大,无法实现大载荷试验。

1.2 第二、三种机型

20世纪80年代中后期,两种轴承疲劳寿命试验机先后面世。一种是在前苏联引进机型基础上改进的自动控制轴承疲劳寿命试验机,称之为第二种机型。该试验机是在第一种机型的基础上,将传动塔轮改为同步齿形带传动,通过变频电动机实现变频调速控制,其加载系统压力通过比例减压阀自动控制。第二种机型的优点除具有第一种机型的结构简单、合理,易于保证精度外,采用变频调速可实现变速自动控制;载荷自动控制能够实现变载荷自动控制;转速、载荷、温度、振动等信号计算机自动检测,报警自动停机并自动卸载,能够做到无人值守自动运行。但缺点为:试验主轴支点跨距不可大范围调整,小规格轴承试验支点跨距相对较大,无法实现大载荷试验;加载电动机和主机同步运转,发热量大,不利于节能降噪;试验时加载油缸橡皮膜一旦破裂,加载力基本消失,而试验机无法发现,造成空载试验运行;试验装置装拆不便,且加工成本较高。

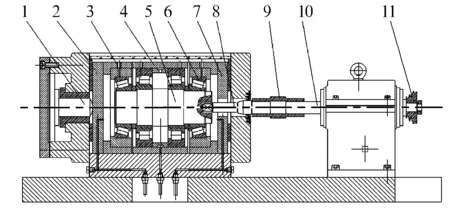

另一种是仿造的强化轴承疲劳寿命试验机,主要指大载荷、低转速的F&M 5型轴承寿命试验机,国内命名为ABLT系列疲劳寿命强化试验机,称之为第三种机型。该试验机结构如图2所示,采用组合方箱主体,主体部分有轴、径向加载薄膜油缸(径向薄膜油缸未示出),轴向加载板,端承载体,中承载体,试验主轴等组成。试验主轴通过中间传动小方轴、联轴节和传动主轴相连,由电动机通过塔轮变速传输动力。加载油缸压力由砝码杠杆通过增压缸获得,加载系统压力由电接点压力表控制,在电接点压力表调定范围内,加载电动机停止运行。与前两种机型不同,第三种机型的端承载体及中承载体为外方内圆结构,轴向承载板和轴向加载板均为方平板,加工要求更加苛刻。若试验轴承内径较小,可通过端承载体和轴向承载板之间加调节平板加以调整,缩小试验轴承支承跨距。

1—轴向加载油缸;2—轴向加载板;3—端承载体;4—中承载体;5—试验主轴;6—试验轴承;7—轴向承载板;8—中间传动小方轴;9—联轴节;10—传动主轴;11—塔轮

第三种机型的优点为:结构简单,试验装置装拆方便;试验主轴支点跨距可大范围调整,小规格轴承试验支点跨距相对较小,可以加大试验载荷,实现强化试验;加载系统压力油泵开动时间较短,实现节能降噪;传动系统为皮带传动,塔轮调速,简单方便。但不足之处为:传动主轴和试验主轴通过中间小传动方轴硬连接,无法实现高速试验;载荷靠人工调整砝码进行,无法实现变载荷自动控制;载荷及转速信号靠人工录入计算机,不是实时数据;传动系统为皮带传动,塔轮调速,无法实现自动控制;中间小传动方轴磨损时易引起振动信号判断失误,造成误报警;报警停机不会自动卸载。

目前,第一种机型国内已不再生产,第二种机型主要应用于航空高速性能试验,第三种机型民用轴承试验应用较为普遍。

2 GQZS系列试验机

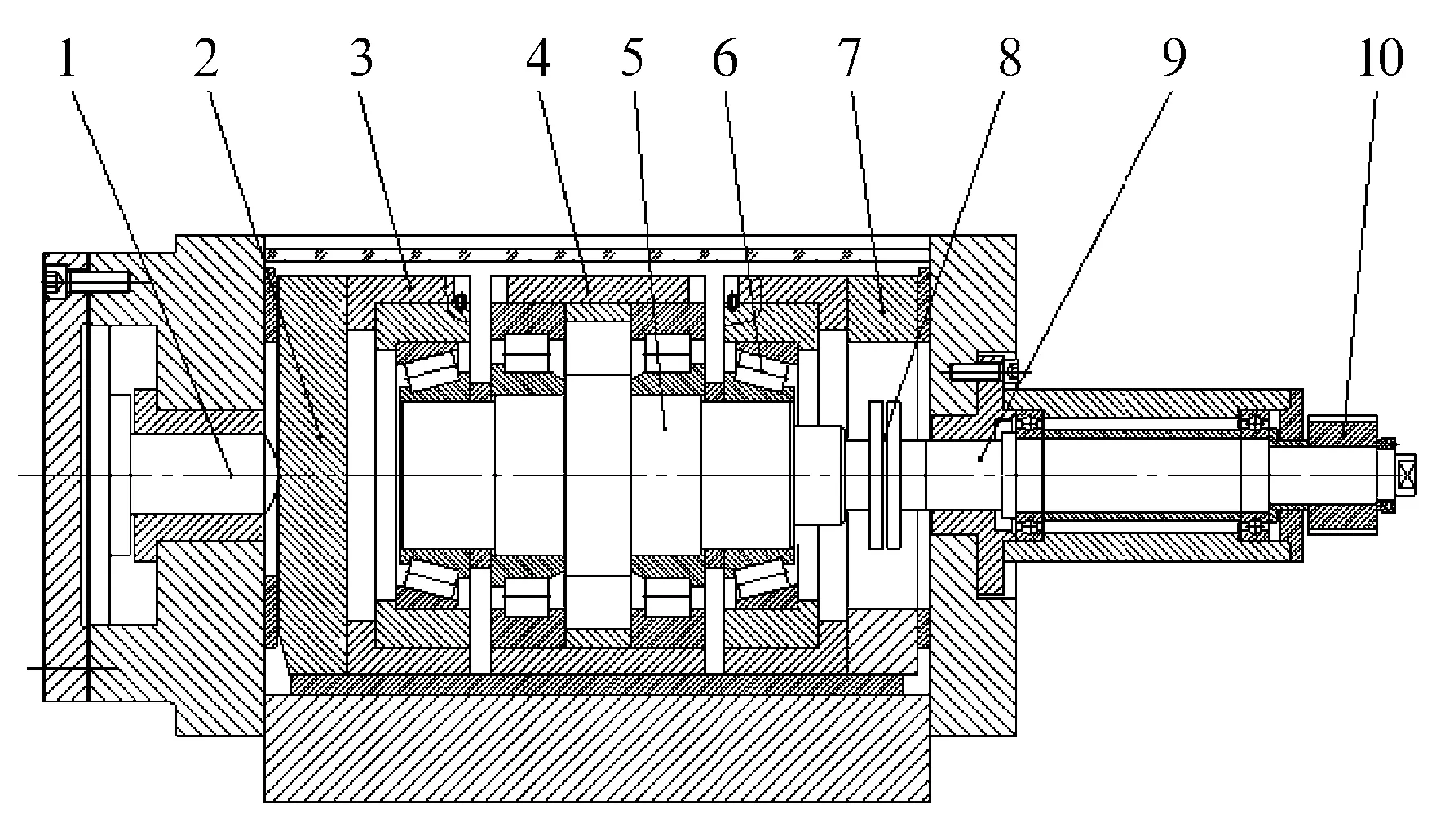

轴承强化试验可以极大提高试验效率,缩短试验时间。同时,随着科技的发展,高速性能试验更不可缺少。在上述3种机型的基础上,生产出一种新型的轴承疲劳寿命强化试验机,国内命名为GQZS系列轴承疲劳寿命强化试验机,其结构如图3所示。

1—轴向加载油缸;2—轴向加载板;3—端承载体;4—中承载体;5—试验主轴;6—试验轴承;7—轴向承载板;8—联轴节;9—传动主轴;10—同步带轮

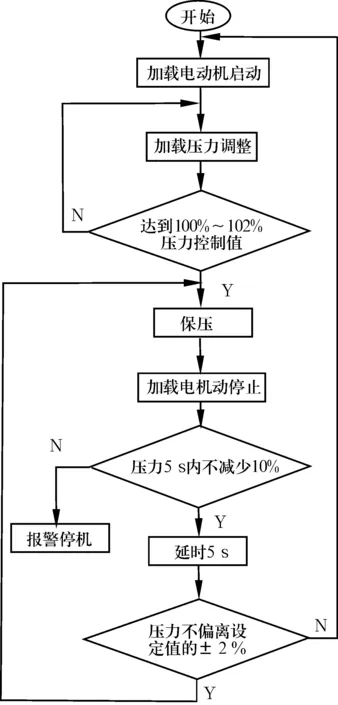

该试验机采用组合方箱式结构,试验主体部分和第三种机型相似。组合方箱式结构以经过热处理的高强度球墨铸铁为基体,可以长期保持高精度;内衬为高硬度合金钢板,可以避免装拆试验头划伤基体;传动主轴壳体凸缘固定于侧板上,并增加辅助支承(图中未示出),传动主轴和试验主轴采用柔性联轴节直接相连,联轴节隐藏于试验主体内;轴向承载板为上下剖分结构,以利于安装拆卸联轴节。其加载系统在以往自动调压的基础上加上特制的保压装置,按控制精度为在控制压力值×(1±2%)内进行保压,保压期间加载电动机停止运转,节能降噪并省去降温费用。稳态情况下,能够实现24 h保压,达到节能降噪的目的,其加载保压控制框图如图4所示。

图4 GQZS系列试验机加载保压控制框图

该试验机具有以下特点:(1)试验主轴支点跨距可大范围调整,小规格轴承试验支点跨距相对较小,可以加大试验载荷,实现强化试验;(2)试验主轴和传动主轴通过柔性联轴节直接相连,可以实现轻载高速运行;(3)柔性联轴节不影响试验振动信号测试,使用寿命长;(4)试验装置易于设计加工,加工成本低,试验装置装拆方便;(5)润滑油路布置在水平面上,可以避免因上次轴承试验失效造成的油路不畅影响下次轴承试验的状况;(6)主轴转速闭环控制且实时显示,控制精度高,如载荷变化影响转速变化,可以随时反馈控制;(7)载荷闭环控制且实时显示,可以根据载荷谱自动调整,载荷调整到位后,自动保压,加载电动机停止运行,有利于节能降噪。且保压时间长,稳态下实现24 h连续控制精度保压;(8)载荷和转速可以完全按设定的载荷谱变载、变速自动运行;(9)报警停机自动卸荷;(10)传动系统设计合理,更换不同组、大小不同的同步带轮,可在一定范围内变频调速,充分发挥主电动机的扭矩,达到高速小扭矩或低速大扭矩的要求。主电动机功率小,节能;(11)所有显示参数均为实时值(载荷和转速另有设定值显示);(12)各种参数报警值设置合理,使试验机达到完全自动控制;(13)除一般报警功能外,增加试验机空载、空转运行报警功能和润滑不足报警功能,防止主机传动主轴轴承及试验轴承因润滑不足而失效。

3 结束语

轴承疲劳寿命试验机的进一步研究开发包括快速失效诊断技术、分析技术、处理技术等,这些将是我国轴承行业试验机研发的下一个重要课题。 同时,试验技术的智能化和个性化,即根据特定的试验条件,设定转速谱和载荷谱等以满足试验要求;应用人工智能和专家系统等知识库技术来进行智能化处理是轴承寿命试验技术的发展方向。随着科技的高速发展,试验技术及试验机的性能将会越来越高,必将对整个轴承工业起到强有力的推动作用。