飞机气体大流量电控活门测试系统的设计

李跃东,程明学

(空军第一航空学院,河南 信阳 464000)

1 前言

随着我国航空工业的跨越式的发展,飞机及机载系统组成越来越复杂。而计算机及精密集成电路的大量运用,对飞机环境控制系统又提出了更高的要求。高压除水,升压式大流量环控系统,就是为了极大地满足飞机座舱环境和电子设备通风冷却的需求而设计的。但是复杂系统的可靠性是靠组成该系统的每一个部附件的正常工作做保证的。为了保证飞机环境控制系统的可靠运行,确保飞机的安全,我们设计制造了“飞机气体大流量电控活门测试系统”,用于飞机大修厂对飞机气体大流量电控活门地面测试与修理,以保证安装到飞机上的每一个部附件都是合格产品。

2 测试系统组成与工作原理

2.1 系统组成

飞机环控系统中气体大流量电控活门(包括电磁活门)很多,流过活门的流量、压力范围广,要求测试的参数也多。根据产品对测试系统的要求,设计的测试系统主要由计算机自动完成测试工况的建立,按要求进行产品的磨合试验、性能测试及状态的判断。为了适应测试工况,根据要求,结合气压传动设计特点,设计的相应测试系统气压传动原理图如图 1所示。

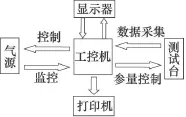

整个测试系统由气源、控制台、测试台 3大部分组成,如图 2所示。各组成部分之间功能相对独立,可分开放置,以方便隔音、降噪。组成和工作上相互联系、相辅相成。“控制台”对“气源”、“测试台”进行集中控制、数据采集及处理。

图1 气压传动原理图

图2 控制原理图

1)气源

根据飞机环控系统中气体大流量电控活门《技术条件》和《试验大纲》对测试系统的要求:系统要能提供最大流量 900 kg/h,连续 20分钟的干燥、洁净高压气体以便由计算机自动完成测试工况的建立。

采用充气、储气与放气分时进行的方法来设计气源,从而解决了由于连续供气,导致气源体积庞大,功耗过高的问题。其主要由空气压缩机、空气净化器、空气干燥器及储气装置 4部分组成,用来向系统提供高压大流量气体。

2)控制台

中央控制台是整个实验台的核心,主要用于安装计算机主机、外设(显示器、打印机等)、板卡、各种数字量仪表(压力、流量、电压、电流)及测试台状态指示灯(电源,活门打开、关闭)。具有三大主要功能:一是对气源进行远程控制与监测;二是对实验台系统参量进行控制调节;三是对附件性能进行测试。

3)测试台

测试台是针对高压大流量气压附件性能测试而设计的,主要有为完成测试工况的建立而设置的各类阀与控制压力、流量控制活门、气动减压阀与电动定位器、电动阀、电动插板阀;为保证各电控活门快速装夹而设计的安装工位、通用夹具、通用插座。为进行加载反馈与参数测量而配置有压力、流量传感器等。

2.2 系统工作原理

测试前,按要求利用通用夹具把被测电控活门快速装夹测试工位上,连接好测试电缆。打开计算机进入测试系统,计算机自检后上电,进入测试选择界面。用鼠标点选被测附件的牌号,然后进行测试选项,系统自动进入测试界面。计算机此时自动启动气源空压机,并对气源部分进行自动监控。当集气罐气压达到3.5MPa时(大约 30 min),计算机自动打开电动阀向测试管路供气,并通过蜂鸣器与提示框提醒操作员通过减压阀可调螺杆设定被侧活门所需加载气压。设定完毕回车后,计算机通过 PID运算,自动调节被测活门后电动插板阀的开度,控制所需加载流量,以满足被测活门测试需求。然后计算机按测试选项,自动完成产品磨合测试与性能测试。测试完毕,自动生成测试报表后停机。

3 主要解决的技术问题

3.1 通用快速安装夹具的设计

飞机环控系统中气体大流量电控活门很多,通径大小各不相同。为了满足通用装夹和测试系统综合化的要求,我们研制了通用夹具。在活门进出口为适应各类电控气压活门不同的通径,设计了与被测活门对应、可快速更换的接口;另外,在活门出口的管路上,根据气动作动筒原理设计了紧夹具,利用调节合理的气压给活门一适当的压紧力,既不会破坏被修理后活门的接口,又可保证被测活门的快速装夹和密封及管路的轴向膨胀。

3.2 系统气体压力与流量控制方案

根据环控大流量气压附件《技术条件》、《试验大纲》及相关对于电控活门类测试要求:在不同的特定压力、流量及电压条件下,对电控活门的工作电流,开、闭工作时间测试。俗话说“简单的,就是最好的”,面对气压(0.05~1 MPa)、流量(100~2300 kg/h)宽广的气体压力与流量需求范围,我们对所需气体压力、流量范围进行仔细分析后,采用分路、逐级减压方式由计算机自动对气体压力进行精确控制;利用气体流量计,由计算机对备压电动插板阀进行 PID控制,以完成对气体流量的控制。

3.3 活门开闭时间的计时

对于电控活门开闭过程的计时时间:采用记录计算机系统时间的方式进行,不仅满足测试精度要求,又简化了系统设计,提高了费效比。

对于电磁阀类活门打开、关闭时间的测定,我们利用测试此类阀门出口压力变化,测算出门的打开、关闭时间。

4 软件设计

本系统的软件设计主要包括软件界面设计、硬件控制模块、数据采集模块和结果处理模块。软件界面设计是在 WINDOWS2000环境下用 CVI5.0开发设计。Lab Windows/CVI是基于标准 C语言的可视化、交互化开发工具,适用于自动控制、自动测试和信号处理的软件开发。它具有较好的硬件控制和数据处理能力。数据采集及处理包括:采集数据的转化、滤波、坏值的剔除,完成 PID控制策略。

5 结论

该测试系统的研制,成功地解决了军用飞机修理厂对飞机环控系统大流量电控气压附件的修理后的测试难的问题,满足了工厂修理测试的要求。测试结果证明:该系统各项技术指标均达到规定的设计要求,具有自动化程度高,运行稳定、可靠,抗干扰能力强等优点。该测试系统可以在其它飞机修理工厂推广应用,对提高军用飞机修理厂的修理能力有着重要的意义。

[1] 赵中林.气动技术[M].山东:山东大学出版社,1991.

[2] 《气动工程手册》编委会.气动工程手册[M].北京:国际工业出版社,1995.

[3] 黄荣富,朱荣生,顾宏余.液压设备故障诊断专家系统的研究[J].液压与气动,2003,(7):46-48.

[4] 汝少明,等.歼强飞机构造学[M].北京:海潮出版社,2006.