组合式液压离合器 /制动器的工作原理及在冷剪机中的应用

邓婷婷,傅 波,李 明,卫 平,郑 毅,沈 刚

(1.四川大学 制造科学与工程学院,四川 成都 610065;2.江阴兴澄特种钢铁有限公司,江苏 江阴 214429;3.成都莱克冶金机械设备制造有限公司,四川 成都 610041)

1 前言

组合式液压离合器/制动器将离合和制动组合成一体,占用空间小、惯量低、啮合 /松脱速度快。摩擦盘浸在循环的冷却油中,可以有效地散热。摩擦副由于有润滑油,正常工作时无磨损。本体采用多盘结构,即使在很高的热负载下,也能传递高扭矩[1]。组合式液压离合器/制动器与气动离合器/制动器相比具有明显的优势,目前在压力机、剪切设备和其它锻压设备上已得到了越来越广泛的应用。我们在设计 15000 kN冷剪机时,采用了德国 Ortlinghaus公司生产的组合式液压离合器/制动器。

2 组合式液压离合器/制动器的结构和工作原理

2.1 结构

如图1所示,组合式液压离合器/制动器主要由离合器和制动器摩擦盘,活塞,弹簧,止动盘和旋转接头组成。

1)制动:在断开状态中,位于离合器和制动器摩擦盘(4、5)之间的活塞(2)在弹簧(1)的作用下推动制动器摩擦盘,使其靠在止动板上。这样就会产生摩擦连接,制动器制动。

2)离合器的啮合:通过旋转接头(3)(通常通过轴和离合器轮毂)的油压使活塞受压,活塞脱开制动器摩擦盘 (4)直到与离合器摩擦盘接触,离合器啮合[2]。

2.2 工作原理

组合式液压离合器/制动器在工作过程中,可分为4个阶段,分别为:软离合,硬离合,软制动,硬制动。组合式离合制动器的液压控制系统图如图 2所示。

1)软离合

软离合阶段的主要工作部件为安全阀 Y1、Y2,进油阀 Y3,软离合阀 Y5和蓄能器 Y 6。从表 1可见,初始阶段安全阀 Y1、Y2,软离合阀 Y 5通电。Y1、Y2通电,使得系统压力油的 P口和离合器 A口接通,为全部离合做准备。而软离合阀 Y5通电,使得压力调节阀 9弹簧腔里的油克服弹簧压力回油箱,此时,系统压力为调节阀 9出口弹簧设定的压力,形成初始压力。该压力是柔和的,没有冲击,起到一个缓冲作用。

2)硬离合

软离合阀 Y5断电时,硬离合阶段开始。因为 Y5断电,工作压力油直接通到压力调节阀 9的弹簧腔,致使从 P口到 A口的通道完全打开,这样安全阀 PSV,即 Y1、Y2的 P口的压力达到系统压力。同时,安全阀PSV通电换向后,油液进入离合器的活塞腔,系统压力全部加在离合器上,推动活塞克服离合器的弹簧力,使得制动器摩擦盘与止动板脱开,离合器摩擦盘和外盘啮合,进入硬离合状态。

3)软制动

软制动阶段软制动阀 Y4通电,而进油阀 Y3断电。当阀 Y3断电时,离合制动器内液压油被吸回,阀Y5通电,减小了安全阀 PSV处的压力,只有一部分油进入 A口,当软制动阀 Y4通电,溢流阀 11打开,同时A口的设定压力被限制。A口的压力下降后,组合液压离合制动器的活塞迅速返回,由于仅有一部分油回油箱,所以压力不会立刻降至零,从而达到了缓冲的作用。

4)硬制动

紧急状态下,所有电磁阀断电,离合器的摩擦盘与外盘快速脱离。同时安全阀 Y1、Y2断电,这样进油口与回油口相连,离合制动器活塞腔内的液压油被迅速排空。制动器的摩擦盘依靠弹簧力迅速与止动板啮合,进入紧急制动状态[3]。

3 组合式液压离合器/制动器的工作特点

液压组合离合器/制动器的摩擦盘是在“湿式”冷却状态下工作,其主动轴和从动轴间的扭矩传递是通过摩擦盘油膜间的抗剪力实现的,因而摩擦盘几乎无磨损,基本无需维修。由于摩擦盘间循环冷却油的强制散热作用,离合器/制动器工作时的温升大大降低,使离合器/制动器能在适合的温度环境下运转。由于液压组合离合器制动器解决了磨损和发热问题,因而摩擦功可大幅提高,从而有效降低了离合器/制动器的径向尺寸和转动惯量,从而改善接合、制动过程中的动态特性,可以获得频繁的啮合。这种油压为 6 MPa、多盘、冷却摩擦副为钢/高性能烧结材料的组合式液压离合器/制动结构可以在很小的惯量下产生很高的扭矩。离合器/制动器室采用封闭结构,不会污染环境。此外,其工作噪音也很低[4]。

表1 液压模块控制表

4 组合式液压离合器/制动器的应用

近年来,大型剪切设备普遍采用了摩擦离合器,摩擦离合器靠摩擦力来传递扭矩,可以传递较大的扭矩,在接合过程中工作平稳,可以在任意位置离合,不再需要频繁地启动和停止电动机。在剪切机的设计上,气动摩擦离合器/制动器的应用最广。但是巨大的工作负荷和长时间的高速运转,使摩擦离合器/制动器的摩擦材料迅速磨损,发热严重,并产生粉尘和噪声。环境污染严重,并且造成电器元件故障,加重了维修工作,严重降低了工作效率[2]。所以在本次 15000 kN冷剪机的设计中,采用了组合式液压离合器/制动器来操纵冷剪机本体内部的曲柄连杆机构,实现剪切,有效地弥补了气动摩擦离合器/制动器的缺点。

4.1 组合式离合器/制动器的安装位置

如图 3所示,组合式离合器制动器安放在飞轮与减速机之间,离合器外壳与飞轮连接,制动体与冷剪机本体横梁通过螺栓牢固连接。制动内盘、离合内盘固定在离合器轴上。制动时制动外盘与制动内盘相连,制动外盘与制动体相连实现制动。离合时制动外盘与制动内盘脱离,同时离合器外盘与离合器内盘连接,产生离合运动,飞轮带动减速机传动轴旋转,通过联轴器驱动冷剪机本体内曲柄连杆机构实现剪切。

图3 组合式液压离合器制动器的安装位置

4.2 总扭矩 Mj的计算

为了选择组合式液压离合器/制动器的型号,需要计算冷剪机曲轴上的最大静力矩。曲轴上的静力矩由剪切力矩与摩擦力矩两部分组成。由于剪断机上负荷较大,同时曲轴轴颈直径也较大,摩擦力矩在静力矩中所占比例较大,故必须计算出其数值大小。参照图 4不考虑零件自重引起的摩擦消耗力矩,曲轴上的静力矩为:

式中:P为曲轴的最大剪切力;R为曲轴偏心距;a为曲轴的转角;b为 sinb≈sina/K,K为连杆比;u轴承的摩擦系数;RA,RB为铰链A及 O处轴颈的半径;f滑块(上刀架)与滑板之间的摩擦系数[5]。

图4 曲柄连杆机构

4.3 所需离合器的扭矩 M

式中 i为齿轮传动比,i=30.2。[6]

4.4 离合器的选择

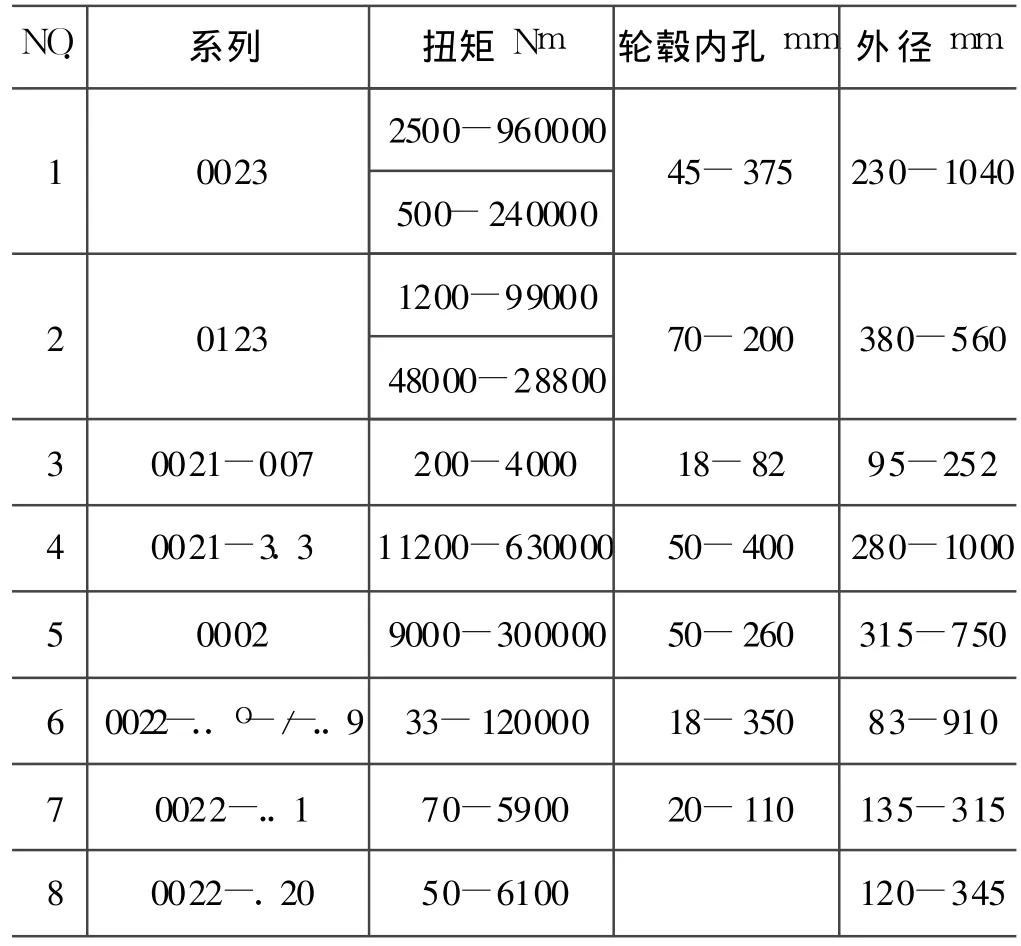

根据以上计算,M=28645 Nm,查表 2,可选择离合器的型号为 0021-3.3。

表2 奥特林豪斯组合液压离合器/制动器型号表

5 总结

冷剪机作为棒材生产线的关键设备,它的正常运行直接关系到轧钢生产的质量。此次 15000 kN冷剪机的设计,我们采用了德国 Ortlinghaus公司生产的的组合式液压离合器/制动器,冷剪机的性能得到了提高。棒材剪切过程平稳,速度快,剪切质量高,为企业创造了效益。

[1] 李德民.液压湿式离合器制动器原理和故障分析[J].设备管理与维修,2006.

[2] 陈景松,等.湿式离合器 -制动器及其在机械压力机中的应用[J].锻压设备与工业炉,2003.

[3] 周伟丽.压力机湿式离合制动器的控制原理及维护[J].装备制造技术,2010.

[4] 段维维,等.组合式湿式离合器/制动器在重型机械压力机上的应用[J].装备,2007.

[5] 马鞍山钢铁设计院,等.中小型轧钢机械设计与计算[M].冶金工业出版社,1979.

[6] 刘芳,等.压力机中组合式离合制动器的正确选用[J].装备,2008.