定位销压装夹具的设计

褚万顺

(杭州依维柯汽车变速器有限公司,浙江 杭州 311217)

1 引言

传统的变速器离变壳定位销的装配方式一般有两种:(1)直接用榔头敲击定位销,装配到位。这种装配方式,过于野蛮,容易破坏定位销,已经被抛弃。(2)设计装配工装,用榔头敲击工装,使定位销装配到位。这种装配方式,避免了榔头和定位销的直接接触,对定位销有一定的保护作用,所以被广泛采用。

但是,传统的装配方式存在以下缺点:

(1)装配过程存在冲击,装配品质难保证。由于采用人工敲击的装配方式,装配过程不可避免地产生冲击;同时,每次敲击的力度和方位不尽相同,使装配过程不易控制,装配品质难以保证。

(2)装配效率低,劳动强度大。采用人工敲击的方式装配,不但效率低,而且装配工人的劳动量大,很容易产生疲劳。

(3)噪声污染。装配时,榔头和装配工装以及离合器壳体相互碰撞,产生尖锐的噪音。长时间在这样的环境中工作,有可能对身体健康产生不利影响。

随着顾客对变速器质量的要求越来越高,随着企业自身层次的提高,随着操作者对工作条件要求的提高,传统的装配方式已不能满足顾客、企业和劳动者三方面的要求。因此,在定位销的装配过程中,为了提高生产率,降低工人劳动强度,改善劳动环境,严格控制定位销的装配过程,设计了定位销压装夹具以实现离变壳定位销的自动快速可靠压装。

2 总体方案的比较

在离变壳定位销的装配中,要求将离合器壳体定位在一个平台上;装配过程自动压装,杜绝人工敲击;装配定位销时,避免离合器壳体产生翻转;夹具的高度应该使工人装配方便。因此在设计过程中,首先考虑压装夹具的控制形式;再次考虑离合器壳体定位的方便可靠;然后考虑夹具工作面的高度。

依据夹具的结构特点,将其分成控制系统和定位结构两个部分。

2.1 控制系统

在控制系统的设计中,拟定了两个方案。(1)采用液压传动控制。优点在于传动工作平稳,系统容易实现缓冲吸震。缺点在于结构复杂,成本高,维护不方便,安装调试复杂。(2)采用气压传动控制。优点在于结构简单,成本低,维护方便,工作介质容易获得。缺点在于工作稳定性稍差。

2.2 定位结构

离合器壳体上设计有工艺定位销孔,是定位设计的最佳选择。因此在定位结构的设计中,只拟定了一种方案:即选用工艺定位销孔定位离合器壳体,同时为了避免壳体翻转,应设计辅助支承。

3 具体设计

3.1 总体结构

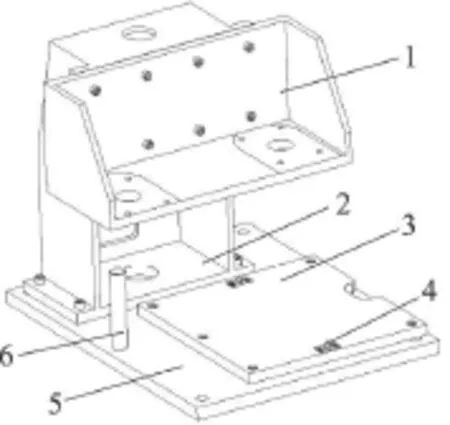

经过对比两种方案和考虑制造成本,夹具的整体方案确定为:控制系统采用气压传动控制;定位结构采用有根定位销沉孔安装,设计辅助支承避免翻转。压机工作面高度为 800mm。夹具的总体结构图,如图 1所示。

图1 夹具总体结构图

主要工作过程:将离合器壳体 4的工艺定位销孔对准定位结构 7的定位销水平放置,然后将 2颗离变壳定位销分别装进两侧的定位销压头 6内,双手操纵阀盒 2左右两侧的控制按钮 3使气缸下行,进行压装。定位销压装到位后,松开控制按钮,气缸上行,完成压装操作。

3.2 定位结构的设计

在具体的设计过程中,定位结构的尺寸要根据离合器壳体上工艺定位销孔和离变壳定位销孔的相对位置及离合器壳体的外形轮廓尺寸来设计。

定位结构的结构图,如图 2所示。

图2 定位结构

考虑制造和加工的经济性,气缸安装座 1和连接支座 2采用焊接形式制造,两者用 8颗 M 10×40的内六角螺栓联接;考虑离合器壳体装卸的方便性,在定位板 3右侧设计缺口;定位销 4采用有根形式,分别用 2颗 M 5×12的内六角螺钉固定在定位板 3上;辅助支承 6防止压装定位销时,离合器壳体翻转;连接支座 2用 4颗 M 12×35的内六角螺栓固定在底板 5上;定位板 3用 5颗 M10×30的内六角螺栓固定在底板 5上;底板 5用 4颗 M12×35内六角螺栓固定在工作台上。

气缸安装座、连接支座、定位板、定位销、底板和辅助支承的结构图,如图 3所示。

图3 定位结构零件

3.3 压头的结构设计

压头的结构图,如图 4所示。

图4 压头结构

压头和气缸活塞杆用 M 20的螺纹连接。为保证定位销压装时自动对准中心,压头预留一定的浮动量,浮动量的大小可通过螺母的拧紧程度调节。同时为防止定位销脱落,在压头上开槽,安装 O型圈。根据离变壳定位销内径尺寸 φ8±0.4,选择内径 φ4.87 mm,截面直径 φ1.8mm的通用 O型圈。

3.4 机架的结构设计

机架由两部分构成:工作台和型材框架。工作台和型材框架焊接联接。

根据定位结构的外形尺寸,工作台采用 Q235制造,外形尺寸为 800×750×25。

型材框架采用 40×40,壁厚 2.5的方形型钢焊接制造。型材框架结构图,如图 5所示。

3.5 其他

考虑整体的制造成本,本套夹具采用的气缸采用亚德客拉杆式标准气缸,型号 SC100×100。考虑夹具调平,在型材框架的 4个角安装了调节支承。考虑气缸控制阀和控制按钮的安装,设计了阀盒。阀盒用1.5mm厚钢板弯曲焊接制造。阀盒的结构图,如图 6所示。

图5 型材框架

图6 阀盒

4 结束语

本套夹具经使用效果良好,达到了设计的要求,解决了传统的装配方式存在的不足。在离变壳定位销的装配过程中,使用该夹具不仅提高了生产效率,改善了工作环境,而且将装配过程标准化,保证了装配质量。

气动夹具结构简单,制造方便,成本相对较低,可以替代很多传统的工装夹具,具有很重要的推广价值。

[1] 中国机械工程学会,中国机械设计大典编委会.中国机械设计大典[M].南昌:江西科学技术出版社,2002.