高压换热器钛管-管板爆炸焊接模拟与试验

史长根,郭宏新,刘 丰,徐 宏,史和生,汪 育,练绵炎

(1.江苏中圣高科技产业有限公司,江苏 南京 211112;2.华东理工大学,上海 200237;3.解放军理工大学,江苏南京 210007;4.南京润邦金属复合材料有限公司,江苏南京 211803)

0 引言

化工行业用换热器换热管和管板之间的紧密贴合,既影响到换热器的使用寿命,同时又涉及到高压换热器的安全性。高压换热器管子管板的连接一般采用胀接+焊接的方式。胀接是使管子在载荷作用下,其伸入管板孔内的换热管端部直径扩张,产生塑性变形,而管板仍处于弹性变形范围,载荷去除后,管子与管板实现过盈配合起到连接的作用。目前,国内外一般采用的胀管技术主要有:机械胀管、液压胀管、橡胶胀管等。无论哪一种胀管方法,虽然其工作介质和工艺方法不尽相同,但其管子与管板界面的结合究其本质均是一种过盈配合,而不是原子之间的键合,且这些方法工艺设备复杂。因此这几种方法均存在以下两个问题:一是生产率低、制造成本高;二是界面贴合不好、易造成漏水漏气,存在安全隐患[1-2]。

采用爆炸焊接技术实现金属薄壁钛管和管板的焊接成型,不仅提高了生产效率、降低了加工成本,而且提高了换热器的使用寿命和安全生产,因此具有重要的工业应用价值。同时,通过试验装药参数的优化和精确控制,可望在工厂内部建成爆炸焊接成型车间,将会大大降低生产成本。

1 换热器管-管板爆炸焊接成型方法的优点

采用爆炸焊接成型工艺,同上述各种胀管技术比较,具有以下几个突出优点:

(1)由于爆炸焊接属一种特殊的压力焊接,因此可实现用常规焊接和胀管方法无法实现的锆、钛管材与钢等异形金属之间的焊接;

(2)由于爆炸焊接界面属于原子之间的固相结合,因此换热器换热管与管板之间的焊接强度高,既保证了换热器的安全性,又大大提高了换热器的使用寿命;

(3)由于爆炸焊接可实现多点同时起爆,因此生产率高,可一次实现一台换热器所有管子与管板的焊接成型。

钛管-管板爆炸焊接成型涉及稀有金属薄壁长形管件和管板的多点同时爆炸焊接成型和界面微观分析问题。

2 单管爆炸焊接过程数值计算模拟

图1示出模拟结果的 z—x面方向视图[1-4]。由计算结果可以看出,当炸药一端被引爆后,爆轰产物形成高速高压的脉冲载荷直接作用在套管上,套管沿径向发生膨胀变形。随后套管在微秒量级时间内沿装药爆轰波传播方向依次向换热管高速碰撞。高速碰撞时会产生高压力及强烈的热效应,会使套管产生高应变速率的大塑性变形且呈现类似流体的行为。这样金属管接触的界面附近存储了大量的塑性应变能,从而为界面原子形成金属键提供能量,利于两金属管之间形成冶金结合。爆炸模拟结果表明:(1)单个钛管-管板爆炸焊接成型过程中,不会产生破片而对周围环境造成危险;(2)单个钛管-管板爆炸焊接成型在理论上能形成良好的焊接接头。

3 单个钛管-管板爆炸焊接实爆试验

图2示出单个钛管-管板爆炸焊接成型的装药示意图。图3示出单个钛管和管板爆炸焊接成型试样。一般为了安全,在试验时需做好防护。

3.1 钛管-管板爆炸焊接关键技术

钛管-管板爆炸焊接有以下几个关键技术需要解决:

(1)钛/钢进行爆炸焊接时,如果装药参数控制不好,易导致界面高温而使界面产生金属间化合物,这将大大降低复合管的传热效果。因此内部换热钛管或锆管的爆炸焊接装药工艺是成功爆炸焊接的关键之一。

(2)一般来说,复合管的外管和内管的壁厚仅1~2 mm。而超薄金属复合材料尤其是超薄管材在爆炸焊接过程中易产生裂纹甚至断裂,因此对于炸药爆速和装药厚度都要进行精确控制。

(3)耐海水腐蚀高效复合管不仅要节约稀有金属材料,而且要实现高效换热,而高效换热的关键是复合管的结合界面必须是优异的微小波状界面,而微小波状界面的形成就要求装药参数的精确优化和设计。

图3 爆炸焊接后的单个钛管-管板

3.2 爆炸焊接成型炸药配方

为实现壁厚仅1~2 mm钛管的爆炸焊接,所使用的炸药爆速等性能必须要进行精确控制,通过多次试验测试优化炸药配方,可获得良好无裂纹的接头的炸药为60% ~70%,而加的盐、珍珠岩、锯末等配方在40% ~30%左右,如表1所示。

表1 爆炸焊接炸药爆速测试

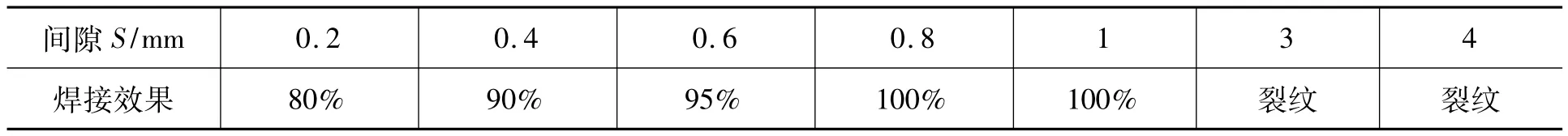

3.3 单管爆炸焊接间隙

炸药爆速确定之后,其关键的参数就是装药厚度。钛管-管板爆炸焊接时,其装药厚度一般为钛管的直径,根据装药厚度即可确定钛管和管板之间的爆炸间隙。根据文献[5],基复管最小间距值可由下式求得:S=0.2(δ+h)。其中h为复板厚度,一般来说h≪δ,所以间距S为炸药厚度的0.2倍。通过多次试验,其焊接效果与爆炸间隙之间的关系如表2所示。其最佳间隙应控制在0.6 ~2 mm。如图4,5 所示,当间隙为0.4 mm时,爆炸成型的钛管有明显的裂纹;而间隙为0.8 mm时,不仅复合率为100%,而且接头无裂纹。

3.4 不稳定爆轰端控制技术

由于薄壁钛管和普通钢管板的爆炸焊接成型部分仅为1~3 cm,而炸药的不稳定爆轰的距离长达26 cm[6-7],其中前 2 ~10 cm 不利于界面的焊接成型,因此,在装药时不稳定爆轰端应引出2~10 cm,最后通过爆炸切割和焊接于一体的技术实现薄壁钛管和普通钢管板的爆炸焊接成型。

表2 爆炸效果与间隙之间关系

图4 间隙为0.4 mm钛管产生裂纹

图5 间隙为0.8 mm爆炸复合钛管

另外,通过多孔管板的试验,可实现全部爆炸复合,如何保证所有管孔的爆炸焊接质量,也是试验参数控制的关键问题。如果发现个别管头泄漏,说明接头焊接质量不符合要求,严重的可予以补爆。补爆具体参数和单管参数一致。

4 结论

(1)通过多次试验测试优化炸药配方,可获得良好无裂纹的接头的炸药为60% ~70%,而加的盐、珍珠岩、锯末等配方在40% ~30%左右;

(2)间距S为炸药厚度0.2倍。通过多次试验,爆炸间隙控制在0.4~4 mm,其焊接效果较好,最佳间隙在2 mm左右;

(3)装药时不稳定爆轰端应引出2~10 cm,最后通过爆炸切割和焊接于一体的技术实现薄壁钛管和普通钢管板的爆炸焊接成型。

[1]康遇庆,王建平,程怡.多种胀管技术在高压加热器制造中应用介绍[J].电站辅机,2004,25(3):54 -56.

[2]荣军,王亚军,韩学成.石化装置高强度换热管的橡胶胀管技术[J].石油工程建设,2000,26(6):27-28.

[3]马贝,李宏伟,常辉,等.间隙对次层圆管爆炸焊接影响的数值模拟[J].焊接学报,2009,30(9):33-40.

[4]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2005.

[5]Explosive Welding of Metals and Its Applications[M].Oxford,Clarendon,1982.

[6]史长根,尤峻,冯建.压力容器用钛钢复合板缺陷的爆炸堆焊修复技术[J].压力容器,2008,25(7):29-31.

[7]史长根,李子全,王耀华,等.爆炸焊接2#岩石铵梯炸药不稳定爆轰断界面结合质量研究[J].爆破器材,2005,34(6):5-7.