铸造不锈钢阀体裂纹分析

孔祥夷,王家帮,赵 晶,王 焱

(河南省锅炉压力容器安全检测研究院,河南郑州 450016)

0 引言

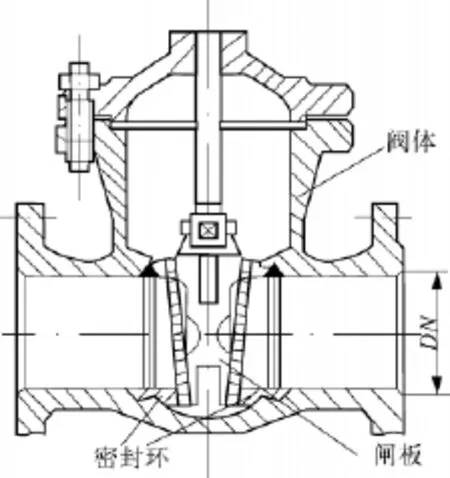

某石化厂自动切断阀阀体,其工作温度360~380℃,工作压力2.8 MPa,工作介质为含氢量大于55%的变换气。该阀体除密封环外,其余为整体铸造成型(包括3个法兰),阀体内部结构见图1。在设备例行安全检查时发现阀体出现大量裂纹,主要集中在双闸板密封环所在的进出口直段与阀体内壁相贯处,进一步检查后发现裂纹由内表面起源,向外表面扩展,在开裂最严重处多条裂纹已贯穿阀体,变换气出现泄漏,严重影响了生产工艺安全。为保证设备的安全运行,防止类似情况再次发生,有必要对裂纹性质及形成原因进行分析,从而提出防止裂纹的措施。

1 化学成分分析

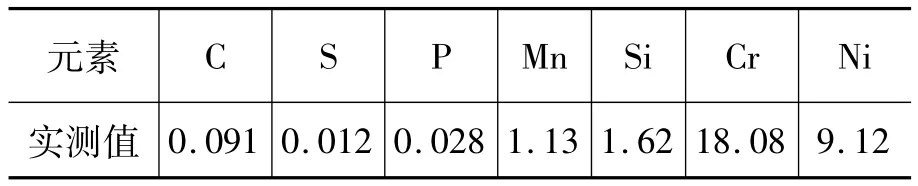

该铸造阀体材质ZG08Cr18Ni9,最小壁厚42 mm,最大壁厚(阀底处)85 mm。在阀体母材处钻孔取样并进行化学成分分析,分析结果见表1。

依据GB/T 12230—2005《通用阀门 不锈钢铸件技术条件》[1]可以判定,材料的C,Si含量偏高,这两种元素含量偏高会降低材料的塑性和韧性,且Si含量偏高则会提高材料冷变形加工硬化率,降低焊接性能[2]。另外,C含量偏高还增加材料铸造时的冷裂倾向[3]。

图1 阀体内部结构示意

表1 化学成分检验结果 %

2 力学性能试验

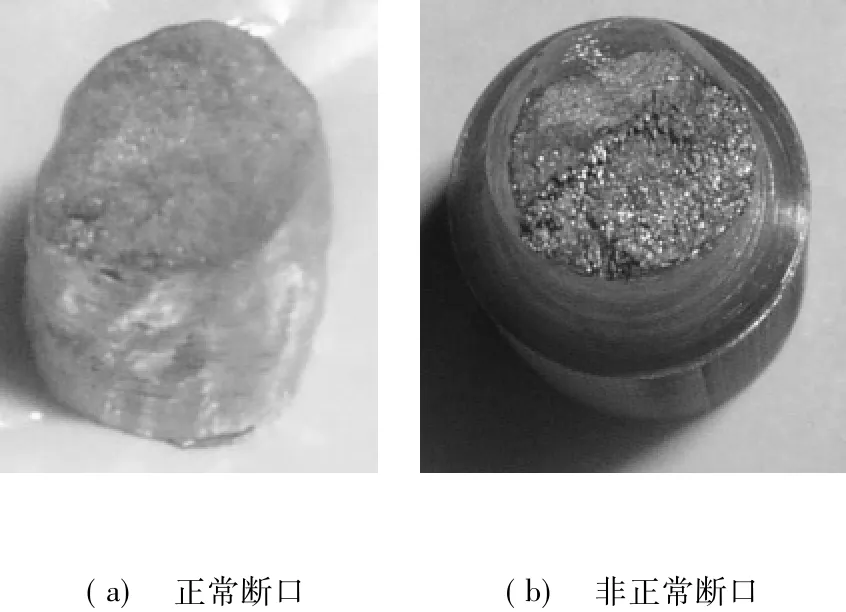

在阀体无可见裂纹的不同部位各取4个样品,分别进行常温冲击试验、常温拉伸试验,试验结果见表2。

表2 力学性能试验结果

试验结果表明:材料的屈服强度、伸长率收缩率均符合GB/T 12230—2005《通用阀门 不锈钢铸件技术条件》[1]中ZG08Cr18Ni9不锈钢性能标准的要求,但4个试样中只有一个试样的抗拉强度符合标准要求;而不同试样的冲击韧性相差较大。

拉伸试验中,力学性能达到标准要求的拉伸样断口见图2(a),一试样刚出现屈服便发生断裂,其断口表面大部分区域呈小颗粒形貌,见图2(b)。

图2 试样的力学试验形貌

3 裂纹特征

3.1 宏观形貌分析

为对阀体失效原因进行全面了解,通过取样进行宏观观察,发现裂纹具有以下宏观特征:外表面裂纹主要集中在双闸板密封环所在的进出口直段与阀体内壁相贯处,裂纹呈现断续、分散分布的特征,裂纹部位未见宏观塑性变形,见图3;材料内部的裂纹相对呈现为较连续、细小、树枝状的形貌,见图4;阀体材料内部存在宏观铸造缩孔及非金属夹杂物,见图5。

图3 阀体外表面裂纹形貌

3.2 微观形貌分析

图6示出微观裂纹形态。可以看出,所有裂纹均起源于阀体内表面,由内向外伸展,多条裂纹已贯穿阀体。裂纹为穿晶型,有分支。阀体内外表面没有现成的断口表面,因此,为了解裂纹内部裂面形貌,取裂纹表面及强制解体断口进行扫描电镜分析。

图4 材料内部裂纹形貌

图5 阀体分散性裂纹

图6 微观裂纹形态 25×

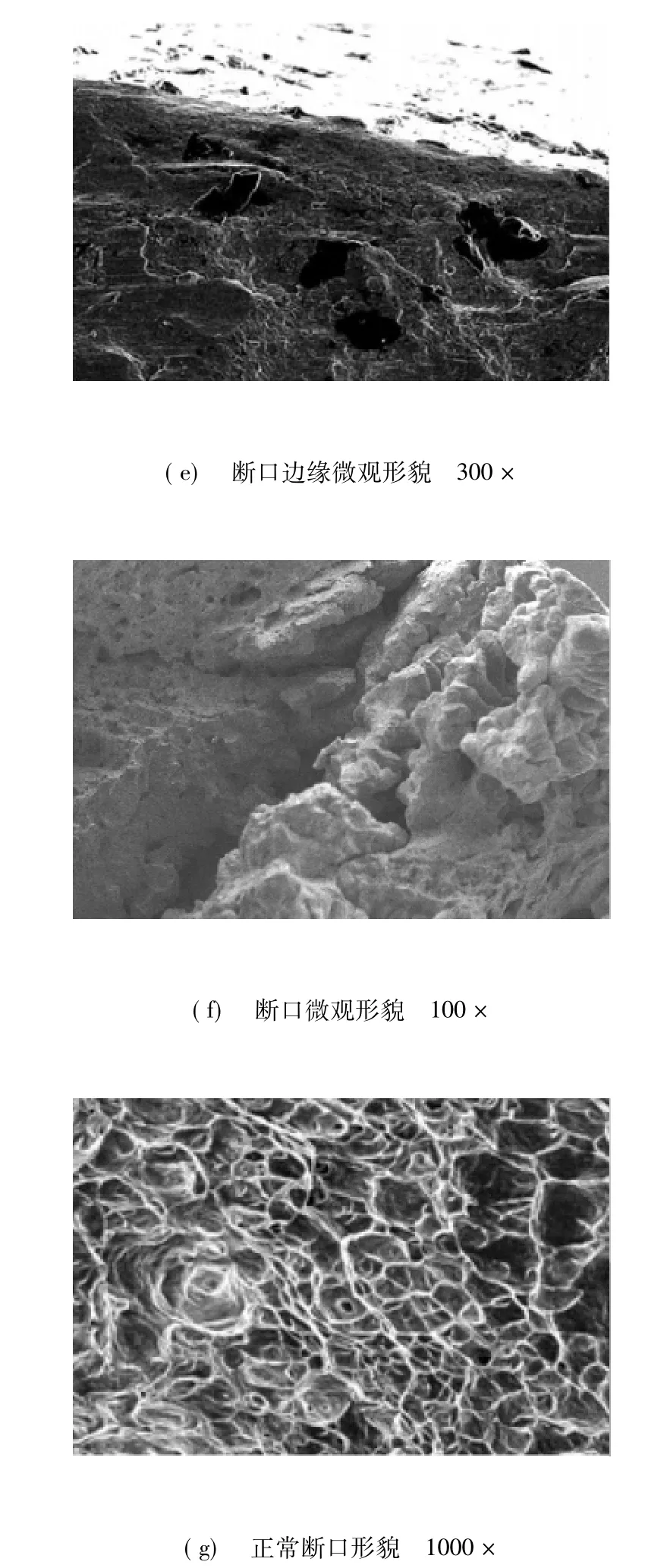

微观观察结果表明:取阀体含裂纹样的裂纹打开,断口表面具有层片状的解理台阶形貌,见图7(a);取图2(b)中断口进行电镜扫描,发现断口表面有较多铸造缺陷,见图7(b);取进出口直段与阀体内壁相贯交接处的裂纹样并将裂纹打开,同样发现解理形貌及铸造疏松缺陷,见图7(c)和(e);进出口直段与阀体内壁相贯处的裂纹表面,除铸造缺陷外,还存在自解理面中心向四周发散的河流状形貌,见图7(d);在密封环与阀体焊接热影响区附近取样发现,其中一个含裂纹试样其断口具有沿晶断裂特征,见图7(f);取图2(a)中断口进行观察,发现其断口为正常的韧窝形貌,见图7(g)。

图7 试样的微观形貌

4 金相组织分析

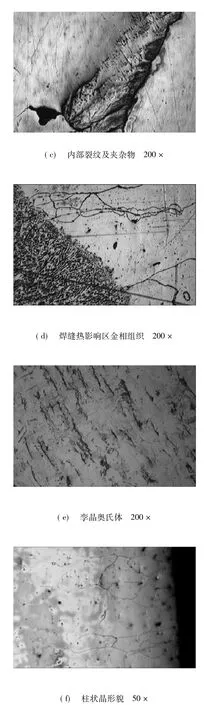

主要观察了以下几个部位的金相组织形态:(1)阀体外表面;(2)阀体内表面;(3)阀体相贯部位焊缝及附近母材;(4)沿壁厚方向。

金相检验结果表明:

(1)阀体外表面组织整体上显示为等轴奥氏体,但晶粒大小不均,最大晶粒尺度超过0.5 mm,最小尺度<0.05 mm,局部晶粒存在絮状扩散物,小晶粒集中区晶界存在杂质,见图8(a);

(2)进出口直段与阀体相贯处存在裂纹,为穿晶型裂纹,且沿晶界有杂质或化合物析出、点状异相,见图8(b);材料内部存在尺寸较大的夹杂物及孔洞,见图8(c);

(3)焊缝组织呈枝晶分布,局部焊缝与母材未完全熔合,局部热影响区的母材存在裂纹、晶粒大小严重不均,见图8(d);密封环组织为孪晶奥氏体,内部存在大量短小穿晶型微裂纹,见图8(e);

(4)沿阀体壁厚方向的剖面方位清晰可见近内外表面的柱状晶形貌,见图8(f)。

图8(a),(b)金相图中,有分散点状分布的碳化物相,但未在晶界形成连续网状,由于阀体铸造后并未做固溶处理,因此这些碳化物相是奥氏体不锈钢铸造中产生的,从金相判断应该不会造成材料脆性断裂;从阀体正常区域取样的力学性能试验也证明未发生脆性断裂。

图8 金相组织分析

5 阀体内部残留物质物相分析

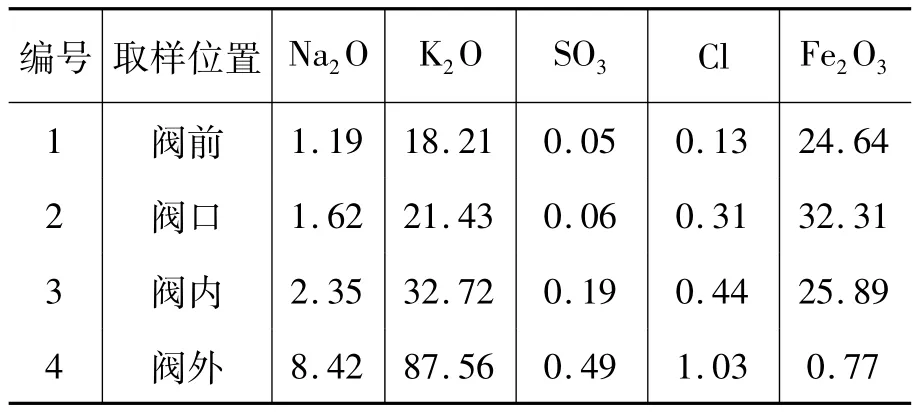

宏观检查时发现阀体内外部存在不少沉积物,为了解残留沉积物的成分及其可能对阀体裂纹产生的不良影响,从阀体内外不同部位提取残留物质进行X射线荧光分析,结果见表3。

表3 阀体残留物质物相分析结果 %

从阀体前后内外部位提取沉积污垢样进行X射线荧光分析,结果显示沉积污垢样内均含有K,Na,Cl,S等元素。由于阀体出现贯穿裂纹导致变换气泄漏,而变换气中含有Na,Cl,S等离子,因此造成了阀体外部沉积物污垢内Na,S,Cl化合物浓度均比较高。Cl-和S是造成应力腐蚀及连多硫酸腐蚀的重要因素[4-5],Cl-和 S 主要来源于变换气,K主要来源于外部环境。当Cl-存在且材料受到拉应力作用时极易发生应力腐蚀开裂。

微观形貌分析中,图7(a),(d),(e)有台阶状特征和河流特征,断口为穿晶解理断裂,图7(f)沿晶腐蚀形貌突出。均为Cl-应力腐蚀的特征。

6 分析与讨论

由于奥氏体不锈钢为面心立方结构,而面心立方结构的金属由于没有可解离的晶面,因此仅仅在拉应力的作用下不会发生解离断裂,只有在应力和特定介质共同作用下的应力腐蚀断裂才会发生解离断裂。此阀门在工作中承受内压,使得阀体主要受到拉应力的作用,而变换气由于处理工艺的原因,其不可避免地会带入Cl-,在拉应力和Cl-的共同作用下,发生了应力腐蚀。

由于此阀门的裂纹主要出现在双闸板密封环所在的进出口直段与阀体内壁相贯处,而此部位正是制造和使用时的应力集中处,同时此处的几何特征也使得Cl-容易在此处沉积,这多个条件的共同作用使阀体发生了应力腐蚀。同时由于密封环是通过焊接的方法与阀体连接,因此在热影响区会使碳化物沿晶界析出,这种敏化作用的结果就使热影响区部位易发生沿晶断裂特征的应力腐蚀断裂。

结合阀体使用工况及上述分析检验结果,阀体产生裂纹的原因如下:

(1)Cl-和S导致的应力腐蚀开裂是造成阀体产生裂纹的主要原因。

(2)阀体的铸造缺陷严重,特别是材料晶粒大小不均匀问题突出,加速了裂纹的产生和扩展[6]。晶粒尺寸的差异致使阀体材料的力学性能劣化,而大尺度夹杂物的存在使材料的力学性能严重降低,同时,加速了材料发生晶间及点腐蚀的可能性[7-8]。

(3)阀体所处的内外介质环境,K,Na,Cl的同时存在,在表面裂纹形成的情况下,加快了裂纹的扩展。

7 预防措施

根据对阀体裂纹产生原因的分析可知,使用奥氏体不锈钢无法从根本上消除材料的应力腐蚀开裂问题。但采取以下相应措施,可适当延长阀体的使用寿命:

(1)控制变换气中的Cl-含量,防止Cl-在缝隙、污垢等处聚集;

(2)在铸造过程中,考虑采用合理的工艺,以减少铸造中可能产生的缩松、成分不均等缺陷,从而提高材料的力学性能及耐腐蚀性;

(3)优化阀体结构设计,避免在密封环所在的进出口直段与阀体内壁相贯处产生过大的应力集中现象。

[1]GB/T 12230—2005,通用阀门不锈钢铸件技术条件[S].

[2]高宗仁.世界不锈钢耐热钢牌号手册[M].太原:山西科学技术出版社,2006:14-19.

[3]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社,2003:360.

[4]刘建忠.不锈钢管道的应力腐蚀开裂及对策[J].腐蚀与防护,2002,23(2):76 -78.

[5]黄毓晖,轩福贞,涂善东.304奥氏体不锈钢在酸性氯离子溶液中应力腐蚀性能的研究[J].压力容器,2009,26(7):5 -10.

[6]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007:176.

[7]Di Schino A,Kenny J M.Effects of the Grain Size on the Corrosion Behavior of Refined AISI 304 Austenitic Stainless Steels[J].Journal of Materials Science Letters,2002,(21):1631 -1634.

[8]郭智,李伟彦,葛树涛.奥氏体不锈钢复合板设备制造过程的点腐蚀[J].压力容器,2010,27(5):32-35.