传感器触头罩的涡流检测

宋树波,王 斌,王海波,马文进

(1.吉林化工学院,吉林 132022;2.吉林亚新工程检测有限责任公司,吉林 132021;3.吉林524厂检测中心,吉林 132022)

吉林524厂生产的某导弹传感装置中的工件触头罩,材质为白铜,因制造工艺等原因在罩的根部产生裂纹(图1)。已经装配且不可拆的工件触头罩采用射线等方法检测效果很不理想。分析后决定采用涡流检测方法。

图1 根部产生裂纹的触头罩

1 检测方法

1.1 对比试样制作

用于制作对比试样的试件与被探伤工件的公称尺寸相同,化学成分、表面状况及热处理状态相似,即有相似的电磁特性。参照GB/T 5248—2008《铜及铜合金无缝管涡流探伤方法》,对比试样材质为白铜,在根部开有一处环向裂纹1,其深0.1 mm×宽0.1 mm×长 3 mm;另一处环向裂纹 2,其深0.25 mm×宽 0.1 mm×长 5 mm;根部直径为12 mm,壁厚3.5 mm,根部圆角为R5,如图2所示。

1.2 传感器的设计与制作

涡流传感器的性能指标很多,需满足的主要性能有检测灵敏度足够高,能有效地消除干扰及对缺陷信息反映的线性范围大等[1]。为此,可根据实际被检测管的内外径、壁厚及材料要求来选择线圈的尺寸和参数。因要检测的根部空间很小,间隙只有4.5 mm,所以制作的传感器外径只有3mm,而且尾部用弹性支撑杆。

图2 对比试样

图3是所制作的传感器结构图,检测线圈匝数取为20匝,线圈直径取为0.10mm。

图3 检测传感器

对所制作的传感器在对比试件上测试,完全达到标准要求。信号波形非常清晰,完全可在工程实际中应用。

1.3 最佳激励频率的选择

多频涡流检测的主、副频率互相独立可调,再加上主频率与副频率的匹配问题,频率选择很复杂,检测时要保证被检缺陷的整个区域内有涡流流动,缺陷信号与其它信号之间要有足够的相位差以便进行相位鉴别。经分析试验决定,以有足够的相位差为主,配合考虑探头速度的影响来平衡提高灵敏度和渗透深度之间的最佳关系,这样缺陷信号对激励信号起调制作用,形成完整的调制波形,调制信号的周期比激励信号大得多。

涡流检测所用的频率范围为200 Hz~6 MHz或更大。若只是检测工件的表面裂纹,则采用兆赫兹级频率。如果检测速度达到每秒数米时,必须考虑速度对检测频率的影响,因为检测速度高时,缺陷信号的波数相应减少,这时必须提高检测频率,以免漏检[2]。经试验,检测频率为950 kHz时效果最佳。

2 检测结果及分析

2.1 对比试样测试试验结果

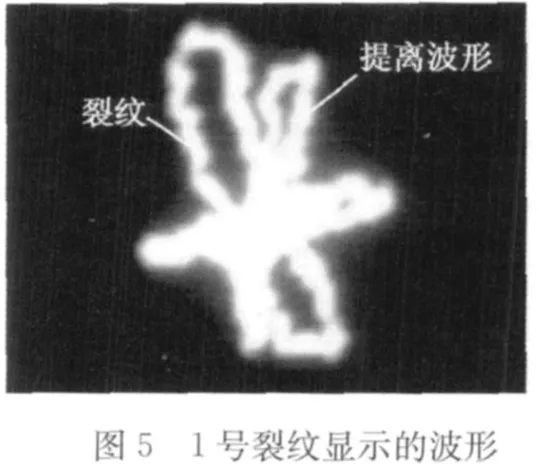

试件上无缺陷的部位只产生提离信号,有缺陷部位的缺陷波形在相位及幅值上都可清晰辨出,如图4~6所示。

2.2 实际工件检测结果分析

采用ET-255型涡流检测设备进行检测,检测主频率选择950 kHz,副频选择430 kHz,相位选择0°,增益选择10 dB。图7所示为在不同工件中出现的缺陷信号,出现的幅值大的波形显示裂纹已经是穿透性裂纹(经拆开后验证)。幅值小的波形显示裂纹较深(经拆开后验证),也是破坏性缺陷。对500个工件进行检测后发现有37个工件不合格。

图7 工件缺陷信号

3 结语

检测结果表明,采用涡流方法对导弹传感装置中的工件触头罩进行检测是一种非常有效的方法。此技术可非常直观地对各种信号进行分析,可有效地发现穿透性缺陷,并对未穿透性缺陷可及早发现,保障设备安全运行。此方法具有适用性好、检测速度快、灵敏度高、测试结果准确等特点。

[1]任吉林.电磁无损检测[M].北京:航空工业出版社,1989:58-59.

[2]刘贵民.无损检测技术[M].北京:国防工业出版社,2006:125-126.