一台尿素合成塔的无损检测方法探讨

刘怿欢,姜 斌,牛卫飞

(天津市特种设备监督检验技术研究院,天津 300192)

尿素合成塔是化肥厂的重要设备,其最高工作压力超过20 MPa,运行温度高,工作条件十分恶劣。尿素合成塔筒体大多采用多层包扎的结构,主环焊缝厚度能达到100 mm以上。因此对尿素合成塔筒体主环焊缝进行准确的无损检测比较困难[1-6]。

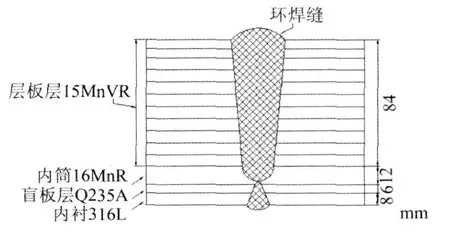

笔者所在单位对天津市某化肥厂一尿素合成塔进行全面检验。该尿素合成塔内径为1 200 mm,筒体结构为多层包扎结构,内筒为厚 12 mm的16MnR,外加不锈钢内衬,厚度为8 mm;外层由厚度为6 mm的Q 235A盲板,及 11张厚度为 6和8 mm的15MnVR钢板包扎而成,总厚度为110 mm。在制造的过程中,尿素合成塔由多节多层包扎的筒节相互焊接而成,每个筒节之间形成深环焊缝,层板结构及焊缝如图1所示。检验过程中对筒体的第三、四道主环焊缝进行无损检测抽查。考虑到其结构为层板包扎结构,无法从焊缝两侧进行超声波检测,故决定对该主环焊缝先采用射线检测。如发现可疑缺陷,则将主环焊缝余高磨平,采用超声波检测复查。

图1 尿素合成塔层板结构及焊缝示意图

1 射线检测的工艺参数选取及底片分析

由实际条件制定射线检测的各项参数(射线透照工艺执行JB/T 4730.2—2005标准)[1]。

(1)射线检测技术级别选取 根据 JB/T 4730.2的要求,在用承压设备射线检测应采用AB级射线检测技术。

(2)透照方式选择 由于需要透照的焊缝为该尿素合成塔的环焊缝,且其内径为1 200 mm。根据JB/T 4730.2的要求,选取的透照方式为源在内中心透照法周向曝光。

(3)射线源的选择 由于透照厚度T=110 mm,选用普通X射线机不能穿透,于是选择使用γ射线源进行透照。根据JB/T 4730.2对γ射线源透照厚度范围的要求,应选取60Co型γ射线源进行照相。

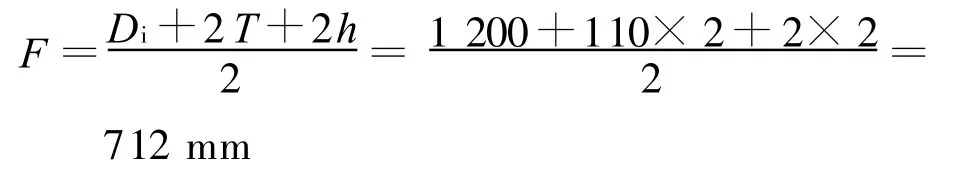

(4)焦距选择 由于所选的透照方式为源在内中心透照法,焦距应为:

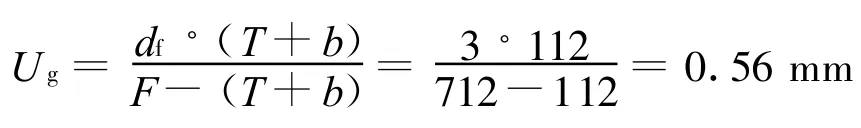

此时射线源到工件表面距离f=1200/2=600mm。根据JB/T 4730.2中要求,AB级射线检测技术应满足:

由于透照方式为源在内中心透照周向曝光,根据JB/T 4730.2的规定“射线源到工件表面的最小距离可以减小,但不应该超过规定值的50%”。此时有f′×50%=697×50%=349mm ≤f,符合标准要求,可采用上述射线照相方式。

(5)胶片、像质计及曝光时间选择 根据JB/T 4730.2的要求,公称厚度为110 mm,应识别像质计丝号为6号,选用FE 6~12型像质计共三个等距的置于内筒上。由于使用γ射线源进行照相,为保证灵敏度,选用AGFA C7型胶片。根据所选的曝光参数,结合当时γ射线源的活度,经计算得曝光时间为2 h。

采用上述射线照相参数进行曝光,经暗室处理得到底片,其灵敏度和黑度均符合标准要求。对摄得底片进行评定时发现某一张射线底片的评定区域内出现宽度为2 mm左右的极微弱影像两处,该影像横跨焊缝,与母材处黑度之差非常微小。由于该影像走向为横跨焊缝,且成像模糊,对其评定非常困难。对该焊缝内外表面进行检查,未发现表面损伤,排除表面损伤产生影像的可能。

分析该塔的制造工艺:为了防止焊后热处理引起筒体变形和层板之间出现松动,多层包扎容器一般不进行焊后热处理。因此在焊接接头(包括母材、焊缝热影响区、熔合线和焊缝金属)存在较大的焊接残余应力。另外,经过层层紧箍包扎,每层层板都有一定的周向预紧力,且工作条件较为恶劣,使其具备了应力腐蚀开裂的应力条件,据此怀疑该影像为裂纹影像。但由于缺陷影像较宽,且成像模糊,两端基本没有可识别的细节,该影像并不具备裂纹的形貌特征,无法确定此处即为裂纹缺陷影像。因此决定对可疑影像处进行超声波检测。

2 超声波检测的工艺参数选取及分析

超声检测只要求对射线底片上所显示的两处影像进行确认,不要求对整条主环焊缝进行扫查,也不作为最终评判的依据,故本次超声检测不考虑检测级别,也不做级别评定。

由于如图1所示的深环焊缝的结构所限,只检测层板及内桶部分的环焊缝,盲板及内衬部分不予考虑,有效的检测厚度为84+12=96 mm。

(1)表面处理 将该两处影像左右各500mm范围焊缝余高作磨平处理。

(2)检测方法选择 由于怀疑该影像为裂纹影像,考虑到结构和工艺的原因及底片影像,判断该影像应为与焊缝表面垂直或近似垂直的面状缺陷,所以应重点检查垂直于焊缝表面的面状缺陷。且焊缝两侧均为层板包扎结构,所以选择的检测方法为斜探头周向扫查法,探头平行于焊缝方向左右扫查。

(3)探头选择 考虑到重点检测垂直于焊缝表面的面状缺陷,为保证主声束与缺陷尽量垂直,应选择较大K值探头;考虑到被检工件厚度达到96 mm,K值过大会导致声程过大,影响回波幅度。综合考虑,使用K2探头。由于工件厚度较大,为了有效发现远距离的缺陷,应选用较大尺寸的晶片,故采用13 mm×13 mm晶片。由于厚度较大,不宜采用过高频率,使用探头频率为2.5 MHz。综上,最终选取2.5P13×13K 2探头进行超声波检测。

(4)试块选择参考JB/T 4730.3标准要求,使用CSK-ⅠA及CSK-ⅢA试块作为标准试块。

(5)超声波检测 由于该尿素合成塔外直径达到1 420 mm,则R=710 mm,可视为平板对接焊缝,故探头可不进行修磨,但在对缺陷进行定位时仍然需要考虑修正。

采用泛美 EPCOH 2300型数字型超声波检测仪,2.5P13×13K 2探头,使用CSK-ⅠA试块以深度1∶1调节扫描速度,探头实际K值为2.03,前沿长度为12 mm。采用CSK-ⅢA试块90 mm深的φ1mm×6mm短横孔反射波高调节到80%为基准灵敏度,在底片影像显示部位附近的深环焊缝上以平行于焊缝的方向左右扫查,得到两个缺陷回波,显示波高较低,均未超过定量线,但回波波形较清晰且尖锐,显示深度为88和84 mm。

由于该检测面为曲面,在进行缺陷定位时应进行修正,下面对缺陷定位进行修正,如图2。

图2 缺陷位置修正图

其中AC=d(平板工件中的缺陷深度,即仪器显示的深度);BC=l=dK(平板工件中的缺陷水平距离,即仪器显示的水平距离);AO=R,CO=R-d。则缺陷离表面实际深度为:

缺陷离入射点的弧长:

从探伤仪中读取两缺陷的数据为d1=88 mm,l1=166.6 mm;d2=84 mm,l2=158.5 mm。将数据代人式(1)及(2),得到实际的缺陷位置:H1=62.9 mm,L1=195.7 mm;H2=61.2 mm,L2=186.1mm。

3 检测结果分析

综合射线检测和超声波检测的结果,认定该处存在缺陷应为裂纹。故制定计划将该处焊缝从外表面刨开,在深度为70 mm之前如不能发现缺陷,则进行渗透检测,若渗透检测仍不能发现缺陷,则使用X射线机采用单壁外透进行射线照相,以进一步确认缺陷是否存在。最终结果刨开焊缝在深度超过约65 mm时用发现肉眼可见裂纹缺陷两处,为两处横跨环焊缝的贯穿性裂纹,如图3和4所示。对裂纹缺陷制定合理修理方案进行修复,从而避免了严重事故的发生。

射线检测过程中,底片显示的缺陷影像较宽且模糊,识别困难,并不能准确地判定为裂纹,主要原因如下:

(1)由于该裂纹宽度窄,其横向尺寸远小于焦点尺寸,属于小缺陷。此时随着几何条件向不利的方向变化时,裂纹的影像对比度受几何条件的影响远远大于像质计灵敏度。此时到达胶片影像处该裂纹缺陷在其平面的截距为:

式中L1为源到缺陷平面的距离;L2为缺陷平面到胶片的距离。

显然该裂纹的横向宽度W<0.34mm,即W<W′,此时该裂纹缺陷本影消失,其影像只由半影构成,对比度显著下降。

(2)不清晰度分析。由于透照厚度达到110 mm,焦距为712mm,此时的固有不清晰度:总的不清晰度较大,这是导致影像宽度较大的重要的原因。

(3)由于γ射线照相能量较高,导致底片颗粒度较大,信噪比较低。

(4)裂纹缺陷平面与径向方向存在较大夹角时,会导致影像的畸变,细节显示能力急剧下降。

超声波检测中,实际缺陷尺寸很大,理论上反射波高应该很高,但实际检测中发现波幅并不高,原因如下:

(1)由于被检对象层板包扎的结构关系,当探头沿焊缝方向扫查时,由于声束的扩散,导致在越深的位置,波束越宽。而在这次检测中,被检对象的厚度较大,在较深位置声束的宽度大于焊缝宽度时,边缘的声束入射到层板中,导致声波强度严重下降。因此缺陷的反射波幅会随之降低,为缺陷的识别带来较大的难度。

(2)当声束达到一定宽度,入射到层板边缘,层板间的间隙会使部分边缘声束反射,从而造成假缺陷信号增多,信噪比下降,使检测工作的灵敏度受到限制而不能调到合适的水平。

(3)由于被检对象层板包扎的结构关系,探头沿焊缝方向扫查时需保证严格和焊缝方向平行,稍有偏移会导致上述(1)和(2)中所述情况加剧,导致检出率急剧下降。

4 小结

综上所述,在对壁厚较大多层包扎结构尿素合成塔的无损检测中,宜采用射线检测和超声波检测相结合的方法。射线检测中,厚壁焊缝对裂纹缺陷的检出率要大大低于薄壁焊缝,缺陷影像较宽且模糊,识别困难,并不能准确地判定。对于该类尿素合成塔,由于层板包扎的结构原因,无法在焊缝两侧进行超声波检测,故使用超声波检测仅对横向缺陷有较稳定的检出效果,其他方向的缺陷应考虑使用其他方法进行检测。若确需要进行超声波检测,应将其焊缝余高磨平,一般采用K2斜探头在焊缝正上方沿焊缝方向进行扫查,检查焊缝中的横向缺陷。因此,应根据不同的检测对象、背景、特点、重点选择不同的检测方法、组合和工艺,以期达到最稳定、最可靠的检测效果。

[1]刘毅刚,张光函.新型高压容器多层整体包扎的箍紧力与包扎方式[J].机械,2000(27):8-9.

[2]朱国辉,郑津洋.新型绕带式压力容器[M].北京:机械工业出版社,1995.

[3]康纪黔,程晓阳.多层包扎式容器环焊缝超声探伤试验研究[J].中国锅炉压力容器安全,2008,35(2):49-52.

[4]姜秀海,杨熙.多层包扎式尿素合成塔的声发射局部检测与评定[J].石油和化工设备,2008,45(2):32-34.

[5]沈功田.多层包扎压力容器的声发射监测和安全评定[J].无损检测,1997,19(2):67-70.

[6]戴光,李伟.多层包扎式尿素合成塔的声发射检测与评定[J].压力容器,2007,31(6):14-16.