基于ISVD和小波降噪理论的轴承故障诊断

吴虎胜,吕建新,吴庐山,敖云辉,朱玉荣

(1.武警工程学院,西安 710086;2.河南农业大学,郑州 450002)

当滚动轴承等旋转机械产生局部的碰摩、点蚀、划痕、裂纹等损伤时,其振动信号中将出现准周期性的冲击[1],这些周期性的冲击信号由于噪声和其他部件振动信号耦合的影响,使得其系统信号和噪声信号在频带上相互混叠,难以用数字滤波、时频平均及谱分析等常用方法将其分离。为提取信号的有效特征信号——冲击信号,以利于轴承的故障诊断和状态监测,在分析迭代奇异值分解(interative singular value decomposition, ISVD)降噪和小波阈值法降噪特点与机理的基础上,提出将两者结合应用于滚动轴承的信号降噪。

1 迭代奇异值分解降噪

迭代奇异值分解降噪[2]基于光滑系统信号和随机噪声信号对重构吸引子轨道矩阵奇异值的不同影响进行降噪,而不是基于其频谱。因此该方法可有效减少信号噪声,对系统信号几乎没有影响,具体步骤如下。

(1)相空间重构。假设实际测得的时间序列为{xn}(n=1,2,…,N),参照Fraser[3]的方法选取嵌入维数m和延迟时间τ,从而构造吸引子轨道矩阵

(1)

式中:N为重构空间向量的个数。

(2)奇异值分解。对矩阵A进行奇异值分解

A=U∑VT,

(2)

式中:对角矩阵S=diag(λ1,λ2,…,λn),λ1,λ2,…,λn就是矩阵A的奇异值,且有λ1≥λ2≥…≥λn≥0。

(3)获取降噪时间序列。矩阵A还可写成A=S+N,其中S对应没有噪声干扰的系统信号;N对应噪声信号。保留矩阵A中较大的前k个奇异值,将其他奇异值置零,然后利用SVD的逆过程就得到矩阵S的一个最佳逼近矩阵Sb。

(4)迭代。由于Sb仅仅是对S的逼近,一次迭代得到的信号并没有完全去除噪声,可以重复(1)~(3)直至满足要求。

2 小波阈值降噪

Donoho提出的小波阈值降噪法具有较好的信号去噪效果[4],其主要思想是对信号进行小波包分解,噪声通常包含在各层的细节部分,可以设置阈值对小波系数进行处理,再通过信号重构以实现信号降噪。其具体步骤如下。

(1)选择小波函数和小波包分解的最大尺度j,对信号进行小波包分解。

(2)对于一个给定的熵标准,计算最佳树。

(3)

(4)

(5)

式中:σu,j为第j尺度下噪声的标准差;L为信号长度;median表示求中值;dj(k)为该尺度下细节信号的幅值;ω为小波系数的大小;ωλ为施加阈值后的小波系数。

(4)依据第4层的低频系数和阈值处理后的第1~4层高频系数实现小波包重构。

3 两种降噪方法的仿真对比

用ISVD降噪法和小波阈值降噪法分别对添加了信噪比为15 dB的高斯白噪声的方波信号和正弦信号x(t)=0.18sin(πt/512)+0.72 sin(πt/256)进行降噪,其降噪结果如图1和图2所示。另外,从能量损失和信噪比两个角度,对降噪后的信号进行定量分析,结果如表1所示。

表1 降噪效果对比

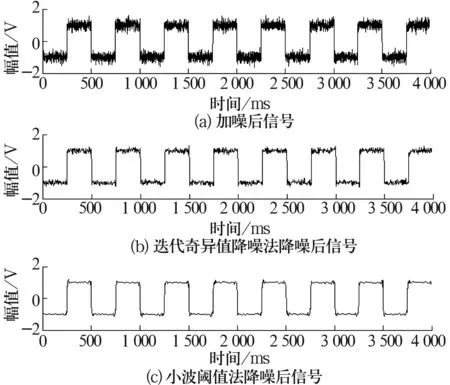

图1 降噪前后的方波信号

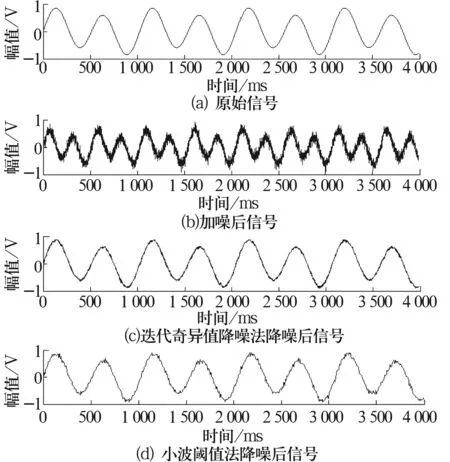

图2 降噪前后的正弦仿真信号

由图1可以看出,由于小波包分解可以对信号在全频带范围内进行正交分解,具有自适应的时频局部化功能。在信号的突变部分,某些小波分量表现幅度大,与噪声在高频部分的均匀表现正好形成明显的对比。因此小波包分解能有效区分突变成分和噪声,对于富含突变的非平稳信号(如方波信号)降噪效果较好[5],较好地保留了突变成分。而迭代奇异值降噪法此时的降噪效果却不是很好,且迭代次数越多信号越不光滑,信噪比也降低。

如图2所示,对于较为光滑的正弦仿真信号x(t),两种降噪方法均将染噪信号信噪比由9.37提高到了降噪后的16.77和15.02,降噪效果都比较明显。但小波阈值降噪法降噪后的信号并不光滑,有明显毛刺且其降噪后信号的信噪比和能量损失表现均不如迭代奇异值降噪法降噪后的信号。

由此可见,迭代奇异值分解降噪和小波阈值法降噪各有优缺点,针对不同类型的信号降噪效果也不一样。因此,可以考虑将两者结合应用于信号降噪。

4 结合法降噪

测试轴承[6]为6205-2RSJEMSKF深沟球轴承,在电动机负载0 kW,轴承转速为1 797 r/min的情况下采集了正常、内圈单点电蚀、外圈单点电蚀和钢球单点电蚀4种状态的振动信号。采样频率为12 kHz,分析中每种状态截取30组数据,每个数据样本长度为2 048。

直接从传感器获取的振动信号包含了大量的干扰噪声,不利于轴承故障特征的提取,先采用ISVD降噪法[7]对轴承信号进行初步降噪后再利用小波阈值降噪法对其进行降噪,以更加显现突变的冲击信号成分。

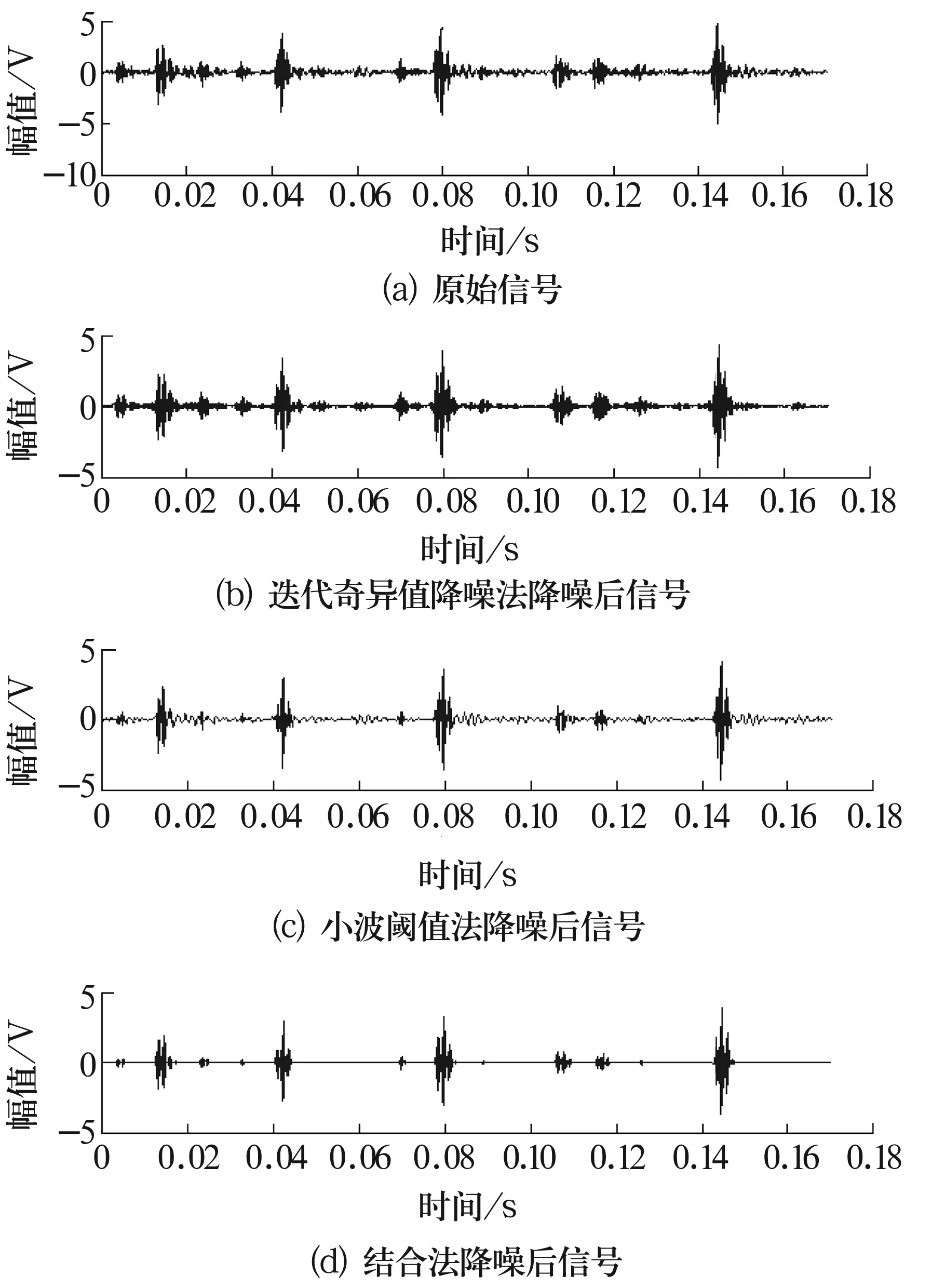

以轴承外圈电蚀故障信号为例,用3种降噪方法分别对其降噪,其结果如图3所示,相比之下,经结合法降噪后的有效特征信号(即冲击信号)被有效保留并得以突出显现,而其他噪声信号被有效剔除,降噪效果最好。

图3 降噪前后的信号对比

5 样本熵及轴承的故障诊断

样本熵(Sample Entropy,SampEn)是由Richman提出的一种新的量化非线性时间序列复杂度的良好工具[8-10]。其与Lyapunov指数、信息熵、关联维数、K熵等非线性动力学方法相比,具有得到稳定估计值所需的数据短,抗噪声和干扰能力强,在参数大取值范围内一致性好等特点,利于故障特征的提取。其具体算法如下:

(1)将时间序列{xi}构造成m维矢量,即

X(i)=[x(i),x(i+1),…,x(i+m-1)],i=1,2,…,N-m+1。

(6)

(2)定义X(i)与X(j)间的距离d[X(i),X(j)](i≠j)为两者对应元素中差值最大的一个,即

x(j+k)|。

(7)

(8)

(4)记所有i的平均值为Bm(r)

(9)

(6)则理论上此序列的样本熵为

(10)

但实际中N不可能为∞,而为一有限值,则样本熵的估计值为

SampEn(m,r,N)=-ln[Bm+1(r)/Bm(r)]。

(11)

显然,SampEn(m,r,N)与参数m,r和N有关,一般情况下m=1或2,r=0.1~0.25SDx(SDx表示时间序列{xi}的标准差),计算所得样本熵具有较为合理的统计特性[11]。

由于结合法的降噪能有效剔除噪声,凸显了冲击信号,非常有利于对轴承的故障诊断。结合法降噪后信号的样本熵的分布范围、均值及其方差如表2所示。

表2 各状态去噪信号的样本熵

根据数理统计理论,均值代表数据的分布中心,方差则是所计算样本熵的分布范围,即数据波动性大小的一种量度。由表2可知,去噪信号的样本熵分布范围无交叉重叠,均值相差较大,方差较小,说明所计算的不同状态的去噪信号的样本熵聚类中心数值相差较大,且数据波动性较小,这些从图4也可直观地看出。

1—正常;2—钢球故障;3—内圈故障;4—外圈故障

因此,仅需计算经结合法降噪处理后信号的样本熵特征值就可将各种状态区分。实际操作中可采集数组信号,依据上述算法计算出其样本熵的均值,再对比表2中的分布范围即可。

6 结束语

(1)迭代奇异值分解降噪和小波阈值降噪法针对不同信号各有优缺点,将两者结合能够较好实现滚动轴承振动信号降噪,凸显特征信号,有利于故障诊断。

(2)经结合法降噪后的样本熵特征能较为准确地反映滚动轴承状态的变化,可准确地实现轴承的故障诊断。