深沟球轴承沟道超精方法分析

张晶霞,汪燮民

(浙江五洲新春集团有限公司,浙江 新昌 312500)

轴承套圈沟道表面的超精加工是套圈机械加工的最后一道工序,其对套圈沟道质量的改善程度将直接影响到成品轴承的最终质量,尤其对低噪声、长寿命轴承来说尤为重要。深沟球轴承套圈沟道的超精加工方法之一是在套圈旋转的同时,油石中心平面在套圈轴中心平面上围绕沟曲率中心往复摆动,使油石工作面与沟道表面不断研削,这也是目前绝大多数设备所采用的一种超精加工方法。无论采用什么方法,目标都是想要获得一个理论上的圆环状沟道表面,包括对沟形、圆度、波纹度以及表面粗糙度等方面的精准要求。下文对深沟球轴承套圈沟道超精加工中油石和套圈(以外圈为例)的状态进行探讨分析。

1 油石与套圈沟道的几何关系

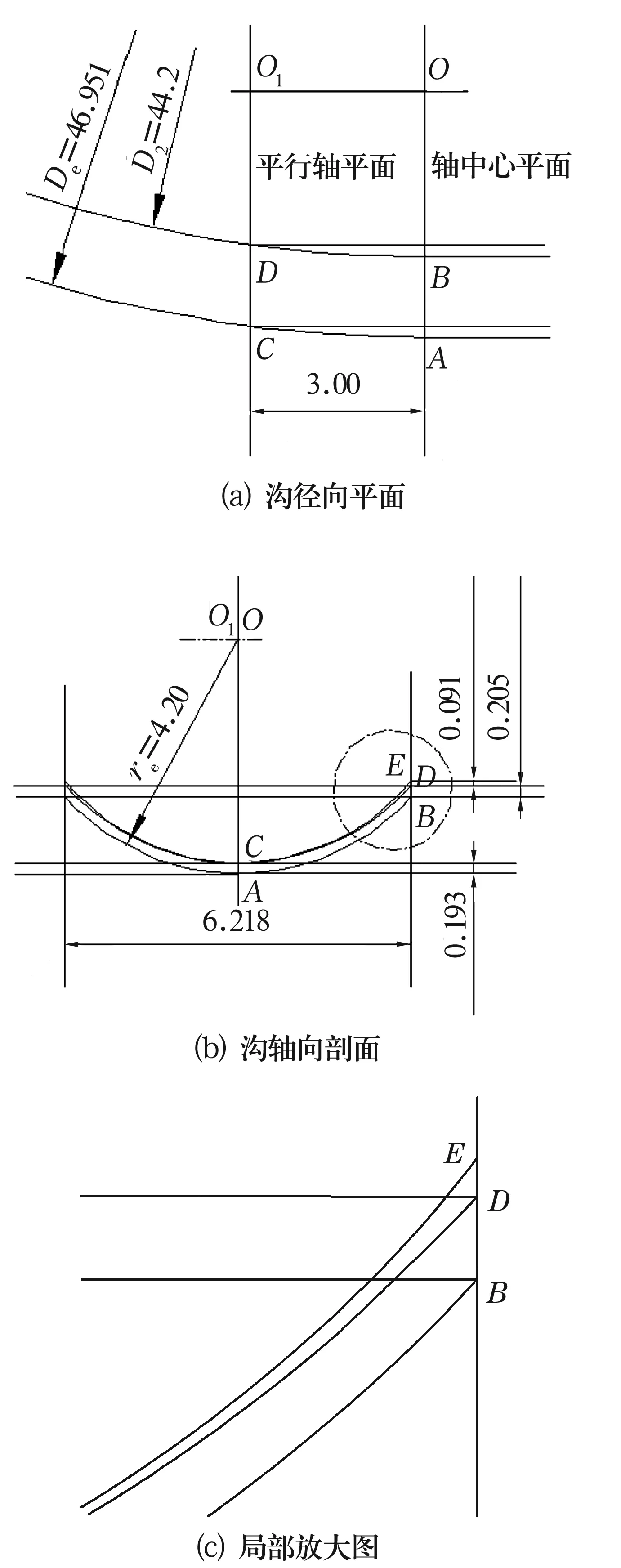

以6205轴承外圈为例,选用油石截面尺寸为6 mm×7 mm,油石与套圈沟道的相对关系如图1所示。为便于分析,先假设沟道表面为理想的圆环面。

图1 油石与沟道的几何关系

2 油石工作表面形状分析

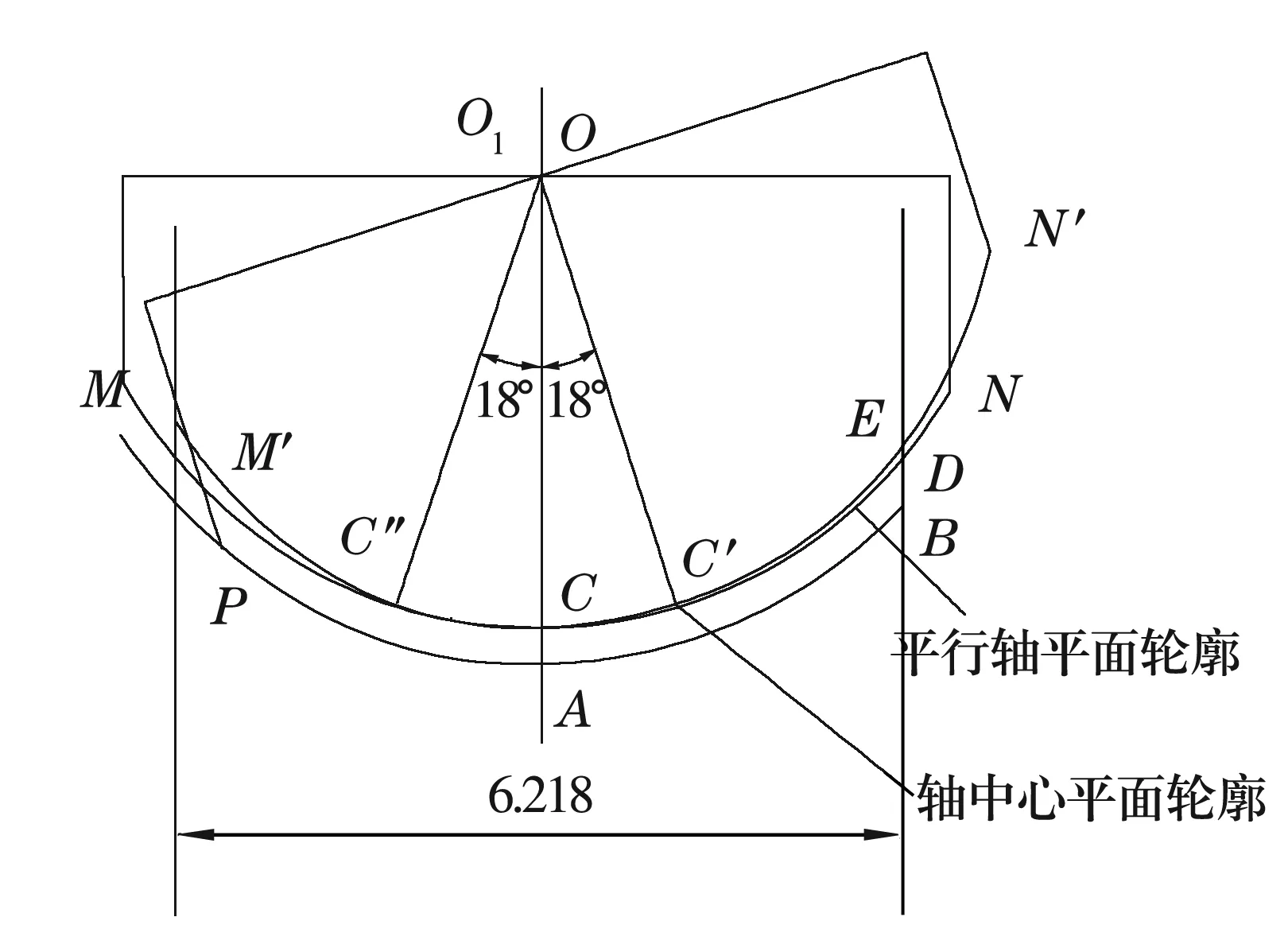

根据油石与套圈沟道几何关系的分析,以油石端部位置,即离轴中心平面3 mm处的平行轴平面O1MN(图2)为例,分析油石与沟道表面之间的作用情况。首先,设6205轴承外圈超精油石摆动角度为±18°,油石宽度为7 mm。

图2 油石端部与沟道表面接触原理图

如果油石在不旋转的理想沟道形状表面上来回摆动,那么油石在沟道表面上将留下如图3所示的十字形接触痕迹,而不是整个油石表面的全部接触,其余部分只是相靠。当套圈旋转后,整个沟道表面就是这些接触痕迹的重叠。其中真正实现超精的仅是油石在轴中心平面和径向中心平面上的部分,这也就是现有超精方法中存在的不足之处。

图3 油石与沟道接触状态

超精中所用油石宽度一般要比沟道稍宽,但大多都没有进行很好的对应计算。导致油石摆到一侧极限时,油石另一侧边缘已进入沟中(M′点位置),所以M′点到沟边缘的表面与油石脱离,若轴中心平面上油石边缘所到的位置是P,则距离沟边缘将更远。由于不同平行平面上和同一平面上的油石工作面上的各点摆动半径都不一样,所以离油石中心A点越近的部分靠得更密合一些;而离油石中心越远的部分就会靠得很轻。油石工作表面的形状如图4所示,图中ABFC面为理想沟道表面;而ABDC面即为油石正常工作后的实际表面。

图4 油石表面形状示意图

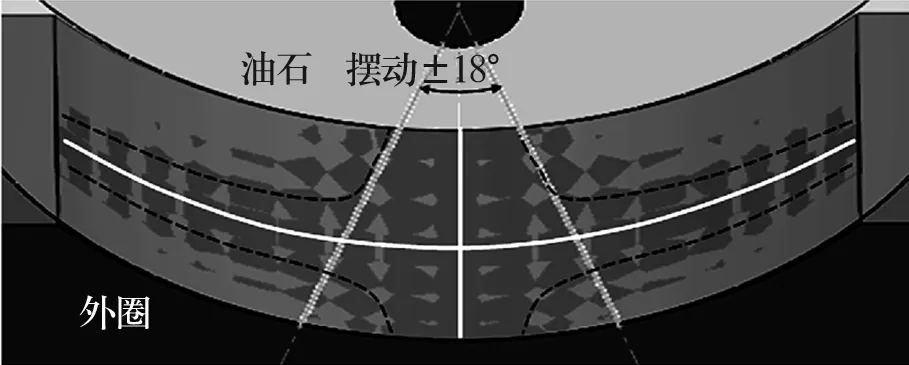

图5所示为典型的使用过的油石实样,从图中可以很明显地看到油石表面的形状,在使用过的油石表面通常总会发现有颜色较浅(或显露油石本色)的区域,可以认为是由于没有参与第3阶段光整的缘故。

图5 外圈超精油石工作表面形状实例

3 套圈沟道表面

在一个超精加工循环过程中,前一个套圈超精结束后形成的油石工作表面并不是由理想沟道表面形成的,油石表面是不规则的。在磨削下一个套圈沟道表面时,首先是油石与套圈沟道表面上的波峰接触,产生相互作用,由于相互间有较大区域的相互复映,在经过切削、半切削和光整3个阶段后,最终形成一个新的工作表面。由于套圈的相互差异,油石工作表面形状是在不断变化的,在这样的反复改变中,超精后套圈沟道的几何形状要达到满意的精度,主要还是依赖磨加工精度的保证。

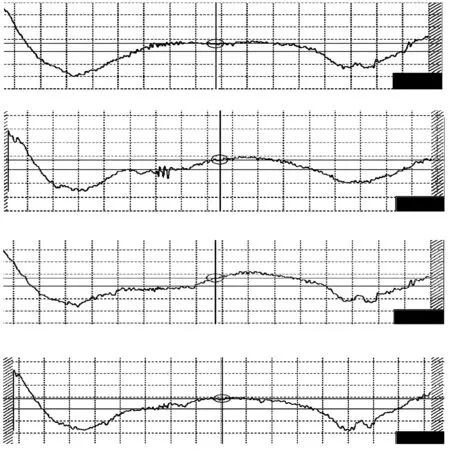

以一个超精后确认为合格的套圈为例,在4个径向平面内测量其沟道圆度,和在4个轴向平面内测量其沟道半径形状,结果如图6、图7所示。综合这两组图形不同位置的相互差异,很容易看出沟道表面形状的起伏变化。这也说明了通过超精后的套圈沟道表面粗糙度一般都可以达到要求,但要得到一个理想的沟道表面是有一定困难的。

图6 4个径向平面上的圆度形状

图7 4个轴向平面上的沟形

4 与设备相关的问题

目前深沟球轴承套圈沟道超精设备普遍采用上述加工方法,只是在设备的零件制造、装配质量、驱动方式和动作控制等方面,相互之间存在不同程度的差异。由于原理误差的存在,即使某些设备采用NC电动机直接驱动摆头,为了更接近理想圆环面,设备在超精时还必须对定位、压紧、调整、减振、套圈转速和摆头的摆动频率等方面进行综合考虑:

(1)提高摆头的刚性,确保油石端部的定点摆动和设备各部分的相对稳定性;(2)提高油石摆动频率,增加有限的油石与沟道表面真正的研削机会;(3)适当增大油石摆角,以发挥轴中心平面位置上沟道超精的成圆作用;(4)油石宽度要适宜,最好使油石摆动角度的两边都能与沟道充分接触;(5)适当增大油石厚度,以有利于改善沟道圆度和波纹度;(6)改变油石截面的形状,以减少两边接触部分的误差复映;(7)保持恒定(或按需要变化)的压力;(8)提高研削油的清洁度,调控研削油的进入方向和流量,以有效带走油石与沟道之间空隙中的磨屑;(9)超精机改变磨加工套圈沟道几何形状的能力有限,因此要控制好磨加工套圈的各项精度,超精机也要根据磨加工设备的能力相应地配置。

5 结束语

为了达到更好的超精效果,首先要对整个加工方法和过程进行全面充分地了解,再合理设定各种加工参数,将设备调整到最佳状态,才能将存在加工原理误差带来的不良影响降到最低。