聚四氟乙烯/聚苯酯耐磨自润滑保持架材料的研究

孙小波,李建星,时连卫,王子君

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

聚四氟乙烯(PTFE)具有很低的摩擦系数,在摩擦过程中,能在很短的时间内在对偶面形成转移膜,对摩擦副起润滑作用,是优良的轴承自润滑保持架材料。但由于耐磨性及耐冷流性差,硬度低,成型和二次加工困难等缺点,使其应用受到限制[1]。为了克服这些缺点,通常添加填料对其进行改性。采用无机、金属及金属氧化物和纳米粒子填料改性时,材料强度和耐磨性有所提高,但仍存在着一些缺点,如与PTFE基体之间的相容性较差,在基体中出现明显界面,且不易分散均匀和易损伤对磨件等[2]。而高聚物填料在改善聚四氟乙烯耐磨性和耐冷流性的基础上,能避免上述问题。聚苯酯是一种芳香族聚酯系耐热聚合物,晶体呈片状,具有优良的自润滑性和耐磨性,PV极限值高,耐辐射,耐有机溶剂,可以与PTFE在很大的比例范围共混冷压后烧结成型,克服PTFE的蠕变性和聚苯酯的脆性[3]。

本例以聚苯酯为增强剂,制备出耐磨损及自润滑的聚四氟乙烯/聚苯酯轴承保持架复合材料。考察了聚苯酯添加量和烧结工艺中降温速率对复合材料力学性能和摩擦、磨损性能的影响。

1 试验

1.1 复合材料的制备

取适量的聚苯酯和聚四氟乙烯在高速组织破碎机中充分搅拌混合,经过筛、烘干并冷压成型。混合料应现配现用,若两天内未压制,用前须于150 ℃复烘2 h并过筛后使用[1]。

1.2 性能测试

采用DNS20型电子微控万能试验机测试保持架复合材料的径向拉伸强度,拉伸速度为10 mm/min。TMK-0型摩擦磨损试验机测试保持架复合材料的摩擦磨损性能,测试条件为:载荷7.42 N,干摩擦,时间30 min,转速1 000 r/min。硬度采用V-SD型邵氏硬度计测试。

2 结果与讨论

2.1 聚苯酯含量对聚四氟乙烯基保持架复合材料力学性能的影响

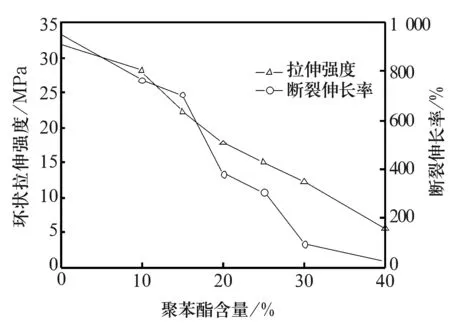

2.1.1 对拉伸强度的影响

图1为聚苯酯含量对保持架复合材料拉伸强度的影响。从图1可以看出,随着聚苯酯含量的增加,保持架复合材料的断裂伸长率变小,径向拉伸强度降低。这主要是由于PTFE与聚苯酯的结构差别很大,界面耦合作用差,在外力作用下,填料两极处易产生空穴,引起应力集中,从而使保持架复合材料的伸长率和拉伸强度下降[4]。PTFE与聚苯酯的热膨胀系数不同,在烧结和冷却过程中,可能产生足够大的应力,导致两相界面产生分离或孔隙,这种内部缺陷也会导致拉伸性能下降[5]。

图1 聚苯酯含量对复合材料拉伸强度的影响

2.1.2 对硬度的影响

聚苯酯含量对保持架复合材料硬度的影响见表1。从表1可以看出,随着聚苯酯添加量的增加,复合材料的邵氏硬度逐渐增加。这是由于聚苯酯是刚性材料,本身硬度远大于聚四氟乙烯的硬度,两者共混后,保持架复合材料刚性增加,硬度变大。

表1 聚苯酯含量对保持架复合材料硬度的影响

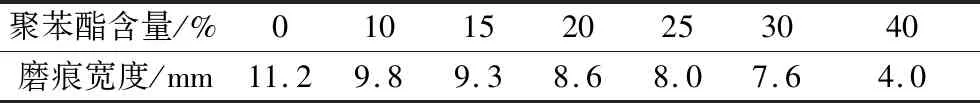

2.2 聚苯酯含量对聚四氟乙烯基复合材料摩擦性能的影响

图2为聚苯酯含量对聚四氟乙烯基复合材料摩擦、磨损性能的影响。图2表明,随着聚苯酯含量的增加,复合材料的摩擦系数逐渐增加,但磨损量急剧降低。聚苯酯添加量达到20%后,随着添加量的增加,保持架复合材料磨损量的下降趋势变缓;添加40%的聚苯酯时,复合材料的耐磨性约提高两个数量级。

图2 聚苯酯含量对复合材料摩擦性能的影响

由于聚苯酯的摩擦系数比PTFE大,所以随着聚苯酯含量的增加,复合材料的摩擦系数也随之增大。复合材料耐磨性提高的原因在于:(1)添加聚苯酯改变了基体的组织结构,阻止PTFE大分子的带状撕离,保护PTFE 基体不易磨损[6];(2)PTFE很软,对摩擦界面颗粒有很好的嵌埋相容性,添加聚苯酯后导致硬度提高,改善了材料的耐磨性能,复合材料的磨痕宽度也变小,如表2所示。

表2 聚苯酯含量对保持架复合材料磨痕宽度的影响

聚苯酯含量大于20%时,保持架复合材料的耐磨性能增加幅度减小,这是由于随着基体中聚苯酯含量的增加,复合材料脆性增加,对颗粒固定能力降低,在磨损过程中聚苯酯脱落数量增加,并作为磨粒参与磨损[7];另一方面基体中聚苯酯的增加,会使材料摩擦系数增大,导致磨损过程中产生大量的摩擦热,增加变形,从而又导致摩擦接触面和摩擦系数增加,结果摩擦热更多,对复合材料的磨损也起到了加速的作用[6]。

综合考虑保持架复合材料的力学性能、摩擦磨损性能和经济效益比,聚苯酯的添加量最佳为20%。

2.3 烧结工艺对保持架性能的影响

烧结工艺对保持架材料性能的影响至关重要,降温阶段所用时间对材料结晶度、硬度、强度和磨损性能有重要影响[8]。本案重点考察降温所用时间对保持架性能的影响。在降温阶段应控制降温所用时间,使材料温度到达结晶速率最大的温度区间(315~320 ℃)后保温一段时间,以便聚合物的非晶相充分结晶[9]。该温度区间的降温时间影响材料的最终性能,而本试验中保持架复合材料在该区间随炉冷却时需要0.5 h。针对聚苯酯添加量为20%的保持架复合材料,在已有烧结工艺基础上,在结晶速率最大的区间保温1 h,着重考察降温阶段所用时间对其性能的影响。

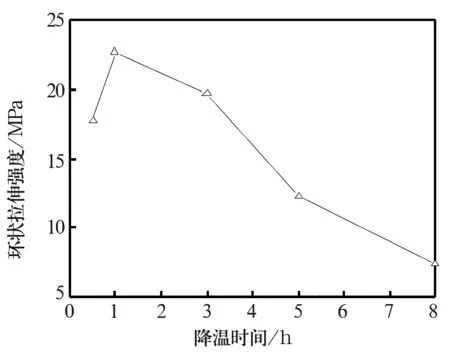

2.3.1 降温时间对保持架拉伸强度的影响

降温时间对保持架复合材料拉伸强度的影响如图3所示。从图3可以看出,适当延长降温时间,如1 h时,保持架复合材料的拉伸强度为22.7 MPa。 随着降温时间的进一步延长,拉伸强度迅速下降。这是由于降温时间的适当延长和保温,有利于更好地消除复合材料内部应力,使其拉伸强度有所提高。但是随着降温时间的进一步延长,复合材料的结晶度较高,从而导致其径向拉伸强度下降[8]。

图3 降温时间对保持架复合材料拉伸强度的影响

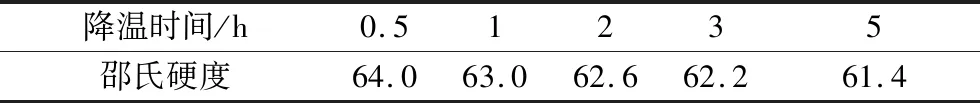

2.3.2 降温时间对保持架硬度的影响

降温时间对保持架复合材料硬度的影响如表3所示。从表3可以看出,随着降温时间的延长,材料的硬度有所降低。其主要原因是:(1)延长复合材料在高温区的时间,导致样品表面损失较多;(2)延长降温时间,保持架材料处于高温的时间变长,氧化作用更明显。

表3 降温时间对保持架复合材料硬度的影响

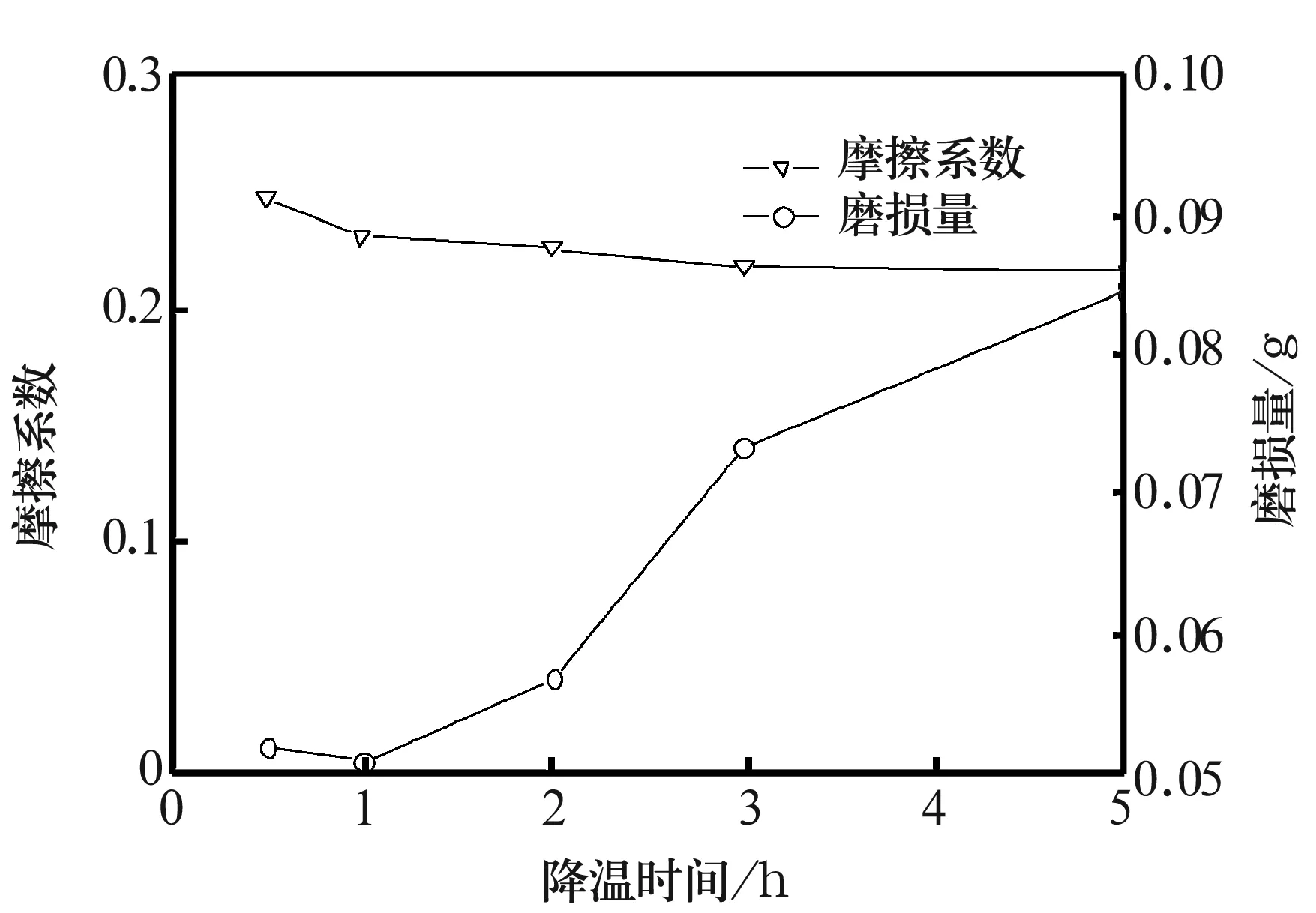

2.3.3 降温时间对保持架复合材料摩擦性能的影响

降温时间对保持架复合材料摩擦性能的影响如图4所示。从图4可以看出,延长降温时间,复合材料的摩擦系数有所降低,而磨损量出现最小值后迅速增加。降温时间对保持架复合材料磨痕宽度的影响如表4所示。从表4可以看出,降温时间为1 h时,磨痕宽度最小。降温时间进一步延长时,磨痕宽度变大。结晶度的提高有利于材料摩擦系数的降低。硬度的降低和烧结时间的延长致使保持架复合材料耐磨性变差,磨损量升高。

图4 降温时间对保持架复合材料摩擦性能的影响

表4 降温时间对保持架磨痕宽度的影响

3 结论

(1)延长降温时间有助于消除保持架复合材料内应力和增加结晶度。降温时间为1 h时,材料的拉伸强度为22.7 MPa,耐磨性较好,此时具有最好的综合性能。

(2)聚苯酯可以有效地改善聚四氟乙烯的耐磨性,添加20%的聚苯酯,保持架复合材料的力学性能、摩擦磨损性能和经济效益比达到最佳。