CK7820×2/SP双主轴双数控卡盘套圈专用车床

陈启章,陈榜,陈正国

(湖北福欣机床制造有限公司,湖北 黄冈 438000)

随着制造业产业升级和劳动力成本的增加,制造业特别是劳动密集型制造业急需加工工序集中、经济高效、对操作工人技能要求不高且劳动强度较低的加工装备。针对市场需要,目前国内市场上有两种双主轴形式高效数控车床:一种是平行双主轴数控车床,另一种是对列双主轴数控车床。这两种机床多采用电主轴及双动力刀架或双列加工刀塔,用进口数控系统控制,造价非常高,不利于在中小企业特别是微利的劳动密集型制造业中推广使用。在汲取双主轴设计理念,结合自主开发的数控排刀车床及车削自动线等成熟技术的基础上,专门针对轴承套圈车削加工开发设计了CK7820×2/SP双主轴双数控卡盘车床。此机床采用变频器控制主轴变速,对2个国产数控系统进行二次开发,使其控制2个加工单元,使用2个排刀刀架,其成本低且更高效。该机床适用于加工直径Φ200 mm,宽度100 mm以内的套圈,特别是对需要多工序车削的圆锥轴承内圈,具有更突出的优势。

1 机床结构

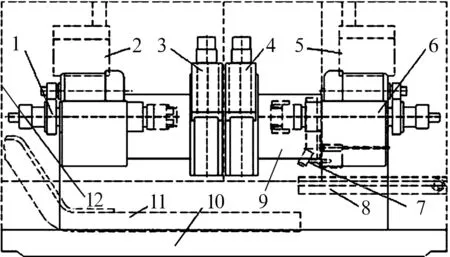

CK7820×2/SP双主轴双数控卡盘套圈专用车床结构如图1所示。机床主体采用底盘和床身2部分结构,全封闭防护,双门可自动开启,自动上、下料(上料机械手及液压系统图中未示出),具有较高的自动化程度、安全性和宜人性。其中,左主轴(左z轴)箱及夹紧系统夹紧工件并旋转使z轴车削进给;左单元数控系统控制左z轴及左x轴运动并与右单元联系,左数控刀架进行左x轴车削进给;右单元数控刀架(右x轴)进行右x轴车削进给,右单元数控系统控制右z轴及右x轴运动并与左单元联系,右主轴(右z轴)箱及夹紧踢料系统夹紧工件并旋转使z轴车削进给,当工件加工完毕松开工件,踢料器将工件踢入接料器;左单元工件加工完毕踢料器踢出工件,接料器将工件接住并送入输送带,输送带将接料器送来的工件传输到工件箱;床身固定刀架及左、右加工单元向前斜置45°,有助于排屑,底盘容纳冷却水及铁屑,排屑器将铁屑从机床内输送到接屑车;防护装置防止冷却水及铁屑飞溅伤人及影响车间管理;上料机械手给左单元上工件;液压系统提供夹紧油缸压力及主轴轴承润滑。

2 主要规格与参数

机床最大加工外径为Φ200 mm,宽度为100 mm;纵向(z轴)行程:左单元为440 mm,右单元为350 mm;横向(x轴)行程:左、右单元均为580 mm;主轴转速(无级)为18~1 786 r/min;主电动机型号为YP160M-33.3-7.5-4-B3,7.5 kW;伺服电动机x/z轴力矩为7.5/18 N·m。

1—左主轴 (左z轴) 箱及夹紧系统;2—左单元数控系统;3—左单元数控刀架(左x轴);4—右单元数控刀架(右x轴);5—右单元数控系统;6—右主轴 (右z轴) 箱及夹紧踢料系统;7—接料器;8—输送带;9—床身;10—底盘;11—排屑器;12—防护罩

3 工作原理

3.1 加工工艺的确定

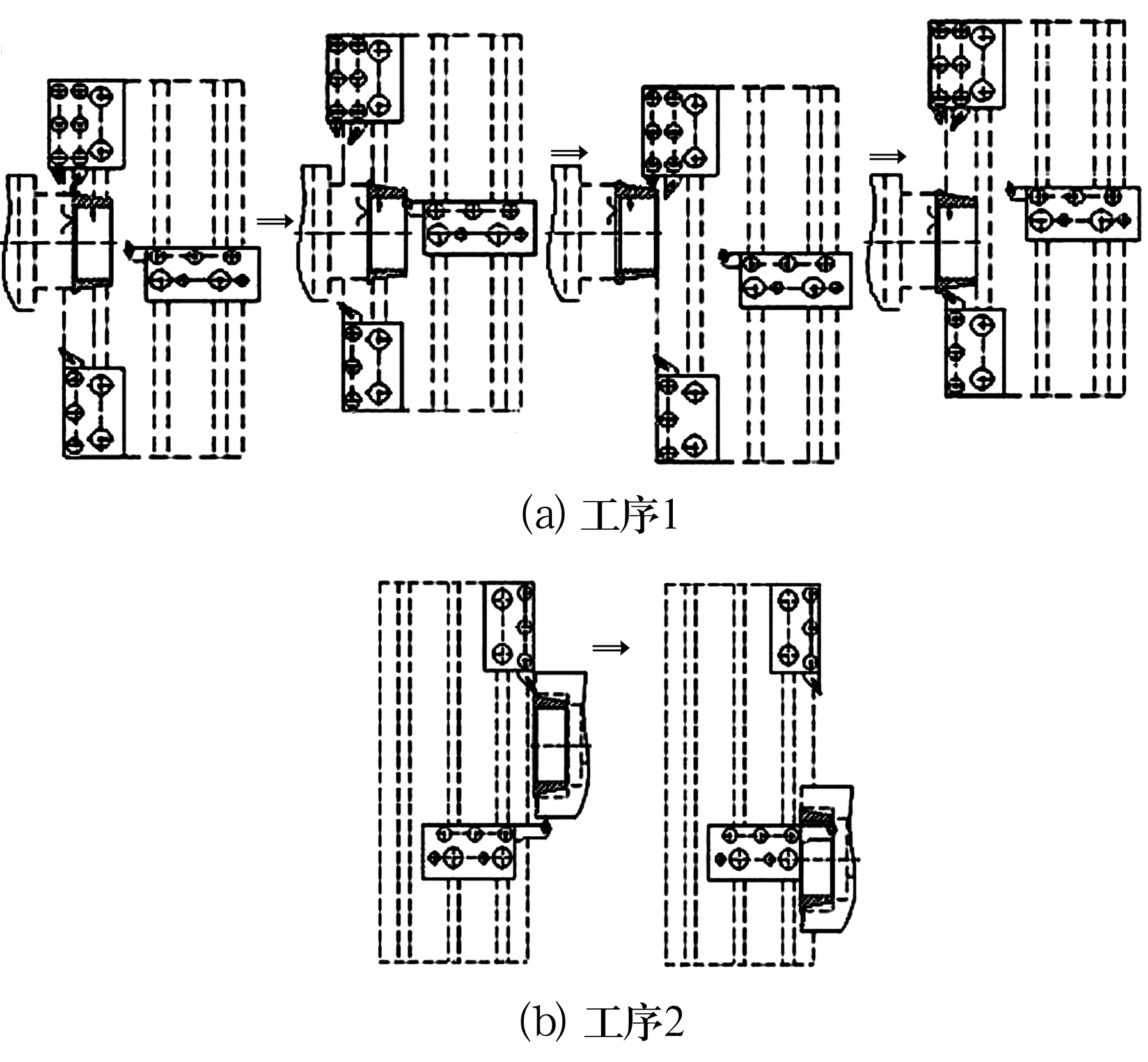

以圆锥滚子轴承内圈车削加工为例,工序1(图2a)以圆锥轴承内圈大端面定位支承内孔,使用数控排刀技术,分4个工步车削:车小端面、滚道及倒外角→倒内角→车小端油沟→车大端油沟[1-2]。工序2(图2b)以圆锥轴承内圈小端面为基准,用数控技术定位长度并夹紧内圈外径面,使用数控排刀技术,用2把车刀分2个工步进行加工:车大端面→倒内角、车内孔。

图2 圆锥滚子轴承内圈加工工序

3.2 工作原理

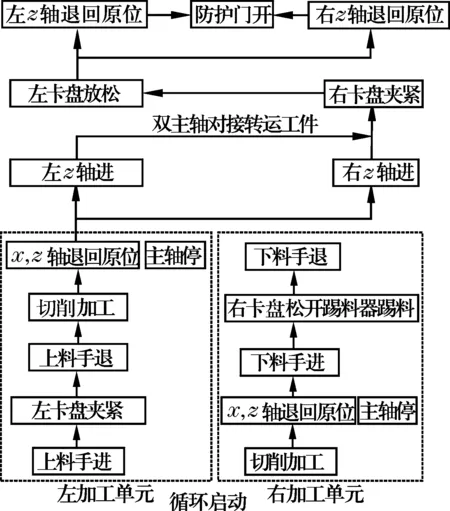

机床使用数控排刀技术,分左、右2个加工单元,采用双移动主轴箱、双数控系统及双排刀平刀架结构,主轴同时又作为z轴使用,左单元使用4把刀,分4个工步完成加工工序1;右单元使用2把刀,分2个工步完成加工工序2。加工工艺流程如图3所示。

图3 加工工艺流程

左加工单元:上料手上料,左主轴箱卡盘内撑紧工件,上料手退回原位, 防护门关闭,左单元进行切削加工,加工完毕,左加工单元x,z轴退回原位,主轴停转;左右单元主轴(z轴)箱相向行进到位,右主轴箱卡盘夹紧工件外径面, 左主轴箱卡盘松开工件,两主轴箱各自退回原位,完成首次加工工序(首次仅左单元加工工件)。

循环工序为:左加工单元上料手上料,左主轴箱卡盘内撑紧工件,上料手退回原位,防护门关闭,左、右加工单元同时进行切削加工,加工完毕x,z轴退回原位,主轴停转。右加工单元下料手进,右主轴箱卡盘松开工件,踢料器踢料,下料手接料退回原位,工件落入输送带传至工件箱;左右单元主轴(z轴)箱相向行进到位,右主轴箱卡盘夹紧工件外径面, 左主轴箱卡盘松开工件,两主轴箱各自退回原位,完成工件交接,如此自动循环。

3.3 控制系统的设计

机床采用交流伺服电动机驱动的双数控系统,根据零件的不同加工工艺要求编制工作程序,主电动机由变频器控制实现无级调速。自动控制系统是通过对数控系统的二次开发实现的,控制系统设计为手动和自动,实现左、右加工单元独立或联动加工;手动用于调试,自动用于正常工作;报警、手动和自动3种状态可以用不同颜色指示灯来显示;手动与自动、独立与联动状态可以实现自由切换;卡盘动作与主轴启动互锁,只有当卡盘夹紧工件时才能启动主轴,当出现紧急情况时可按紧急停车按钮停车(控制程序略)。

4 结束语

该机床自动化程度高,操作简单,只需人工上料,机床即可完成套圈内孔、外径面、端面及油沟等车削加工的全部工序。由于采用数控排刀技术,一次装夹后可进行多工序集中加工,左、右加工单元可自动对接转运工件和进行加工,大大缩短了工序间周转时间,生产效率比传统加工工艺成倍提高,且减少了操作工人数量和占地面积,经济效益显著。